Sistemas permanentes de monitorização de vibrações

1 – Sistemas permanentes de monitorização de vibrações

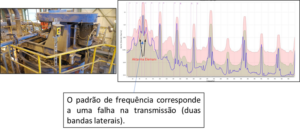

Os sistemas permanentes de monitorização de vibrações, como o nome sugere, são instalados em permanência numa máquina e vigiam continuamente a sua condição de funcionamento. A monitorização permanente de vibrações é empregue principalmente para dar um aviso imediato de mudanças súbitas no estado de máquinas, de valor elevado, e não duplicadas, cujo serviço é fundamental para o processo de produção. Uma condição de avaria é detetada imediatamente ou pouco depois da sua ocorrência, podendo ser acionados relés de paragem ou alarmes na sala de controlo para se tomarem medidas adequadas antes da ocorrência de uma avaria catastrófica. Estes sistemas são largamente utilizados, desde há muito, em centrais de energia elétrica e na indústria petroquímica em turbinas, geradores, compressores, etc.

Este artigo pertence a uma série, que constitui o material de suporte do curso de análise de vibrações em turbomáquinas. As ligações para os outros artigos podem ser encontradas aqui.

2- Abordagens à monitorização de vibrações

Existem basicamente dois tipos de equipamentos de monitorização de vibrações:

– Portáteis – off line (medidores e analisadores de vibrações )

– Permanentes – on line

Os equipamentos de monitorização instalados permanentemente numa máquina podem efectuar a sua vigilância de dois modos:

– Periodicamente

– Em permanência

Normalmente define-se como monitorização permanente a que ocorre a intervalos inferiores a 0,1 segundos.

Os parâmetros vigiados podem ser de dois tipos:

– Escalares

Parâmetros definidos por um só número (Ex.: Temperatura)

– Matrizes

Parâmetro definido por um conjunto de números (Ex.: Espectro de Frequência)

Os alarmes gerados podem ser de dois tipos:

– De nível

– De tendência

Os alarmes podem ainda ter diversos fins:

– Alerta

– Perigo

– Paragem de máquina – só se utiliza esta função em sistemas de monitorização permanentes.

A monitorização em si pode ter dois objetivos distintos:

- Monitorização protetiva

- Monitorização preditiva

3 – Sistemas protetivos

Quanto ao seu princípio de funcionamento podem-se distinguir dois tipos de sistemas protetivos:

– Dispositivos mecânicos simples

– Sistemas de vigilância da amplitude das vibrações

3.1 – Dispositivos mecânicos simples

Este tipo de dispositivos, que historicamente foram os primeiros a aparecer, , baseia num efeito mecânico simples para acionar um relé quando a amplitude das vibrações ultrapassa um determinado nível. Existem dispositivos deste tipo baseados em magnetos, em bolas de mercúrio em taça, etc.

3.2 – Sistemas de vigilância da amplitude das vibrações

Neste tipo de sistemas existe sempre um ou mais sensores de vibrações ligados a equipamentos de medida e que em caso de um nível pré-determinado ser excedido, acionam um dispositivo de paragem de uma instalação através dum relé.

3.2.1 O transmissor de vibrações

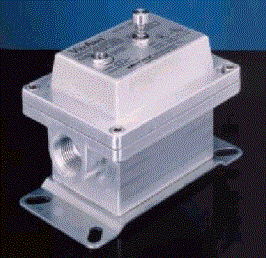

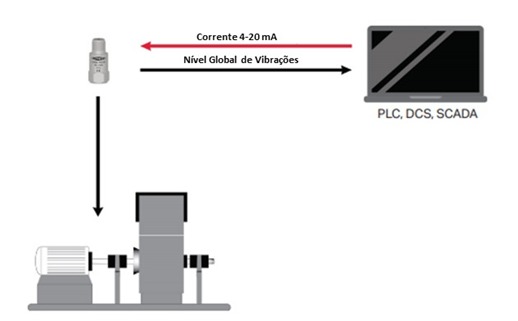

O sistema deste tipo mais simples e consequentemente mais económico, é baseado em transmissores de vibrações.

Um transmissor de vibrações é um sensor com saída de 4-20 mA e que, portanto, pode ser ligado diretamente a um PLC ou uma unidade de aquisição de dados tradicional. Este PLC pode comandar a paragem da máquina e/ou efetuar aquisição de dados de modo a se poder efetuar análise de tendência.

A grande vantagem deste tipo de sensores é a de não necessitar de uma unidade de medida dedicada, que é tradicionalmente utilizada quando os sensores têm uma saída em Volts. O conjunto do sistema é portanto mais simples dai resultando a redução de custos.

Quando o objetivo do sistema on-line é apenas o de proteger, através do seguimento de um nível global esta é a solução mais lógica.

3.2.2 Sistemas dedicados com sensores com saídas em Volts

Estes equipamentos estão normalmente ligados a acelerómetros piezoelétricos. Num sistema básico, um único módulo pode controlar a vibração continuamente numa só gama de frequência específica. Se os limites pré-definidos estiverem ligados (por exemplo, Mínimo, Alerta e Alarme) o sistema pode acionar alarmes visuais ou auditivos.

|  |

Os sistemas deste tipo podem dispor de um ou mais canais.

Uma unidade apresenta tipicamente as seguintes funções:

• Dois níveis de alarme parametrizáveis com temporização com acionamento de relés

• Saída 4-20 mA para ligação a PLC

• Saída em volts para ligação a analisador de vibrações

• Alimentação de sensor de vibrações (acelerómetro ICP, proximitor, etc.)

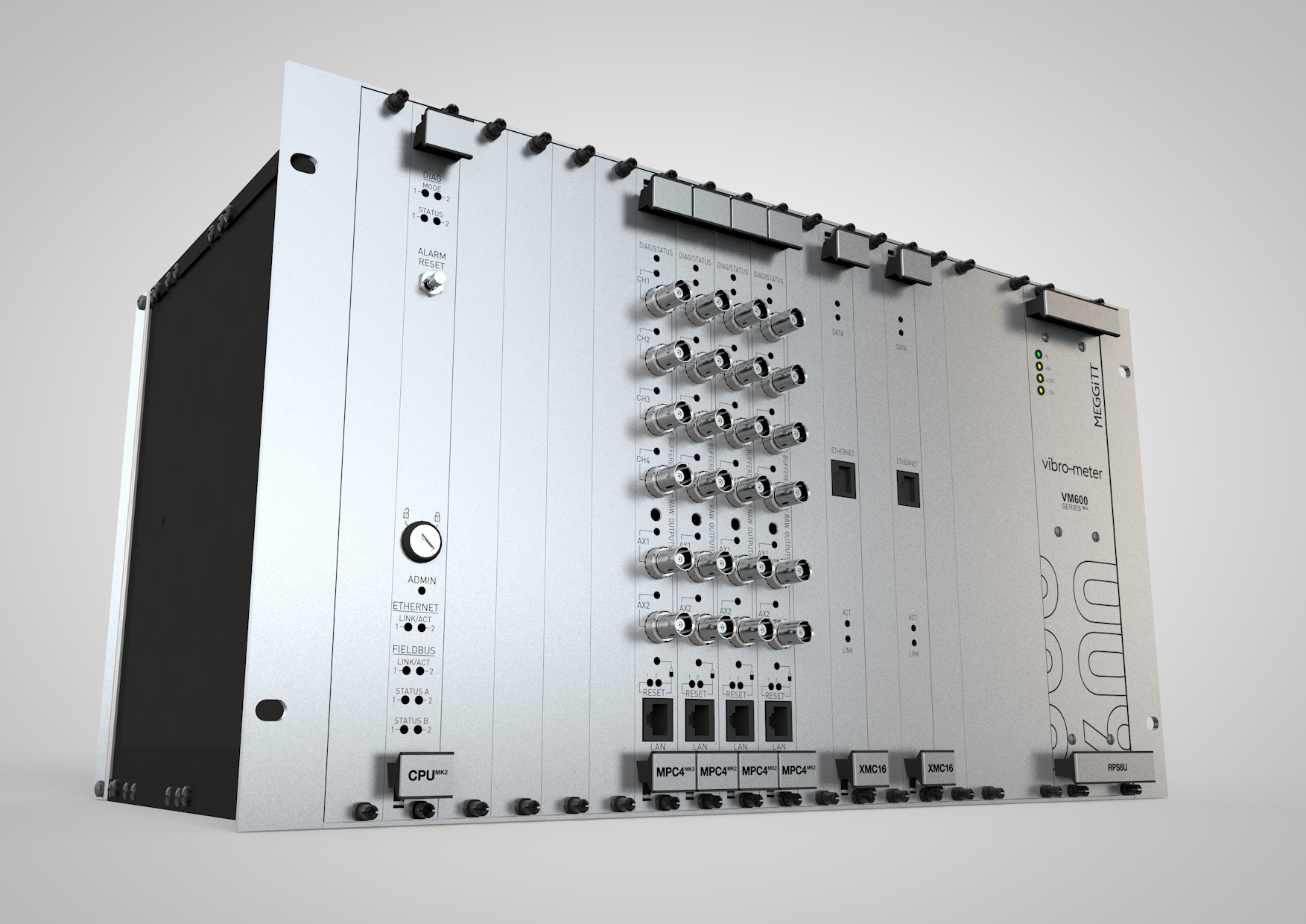

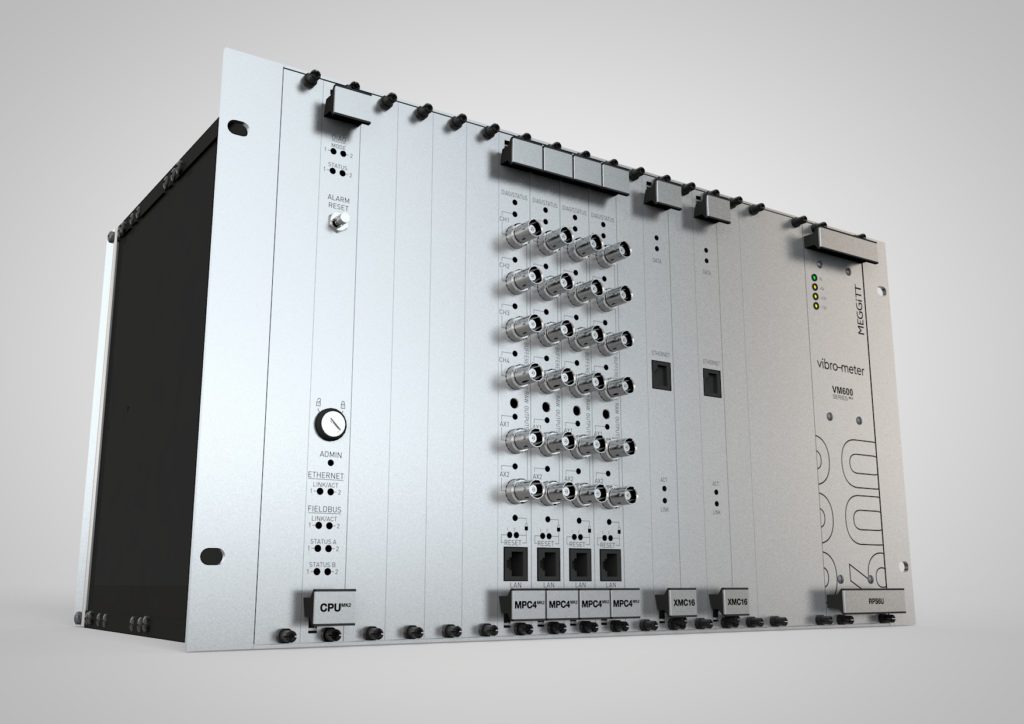

A seguir pode-se ver um monitor de vibrações a cumprir os requisitos da norma API 670 (API Standard 670 – Machinery Protection Systems)

4 – Sistemas permanentes de monitorização de vibrações preditivos

Os sistemas preditivos mais comuns são baseados em equipamentos portáteis, efetuando analise de vibrações, utilizados no âmbito de programas de manutenção preditiva, sendo também comum, para as máquinas críticas, também sistemas preditivos instalados em permanência.

Os sistemas preditivos, hoje em dia, incluem sempre um computador para pós-processamento dos resultados das medidas.

4.1 Os sistemas Off line – O analisador de vibrações e coletor de dados

Qualquer equipamento de medida pode ser a base de um sistema preditivo off-line sendo o exemplo mais comum, na indústria de processo, o coletor de dados.

Existem inúmeras variantes deste tipo de sistemas, mas no que se refere às vibrações as principais condicionantes são as seguintes:

• Terem ou não memória e estarem associados a um programa de computador (para carga e descarga de percursos de inspeção e apresentação de resultados de medidas eliminado assim a parte mais significativa do trabalho burocrático).

• Terem a capacidade de efetuar análise de espectro de frequência (no equipamento ou em computador para se poder efetuar diagnóstico)

• Serem mais ou menos rápidos a efetuar medidas (muito importante quando têm uma utilização intensiva).

4.2 Sistemas permanentes de monitorização de vibrações

Existe uma grande variedade de sistemas preditivos on-line. Tradicionalmente eram soluções de custos elevados em que existia sempre a capacidade de efetuar análise do espectro. Todavia hoje em dia, também existem, soluções de baixo custo.

4.2.1 Sistemas permanentes de monitorização de vibrações baseados em transmissores de vibrações com saída 4-20 ma

Estes sistemas, tendo como unidade de aquisição um PLC ou uma unidade tradicional, apresentam como principal limitação o facto de não se poder efetuar uma análise de espectro e, portanto, estarem muito limitados em termos de diagnóstico.

No entanto, também é verdade que, muitas vezes, as avarias têm um caracter repetitivo e são de fácil diagnóstico.

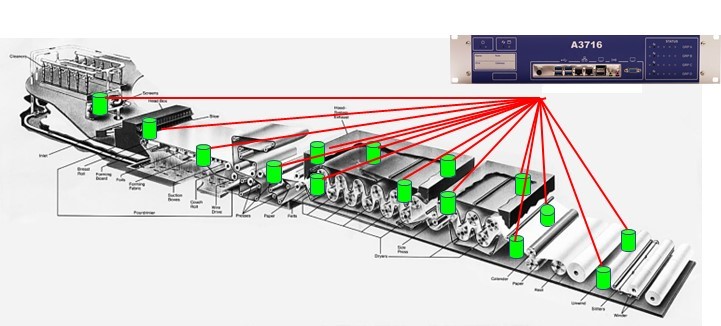

4.2.2 Sistemas permanentes de monitorização de vibrações preditivos multiplexados

Os sistemas preditivos multiplexados apresentam múltiplos canais de aquisição para cada canal de medida. São utilizados em máquinas cujas avarias têm evolução lenta.

São exemplos deste tipo de sistema os utilizados normalmente nas máquinas de papel onde a rapidez de medição não constitui uma característica essencial.

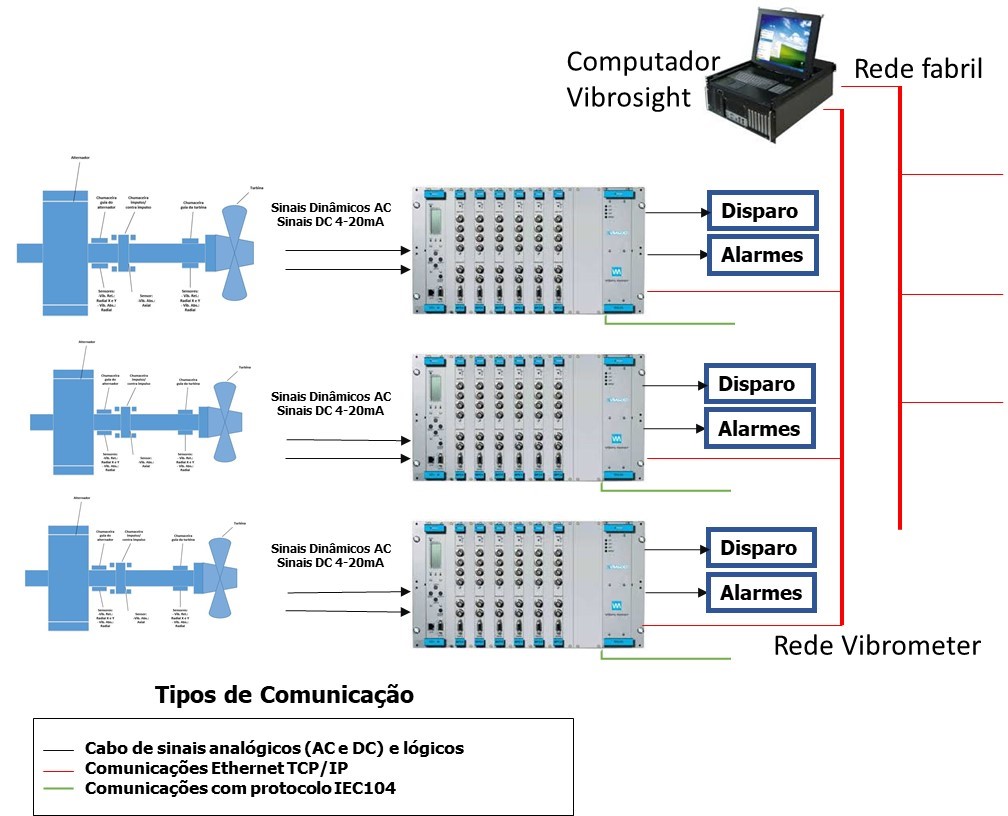

4.2.3 Sistemas permanentes de monitorização de vibrações – integração de sistemas protetivos e preditivos

Os sistemas protetivos, mais recentes, têm frequentemente a capacidade de enviar dados para computador sendo estes aí analisados, constituindo assim um sistema preditivo.

Desde sempre, os sistemas de monitorização permanente preditivos, para turbo máquinas constituem os sistemas mais sofisticados de todos. Este facto deriva das rápidas variações de velocidade a que estas máquinas estão sujeitas, não permitir a utilização de sistemas lentos, multiplexados, e, portanto, a cada sensor ter de corresponder um canal de medida.

Para além disso, a deteção de alguns tipos de avarias associados a estas máquinas leva à necessidade de seguimento de fenómenos transientes, associados aos arranque e paragens e à implementação de técnicas de análise de sinal sofisticadas em tempo real (ex.: seguimento de ordens).

É também um requisito comum a este tipo de sistemas a sua ligação, em rede, a sistemas de controlo de processo tornando o conjunto bastante complexo e sofisticado.

Neste tipo de sistemas é comum as funções protetivas e preditivas estão separadas para assegurar a fiabilidade mínima adequada a esta função, de acordo com os requisitos da norma API670.

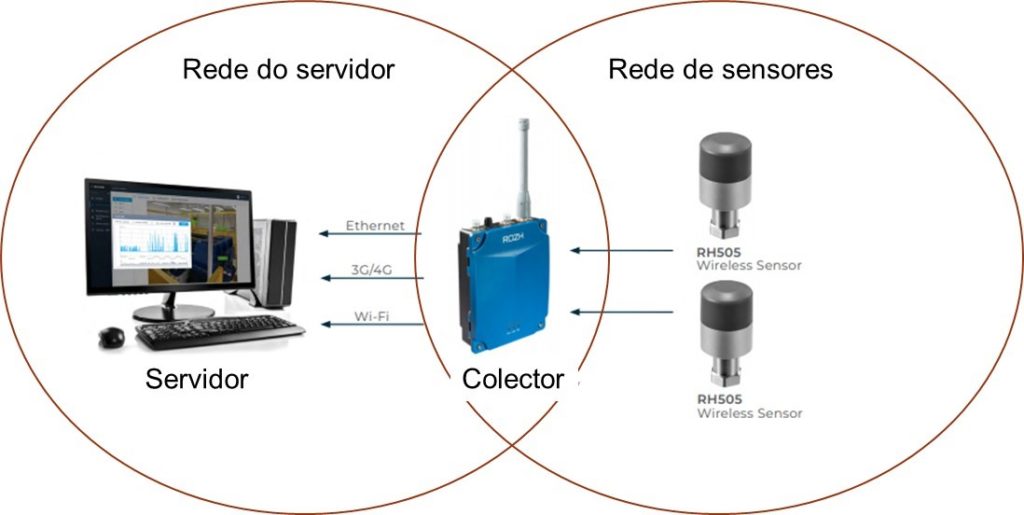

4.1.2 Sistemas permanentes de monitorização de vibrações wireless

As características essenciais deste tipo de sistemas, para poderem ser designados de sistema wireless, são:

• Os sensores são alimentados a baterias (não necessitam de cabos de alimentação)

• Os sensores estão ligados à unidade coletora de dados por uma rede wireless (não necessitam de cabos de transmissão de sinal)

A generalização da utilização das tecnologias informáticas na instrumentação levou ao surgimento dos sistemas permanentes de monitorização de vibrações sem fios, como se vê na figura.

Ao dia de hoje (2021), neste tipo de sistemas, a comunicação entre o coletor e os sensores é intermitente e, portanto, estes sistemas não têm funções protetivas.

Características dos sensores wireless

|  |

Para além das características referidas é conveniente os sensores terem as seguintes características:

• Poderem medir simultaneamente em deslocamento, velocidade e aceleração, formas de onda e espetros;

• Poderem medir simultaneamente temperatura;

• Estarem disponíveis modelos uni ou triaxiais;

• Os níveis globais poderem ser medidos em valores RMS ou Pico;

• O número de linhas das medidas poder ser definido pelo utilizador;

• Os sensores poderem desencadear medidas adicionais em função de valores definidos pelo utilizador;

• As medidas dos diferentes sensores estarem sincronizadas entre eles;

• Os sensores disporem de memória.

• IP67 como mínimo;

• A prova de explosão (Ex.: Exia ⅡCT4);

• Aviso de avarias (Watchdog)

Visto os sensores serem a baterias é conveniente existirem as seguintes características:

• Poderem ter períodos de medida distintos, para medidas de valores globais e espetros ou formas de onda;

• Poder ser definidos valores abaixo dos quais se considera que a máquina está parada e não se fazem as medidas mais complexas;

• A bateria dos sensores poder ser fornecida e montada localmente.

Características dos coletores dos sistemas de monitorização de vibrações sem fios

É conveniente estas unidades terem as seguintes características.

• Comunicação: 4G ou Wifi ou Ethernet;

• Memória local;

• Conceção anti explosão;

• Aviso de avarias (Watchdog)

• IP66 como mínimo;

Características gerais de sistemas de monitorização de vibrações sem fios

É conveniente os sistemas terem também as seguintes características:

• Interface com mimico;

• Interface por Web, App e servidor;

• Avisos de alarmes por SMS e e-mail;

• Suportarem protocolos de comunicação industriais. OPC, Modbus, API

• Múltiplas opções de gráficos de diagnóstico: tendência simples e múltipla, espetro e forma de onda simples, múltiplo e mapa espetral, etc.

5 Exemplos de seleção de sistema de monitorização de vibrações

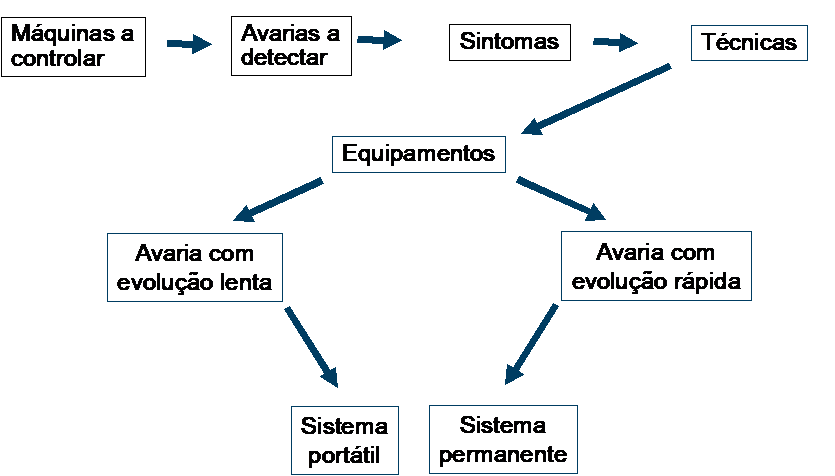

5.1 Aproximação geral

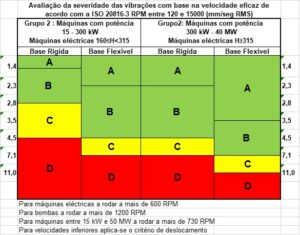

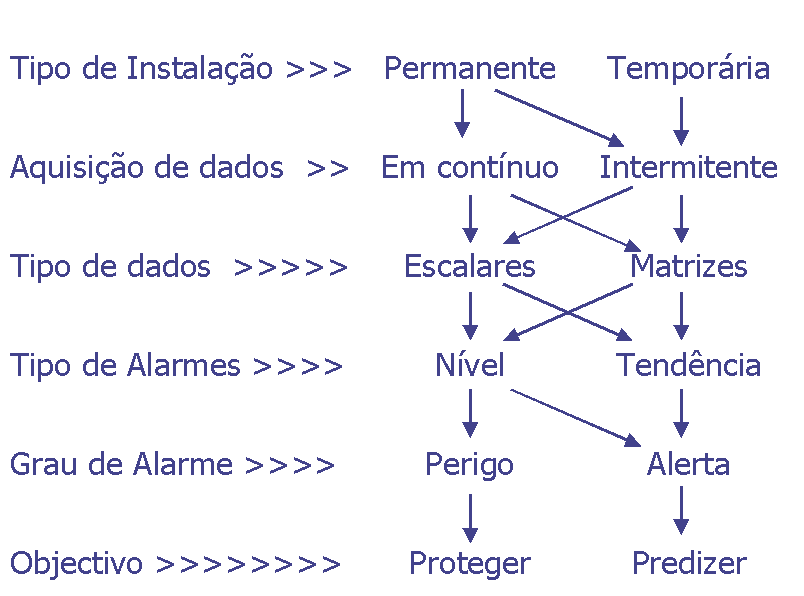

A sequência de decisões que levam à escolha de um equipamento ou sistema de medida é a que se vê na figura, a seguir apresentada.

O primeiro passo consiste em definir quais as máquinas que vão ser controladas. Esta escolha é feita de acordo com critérios técnico-económicos. Normalmente a escolha recai sobre equipamentos cuja avaria tem forte impacto económico ou é relevante para a segurança. Outro fator que normalmente também pesa na escolha é a viabilidade do controle a ser efetuado.

Selecionados os equipamentos que se vão controlar, listam-se as avarias a detetar. As avarias mais comuns estão obrigatoriamente incluídas. Avarias mais raras poderão estar ou não, conforme a importância da máquina, consequências da avaria e custos adicionais para o seu controle.

Para vigiar as avarias procuram-se detetar os seus sintomas. Cada avaria pode apresentar um ou mais sintomas. A escolha do sintoma a controlar depende de diversos fatores. Normalmente procura-se vigiar sintomas comuns às diversas avarias, de modo a minimizar o número de técnicas de deteção a implementar.

Outro parâmetro muito importante a influenciar a escolha é o objetivo da vigilância.

A vigilância de uma máquina pode ter dois objetivos distintos: pode servir para a proteger e/ou para predizer o seu comportamento futuro. Esta escolha tem consequências relevantes, principalmente quando se trata de vigiar avarias que evoluam rapidamente, em que pode ser requerido um sistema permanente.

As técnicas a implementar dependem dos sintomas que se selecionou controlar. Normalmente, procuram-se selecionar as técnicas que detetem o maior número de sintomas, com uma sensibilidade adequada.

Feitas as escolhas precedentes está-se em condições de elaborar a especificação técnica dos equipamentos ou sistemas de controlo. Nesta fase para além dos aspetos atrás referidos, podem pesar outros relacionados com informatização, organização, etc.

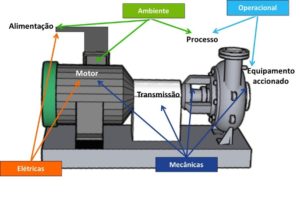

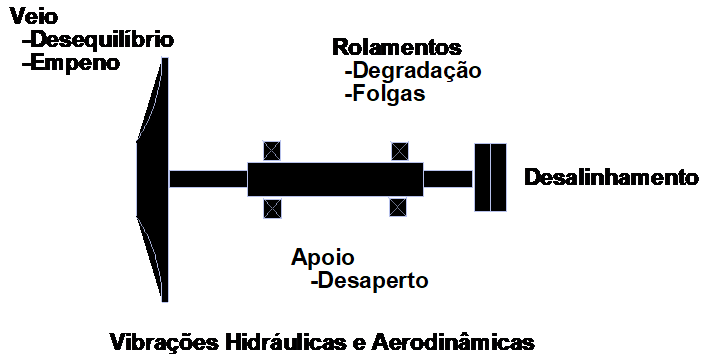

5.2 Exemplo 1: bomba centrifuga

Vamos considerar o caso de uma máquina muito comum; uma bomba centrífuga, com cerca de 30 KW e a rodar a 1500 rpm, por exemplo. As avarias mais comuns são as que se vêm na figura.

No quadro a seguir apresentado, vêm-se as avarias mais comuns e os respetivos sintomas.

| Sintoma Avaria | Temperatura | Pressão | Caudal | Vibração |

| Desequilíbrio | X | |||

| Desalinhamento, Veio Empenado | X | X | ||

| Rolamentos | X | X | ||

| Desapertos, Folgas | X |

Torna-se aqui evidente que o parâmetro singular onde se manifestam mais sintomas de avarias é a vibração. É assim o parâmetro mais indicado para seguir.

Para escolher as técnicas de deteção há que ter em conta o modo como surgem as vibrações. No quadro podem-se ver as suas características.

| Defeito | Frequência | Amplitude |

| Desequilíbrio | 1 X RPM | Elevadas |

| Desalinhamento Veio Empenado | 1,2,3 X RPM | Elevadas |

| Rolamentos | Altas Frequências (maiores que 1 KHz) | Muito pequenas, no começo |

| Desapertos Folgas | 1 X RPM n X RPM | Elevadas |

Sendo esta bomba relativamente pequena, o objetivo fundamental do controle é predizer o seu comportamento futuro, de modo a apoiar as decisões da Gestão da Manutenção. Por outro lado, as avarias em causa têm uma evolução lenta, fácil de seguir.

A aplicação de um equipamento portátil, a permitir a realização de medições regulares deve, portanto, fornecer resultados satisfatórios.

O equipamento de medida deve assim ser portátil e poder medir a amplitude das vibrações à velocidade de rotação e suas harmónicas para detetar desequilíbrios, desalinhamentos, veios empenados, folgas e desapertos, e simultaneamente, medir as amplitudes das vibrações a frequências superiores a 1 KHz para detetar os primeiros indícios da degradação dos rolamentos.

As primeiras devem ser feitas em Velocidade Eficaz para serem facilmente comparáveis com as Normas mais divulgadas e as segundas em Aceleração para maior sensibilidade da técnica.

Complementarmente ao que já foi referido, há agora que definir alguns parâmetros que não tendo a ver diretamente com a deteção de avarias em bombas, são também relevantes. São estes os requisitos a nível de capacidades de diagnóstico e informatização do sistema de medida.

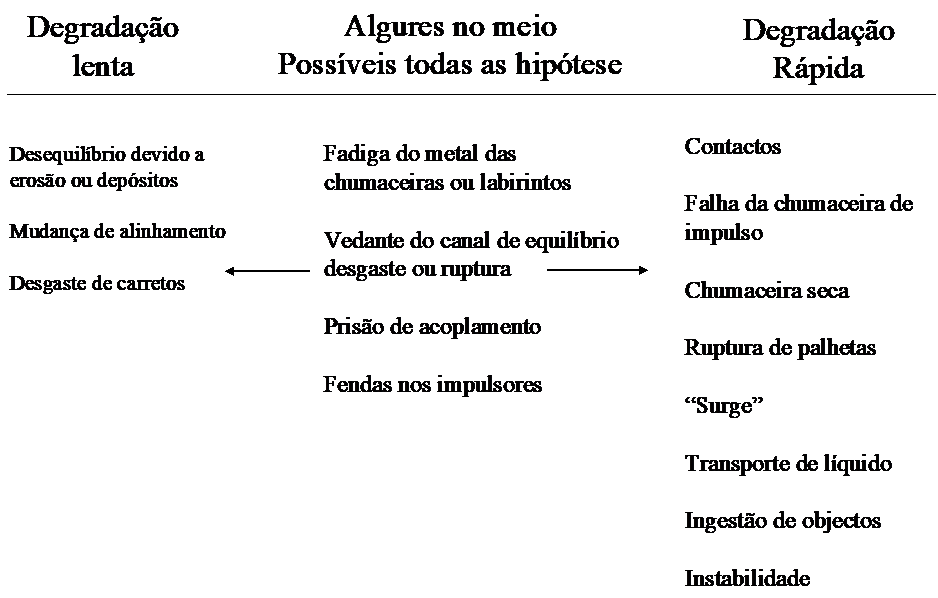

5.3 Exemplo 2: Turbo compressor de processo

Considere-se agora um compressor de gás de processo numa petroquímica, com múltiplos andares de compressão. Tipicamente, será uma máquina com chumaceiras de metal anti-frição, a rodar a alta velocidade, acionada por uma turbina a vapor ou um motor elétrico. A potência do acionamento será, por exemplo, de 2 MW.

Na figura a seguir apresentada podem-se ver avarias típicas e a sua velocidade de evolução.

A maioria destas avarias apresenta múltiplos sintomas. Assim tendo em conta a importância que esta máquina assume no ciclo produtivo e os custos de manutenção envolvidos vigiam-se os sintomas que a seguir se listam:

- Vibrações Radiais

- Posição Axial do veio

- Temperatura das chumaceiras

- Pressões, Temperaturas, Caudais

- Velocidade

As consequências económicas de uma avaria inesperada e a velocidade de evolução de muitas delas impõem que a máquina esteja protegida em permanência. Assim os sensores para medir as grandezas atrás referidas são montados em permanência e acionam automaticamente alertas e relés de paragem quando os valores medidos ultrapassarem valores pré-definidos.

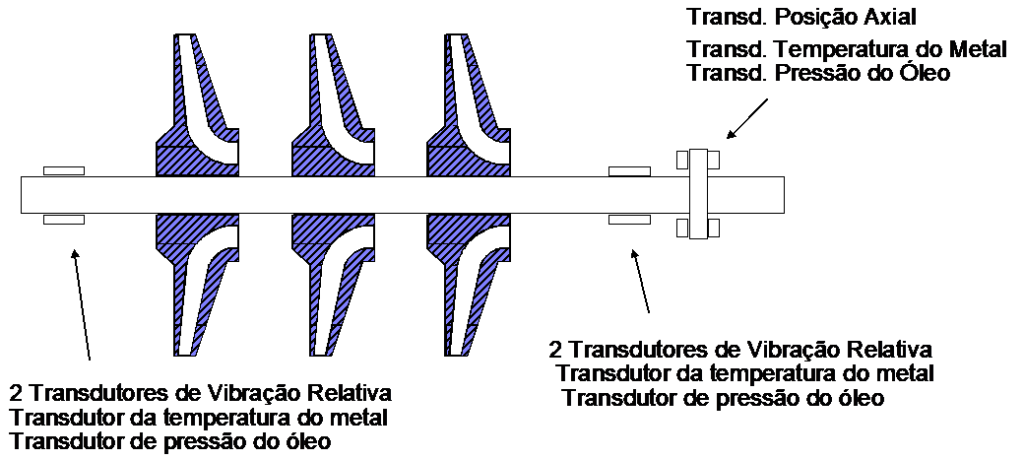

Deste modo a instrumentação a instalar no compressor seria a que se pode ver na figura.

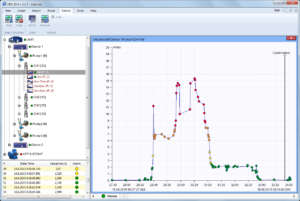

Deste modo a máquina encontra-se protegida dos danos provocados por avarias inesperadas. Todavia para a boa gestão técnico-económica deste tipo de máquinas é essencial que exista informação fiável, prontamente disponível, fácil de compreender, sobre o que aconteceu ou se está a passar, de modo que se possa predizer o seu comportamento futuro e tomar as decisões mais adequadas.

Para este fim o sistema protetivo atrás descrito não fornece informação suficiente; é necessário que os resultados das medidas dos diversos sensores sejam adquiridos por um computador e adequadamente tratados e apresentados.

As funções a desempenhar por este sistema são:

- Aquisição de Dados

- Compressão de Dados

- Geração Automática de Alertas

- Implementação de Técnicas de Diagnóstico

- No dia-a-dia

- Arranque e paragens

Os valores medidos serão adquiridos por um computador que fornecerá a seguinte informação:

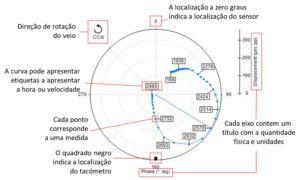

- Visualização

Múltiplos parâmetros ao longo do tempo

Espectros de Frequência

Posição dos Moentes

Bodé

Diagrama Polar

Mapa Espectral

Análise por Ordens

Vetor

Órbita

Qualquer parâmetro em função de outro - Alarmes Automáticos

Para cada estado da máquina:

Em serviço, dependentes da carga

Em Paragem e Arranque

Em rotação lenta - Relatórios com formato definido pelo utilizador

Quando houver ocorrências, segundo critérios definidos pelo utilizador, a aquisição de cada parâmetro deverá ser efetuada com intervalos de poucos segundos de modo a se poder, posteriormente, compreender os fenómenos transientes mais rápidos. Consequentemente é necessário também que o sistema disponha de um sistema de compressão de dados de modo a não sobrecarregar o disco do computador com dados inúteis.