Monitorização de vibrações no TOP10

Este artigo é sobre a Monitorização de Vibrações, no TOP10, em permanência, das maiores turbo máquinas, classificadas por potência, em Portugal.

Este artigo pertence a uma série, que constitui o material de suporte do curso de análise de vibrações em turbomáquinas. As ligações para os outros artigos podem ser encontradas aqui.

O TOP10, das maiores turbo máquinas, classificadas por potência, em Portugal.

A seguir podem-se ver, por ordem crescente, as centrais e características dos diversos grupos no TOP10.

| 10 – Barragem da Bemposta II | ||

| Lugar no TOP10 | 10 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 1 | |

| Potência de caga grupo (MW) | 191 | |

| 9 – Barragem de Gouvães | ||

| Lugar no TOP10 | 9 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 4 | |

| Potência de caga grupo (MW) | 220 | |

| 8 – Central de Lares | ||

| Lugar no TOP10 | 9 |

| Tipo de grupo | Gás | |

| Número de grupos | 2 | |

| Potência de caga grupo (MW) | 221 | |

| 7 – Barragem do Picote II | ||

| Lugar no TOP10 | 7 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 1 | |

| Potência de caga grupo (MW) | 246 | |

| 6 – Barragem do Alqueva | ||

| Lugar no TOP10 | 6 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 2 | |

| Potência de caga grupo (MW) | 260 | |

| 5 – Barragem do Alto-Lindoso | ||

| Lugar no TOP10 | 5 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 2 | |

| Potência de caga grupo (MW) | 315 | |

| 4 – Central da Tapada do Outeiro | ||

| Lugar no TOP10 | 4 |

| Tipo de grupo | Gás | |

| Número de grupos | 3 | |

| Potência de caga grupo (MW) | 330 | |

| 3 – Barragem de Venda Nova III | ||

| Lugar no TOP10 | 3 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 2 | |

| Potência de caga grupo (MW) | 373 | |

| 2 – Central do Carregado | ||

| Lugar no TOP10 | 2 |

| Tipo de grupo | Gás | |

| Número de grupos | 3 | |

| Potência de caga grupo (MW) | 330 | |

| 1 – Central do Pego | ||

| Lugar no TOP10 | 1 |

| Tipo de grupo | Gás | |

| Número de grupos | 3 | |

| Potência de caga grupo (MW) | 330 | |

Sistemas de monitorização permanente de vibrações nas turbo máquinas no TOP10

A seguir pode-se ver uma tabela com os sistemas de monitorização permanente de vibrações nas turbo máquinas no TOP10, em Portugal.

| Lugar no TOP10 | Central | Tipo de grupo | Nº de grupos | Potência de cada grupo (MW) | Sistema de monitorização |

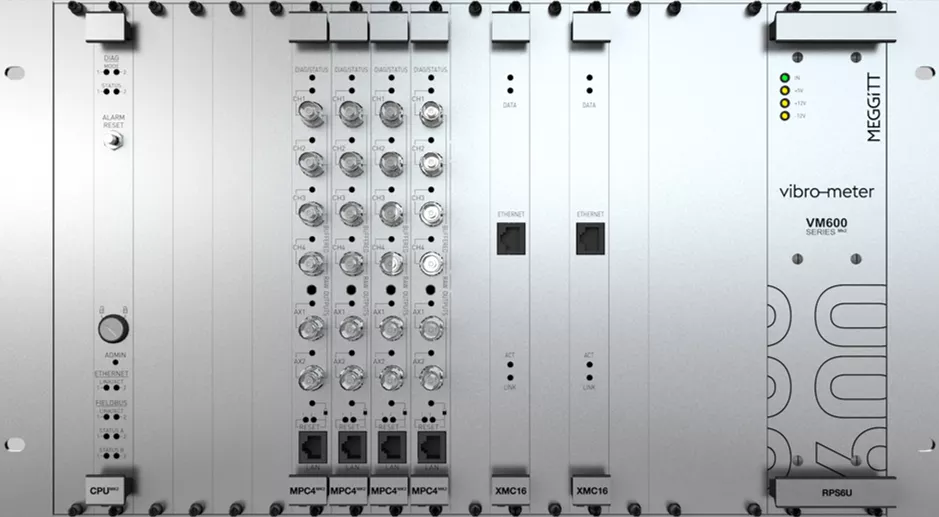

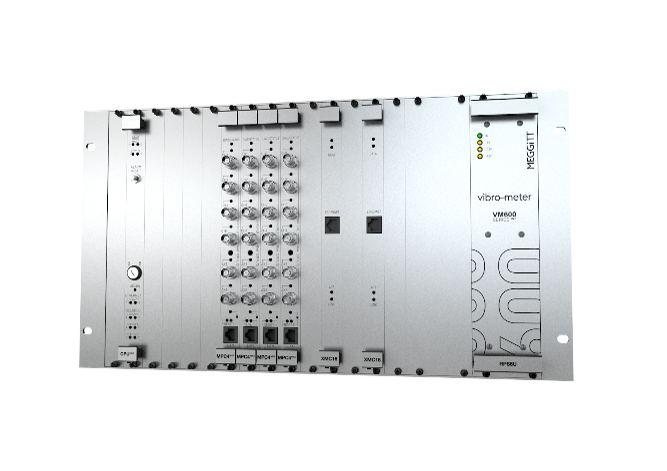

| 1 | Pego | Gás | 2 | 418 | Vibrometer VM600 |

| 2 | Carregado | Gás | 3 | 392 | Vibrometer VM600 |

| 3 | Barragem de Venda Nova III | Hídrico | 2 | 373 | |

| 4 | Tapada do Outeiro | Gás | 3 | 330 | Vibrometer VM600 |

| 5 | Barragem do Alto-Lindoso | Hídrico | 2 | 315 | |

| 6 | Barragem do Alqueva | Hídrico | 2 | 260 | Vibrometer VM600 |

| 7 | Barragem do Picote II | Hídrico | 1 | 246 | Vibrometer VM600 |

| 8 | Lares | Gás | 2 | 221 | |

| 9 | Gouvães | Hídrico | 4 | 220 | |

| 10 | Bemposta II | Hídrico | 1 | 191 | Vibrometer VM600 |

| Total | 22 | Total 12 Vibrometer VM600 |

Na tabela anterior pode-se ver que mais de metade do total das máquinas no TOP10, ou sejam 12, é monitorizada com o sistema Vibrometer VM600.

Porquê a monitorização permanente de vibrações em turbomáquinas?

Os fabricantes deste tipo de máquinas fornecem-nas já com estes sistemas instalados. Isto é assim porque os modelos matemáticos de fiabilidade e a experiência, mostraram que, para atingir os objetivos de disponibilidade e fiabilidade que os seus clientes esperam delas, estes sistemas são indispensáveis.

As turbomáquinas de grandes dimensões, normalmente são muito fiáveis, mas atendendo aos seus custos de indisponibilidade e associados a avarias imprevistas, os sistemas permanentes de monitorizações protetivos, são essenciais para se atingir os seus objetivos económicos.

Características de um sistema de monitorização permanente de vibrações em turbomáquinas

Um sistema de monitorização permanente de vibrações em turbomáquinas, como o VM600, normalmente tem duas funções:

- Proteção da máquina de vibrações excessivas (SPM);

- Fornecer informação sobre a sua condição de funcionamento (CMS).

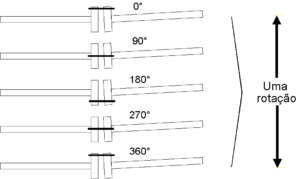

Em 1970, o American Petroleum Institute definiu a sonda de proximidade como o dispositivo de medição para medir a vibração aceitável do veio, durante os testes de aceitação em fábrica. Isto foi adicionado como um requisito na sua norma para compressores centrífugos. A sonda de proximidade de correntes de eddy tornou-se o método preferido para avaliar a vibração e a condição mecânica geral em grandes turbomáquinas que empregam chumaceiras de pelicula de óleo. Tais máquinas e tipos de chumaceiras são responsáveis pela grande maioria dos compressores, turbinas, bombas, motores elétricos, geradores e outros equipamentos rotativos superiores a 1.000 HP, e podem ser encontrados em abundância.

Esta norma, o API 670, tornou-se o standard de facto para a monitorização de vibrações em turbomáquinas e hoje em dia e amplamente utilizada na indústria.

Independência e separação de sistemas, componentes ou peças é um conceito de projeto importante subjacente em todo a norma. Por exemplo:

- A segregação (4.8) exige que o Sistema de Proteção de Máquina (SPM) seja totalmente separado de quaisquer outros sistemas, como seja outro sistema de proteção, sistemas de controle ou Sistemas de Monitorização de Condição (CMS).

- Dentro do SPM, todos os loops de proteção das máquinas são normalmente cableados (a comunicação sem fio não é permitida aqui) e as interconexões com outros dispositivos no loop de paragem automática da máquina, são implementadas por meio de relés de saída do sistema (4.12).

- Um problema com uma cadeia de medição, canal de entrada ou processamento de sinal não deve afetar nenhum outro canal. Isto aplica-se às fontes de alimentação do sistema (4.10), bem como às fontes de alimentação de sensores individuais. Para mitigar estas falhas, os SPM costumam usar fontes de alimentação redundantes (11).

- Os links de comunicação digital (4.13) para sistemas fora do SPM, como um CMS, não devem afetar as funções de proteção das máquinas. Isto também se aplica a saídas analógicas com buffer (“raw”), mesmo no caso de um curto-circuito nessas saídas.

- Da mesma forma, a intercambialidade (4.6) implica que deve ser possível substituir física e eletricamente os componentes do SPM in-situ, sem sair dos requisitos de precisão de medição.

Porquê o VM600 da Meggitt – Vibrometer?

A Meggitt PLC é um grupo global de engenharia, com sede no Reino Unido, especializado no projeto e fabricação de componentes e sistemas de alto desempenho para os mercados aeroespacial e de energia.

A instalação da Meggitt em Fribourg, Suíça, opera como a entidade legal, Meggitt SA, que projeta e fabrica soluções completas de monitoramento de condição e monitoramento de vibração e medição.

A VIBRO-METER® é um portfólio de produtos da Meggitt que aplica as principais tecnologias de deteção e monitoramento para geração de energia, petróleo e gás e outros mercados industriais.

Por 70 anos, os produtos e experiência VIBRO-METER® permitiram soluções superiores para a deteção e monitoramento de vibração, pressão e entreferro em instalações e equipamentos críticos. A gama abrangente e de alta qualidade de sensores e cadeias de medição, sistemas baseados em rack VM600, sistemas VibroSmart® e VibroSight® e muito mais, oferece soluções totais para monitorar e proteger suas máquinas e processos críticos.

Fornece as melhores soluções para as necessidades de medição e monitoramento para projetar os investimentos. Isso permite que alcançar níveis mais altos de fiabilidade, disponibilidade da máquina e produção. Hoje, os produtos têm a confiança de OEMs em todo o mundo e foram qualificados e adotados como componentes de ajuste padrão em máquinas usadas na indústria de energia.

Os sistemas integrados da MEGGITT VIBRO-METER® são escolhidos para monitorar milhares de máquinas rotativas em todo o mundo, incluindo:

- A maior turbina a vapor (1800 MW)

- A turbina a gás mais potente (530 MW)

- As três maiores instalações hidrelétricas.

Os sistemas de deteção e monitoramento aeroespacial são usados pelos principais fabricantes e operadores aeroespaciais em todo o mundo.

Nossos recursos de deteção são amplamente utilizados na indústria espacial graças à sua alta fiabilidade em condições extremas.