Medição de vibrações

A seguir apresentam-se os conceitos básicos da medição de vibrações.

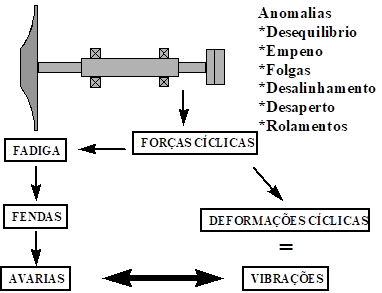

1 As vibrações são indicadoras das condições de funcionamento das máquinas

Uma máquina rotativa ideal não produziria vibrações. A não existência de desequilíbrios, desalinhamentos, folgas, etc., faria com que não existissem causas para as vibrações terem lugar. Na prática isto não acontece, aparecendo então as vibrações.

As vibrações são relevantes de muitas formas; podem provocar ruído, desconforto, avarias etc.

Um projeto bem concebido terá como resultado uma máquina com níveis de vibrações e ruído normalmente bastante baixos. Contudo ao longo da vida da máquina, os pernes de aperto afrouxam, as componentes deformam-se, aumentam as folgas, já para não falar em desalinhamentos, desequilíbrios, etc. Todos estes fatores vão contribuir para um aumento das vibrações que podem provocar ressonâncias e aumento da carga nas chumaceiras. Por sua vez as vibrações aceleram os processos de degradação das componentes da máquina encaminhando-se assim esta para uma avaria.

Enquanto as forças geradas nas máquinas em funcionamento forem mais ou menos constantes, os níveis de vibrações vão também permanecer sensivelmente constantes. Para além disso, na maioria das máquinas, o Nível de Vibrações tem um valor normal, e quando a máquina se encontra em boas condições, o seu Espectro de Frequência tem um aspeto característico. O Espectro de Frequência, obtido quando a máquina se encontra em boas condições de funcionamento, é por isso normalmente chamado de “Assinatura” da máquina, e é obtido através da Análise em Frequência das vibrações.

Quando os defeitos se começam a desenvolver, as vibrações começam a subir e aumenta a amplitude de algumas componentes do espectro.

Assim a medição de vibrações é muito utilizada em manutenção. Todavia também no desenvolvimento de uma máquina, no seu fabrico e controlo de qualidade se utiliza frequentemente a medição e análise de vibrações.

Unidades

As unidades básicas usadas para descrever forças e movimentos de vibração, estão no Sistema Internacional de Unidades (SI).

| Sistema Internacional | Sistema Imperial | |

| Deslocamento | micron –pico a pico (1 mícron = 0,001 mm) | mils-pico a pico (1000 mils – 1 polegada) |

| Velocidade | mm/s pico ou rms | pol/s pico ou rms IPS pico ou rms |

| Aceleração | g, pico ou rms (9,81 m/s2 = 1g) | g (9,8 m/s2) , pico ou rms 386,1 pol / s2 = 1g |

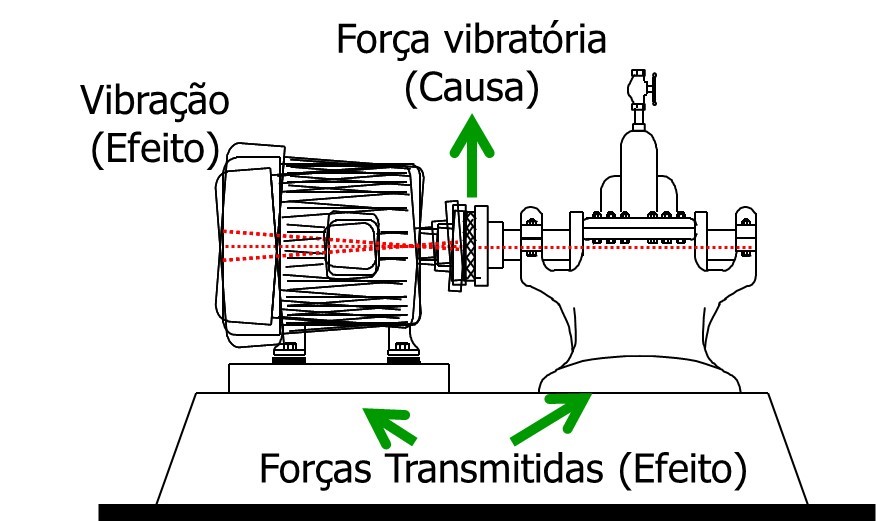

Causa e efeito – Natureza da Vibração

As máquinas e estruturas vibram em resposta a uma ou mais forças pulsantes, frequentemente chamadas de excitação. Como exemplos incluímos o desequilíbrio de massa e o desalinhamento. O processo é de causa e efeito .

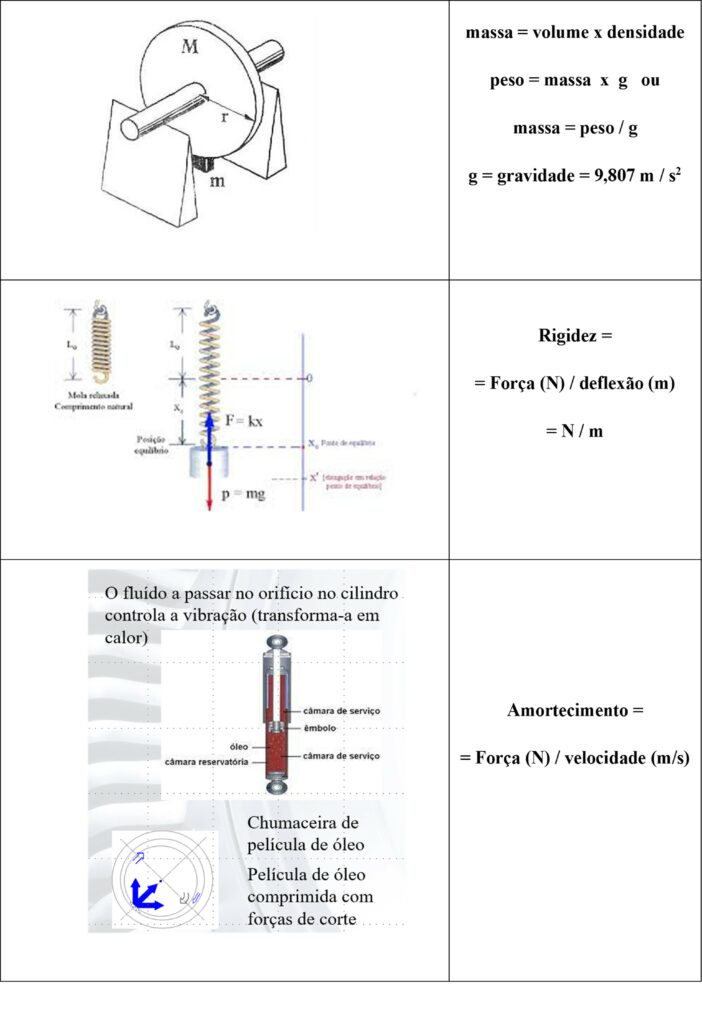

A amplitude de vibração é dependente não só da força mas também das propriedades do sistema, ambas podem depender da velocidade. Estas são a massa (Quilogramas), rigidez (Newton/m), e amortecimento (Newton-s/m).

2 Medição de vibrações – caracterização de uma vibração periódica

2.1 . O que são as vibrações

Diz-se que um corpo está a vibrar quando descreve um movimento oscilatório em relação a um ponto.

Existem basicamente três tipos de vibrações:

- Aleatórias

- Transientes

- Periódicas

2.2 Movimento das vibrações

Três características fundamentais da vibração são a frequência/período, amplitude e fase.

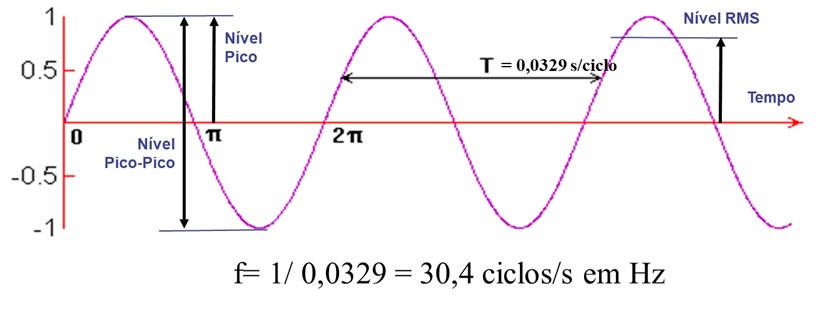

Período

O período é obtido a partir da forma de onda no tempo; é o inverso da frequência. O período é definido como sendo o tempo necessário a completar-se um ciclo de vibração.

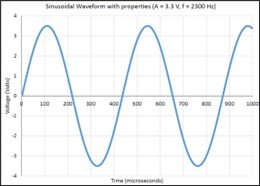

Um movimento que se repete a intervalos iguais de tempo, diz-se periódico . A sinusoide da figura a seguir tem um período T .

O período é medido em segundos ou milisegundos [1000 milisegundos (ms) é igual a 1 segundo (1s); para converter milisegundos em segundos, mover o ponto decimal três casas decimais para a esquerda ou dividir por 1 000].

T – período (segundos)

Frequência = inverso do período = 1/T (Hertz) – As frequências são expressas em Hertz (Hz), que é um ciclo/segundo, ou também em ciclos / minuto (CPM), ou ordens de velocidade de rotação.

1 Hertz= 60 CPM

•A velocidade de rotação do veio é expressa em rotações por minuto (RPM).

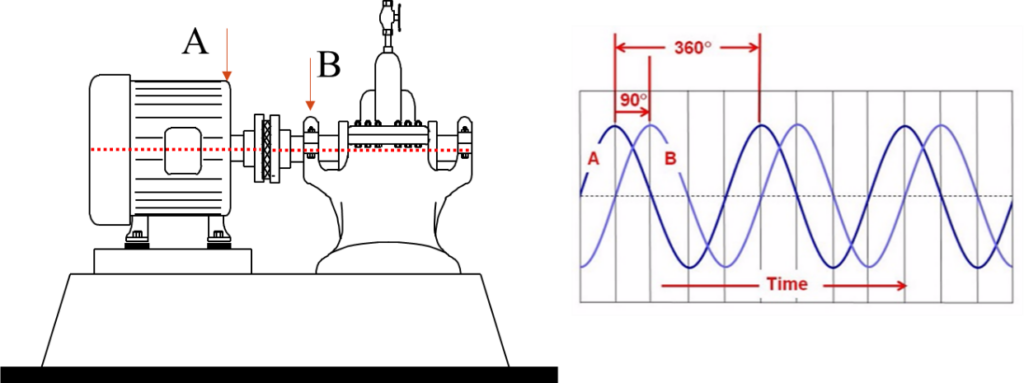

•A fase é expressa em graus (graus), em que uma rotação do veio ou um período de vibração é 360 °.

Frequência

A frequência f é igual ao inverso do período, ou seja 1/T.

A Frequência é definida como sendo o número de ciclos ou acontecimentos por unidade de tempo. É expressa em:

- ciclos por segundo (Hertz, ou Hz),

- ciclos por minuto (CPM),

- ordens da velocidade de funcionamento se a vibração é induzida por uma força à velocidade de rotação.

A velocidade de funcionamento de uma máquina, assim como velocidades críticas, são expressas em revoluções por minuto (RPM).

A forma mais básica de um movimento periódico é o movimento sinusoidal (frequentemente chamado movimento harmónico), o qual é representado por uma única forma de onda sinusoidal. Alguns movimentos de vibração nas máquinas são harmónicos, um exemplo é a vibração de uma máquina devido a desequilíbrio da massa, que ocorre à velocidade de funcionamento. No entanto, a maioria das máquinas tem componentes multifrequência nos seus complexos padrões de vibração que resultam numa não harmónica, mas periódica forma de onda.

As harmónicas têm uma frequência que é um múltiplo inteiros (por exemplo, 1, 2, 3, 4, etc.) de uma qualquer vibração sinusoidal.

As Ordens são múltiplos inteiros da vibração sinusoidal na frequência da velocidade de funcionamento da máquina.

O número de ciclos completados numa unidade de tempo é a frequência de vibração (o inverso do período).

- T= período, segundos / ciclo

- f = 1 / T, ciclos / segundo (CPS)

- N = 60 f, ciclos / minuto (CPM)

Uma vibração com um período de 11,899 ms (0,0119 s) pode ser convertido numa frequência (84,04 Hz ou 5042 CPM) usando a equação para a frequência f = 1 /T .

Fase

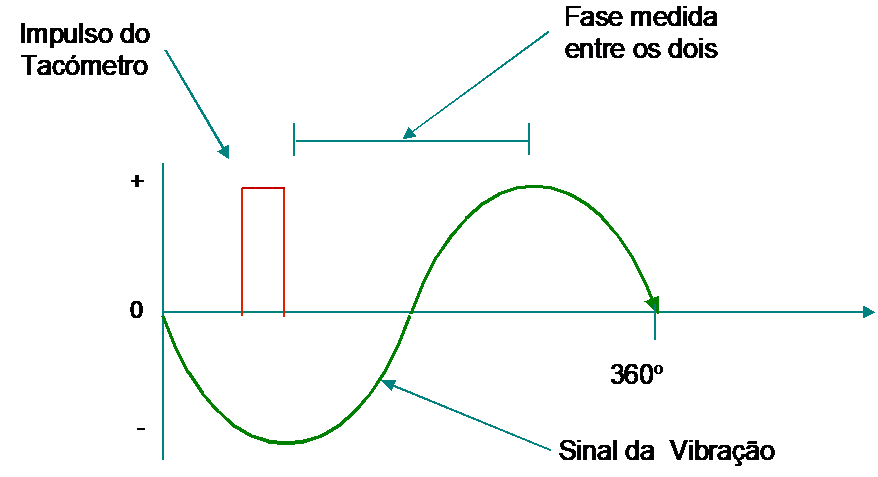

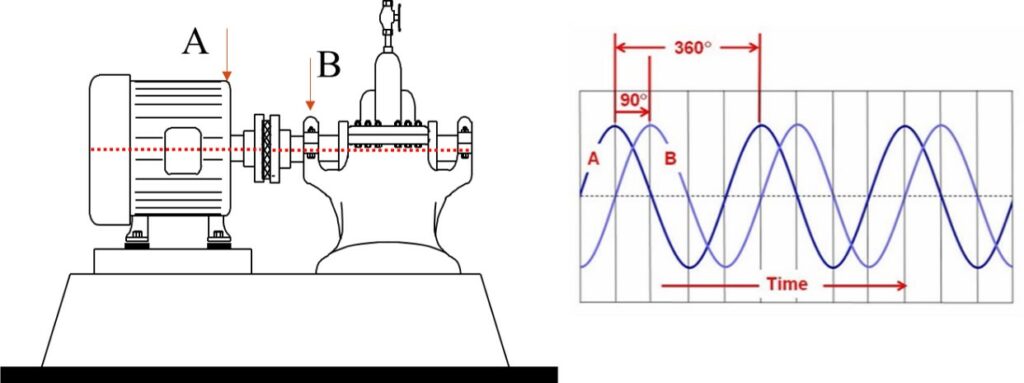

A Fase é a relação de tempo, medida em graus, entre vibrações da mesma frequência.

Da figura anterior pode-se ver que o pico de vibração medido no ponto B ocorre em tempo depois do pico de vibração medido no ponto A. Diz-se que a vibração no ponto A conduz a vibração no ponto B. A fase pode ser usada para determinar a relação de tempo entre a excitação (força) e a vibração causada; por exemplo, a força devida a desequilíbrio de massa e a vibração que ela causa. Esta fase é usada para a equilibragem.

Amplitude de vibração

A Amplitude é o máximo valor de vibração numa determinada localização na máquina.

Amplitude é o nível de vibração numa amostra de dados.

- Amplitude de Pico é o maior valor, positivo ou negativo, numa amostra de dados (p)

- Amplitude pico a pico é a maior excursão de um ciclo de vibração medido entre picos positivo e negativo adjacentes (p-p)

- RMS = raiz média quadrática do espectro – energia total

Para uma onda harmónica simples , estes valores podem ser expressos em termos de rms ou pico; Numa onda harmónica simples o rms é igual a 0.707 pico, e o pico a pico é duas vezes o valor do pico.

- A amplitude de uma vibração é o nível de vibração numa amostra de dados.

- Amplitude de Pico é o maior valor, positivo ou negativo, numa amostra de dados.

- Amplitude pico a pico é a maior excursão de um ciclo de vibração medido entre picos positivo e negativo adjacentes.

- RMS = raiz quadrada média do espectro – energia total com um número k de linhas espectrais, e cada linha com a sua própria amplitude RMS

2.3 O movimento periódico

Um movimento que se repete a intervalos iguais de tempo, diz-se periódico. Um movimento periódico pode ser dividido num número de movimentos harmónicos.

Para qualquer onda não harmónica, como a mostrada na figura a seguir, o valor rms não pode ser convertido para pico e vice-versa.

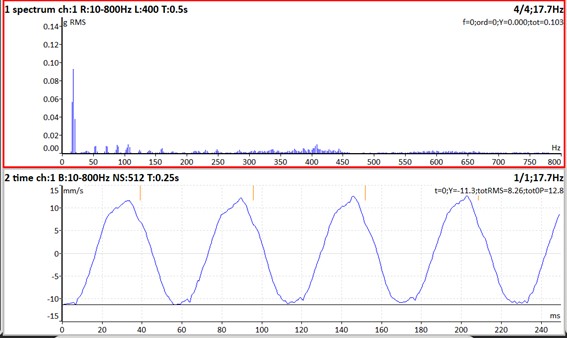

A seguir pode-se ver uma forma de onda periódica e o respetivo espetro onde se podem ver os harmónicos da frequência de rotação.

Um movimento periódico pode ser decomposto em movimentos harmónicos.

A amplitude positiva não é, normalmente igual à amplitude negativa numa forma de onda não harmónica. O valor de pico é o maior dos valores positivo ou negativo. Portanto, o valor pico a pico não será igual a duas vezes o pico.

A multiplicação do rms por 1,414 não é um verdadeiro pico a menos que a vibração seja harmónica; ou seja, a vibração contém apenas uma frequência.

Muitos instrumentos mostram um valor de pico que é 1,414 vezes o valor rms. Este não é um verdadeiro valor de pico excepto se a forma de onda for sinusoidal e contiver só uma frequência.

De notar que o valor rms está relacionado com a energia da vibração da máquina. Por exemplo, o valor rms da forma de onda mostrada na figura anterior é 0,103 g rms e o valor de pico é 12,8 mm/s. De notar que ao multiplicar o rms por 1,414 um novo valor será obtido para o pico. Este é frequentemente chamado o pico derivado.

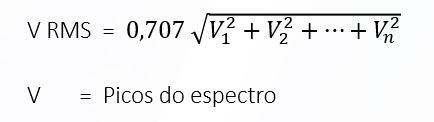

O valor RMS da vibração apresentada num espetro de frequência pode ser calculado a partir da seguinte formula:

Unidades de medição de vibrações

As Unidades de Medida usadas para avaliar quantidade de vibrações de máquina são mostradas na Tabela .

Tabela – Unidades de medição de vibrações

| Medida | Unidades | Descrição |

| deslocamento | μm p-p* | Movimento da máquina, estrutura, ou rotor, relacionado com a tensão |

| velocidade | mm/s | Taxa de variação do deslocamento relativamente ao tempo; relacionada com a fadiga de componentes |

| aceleração | g** | Relacionada com as forças presentes nos componentes. |

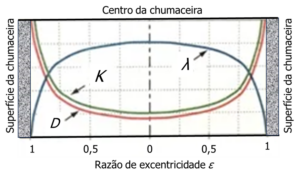

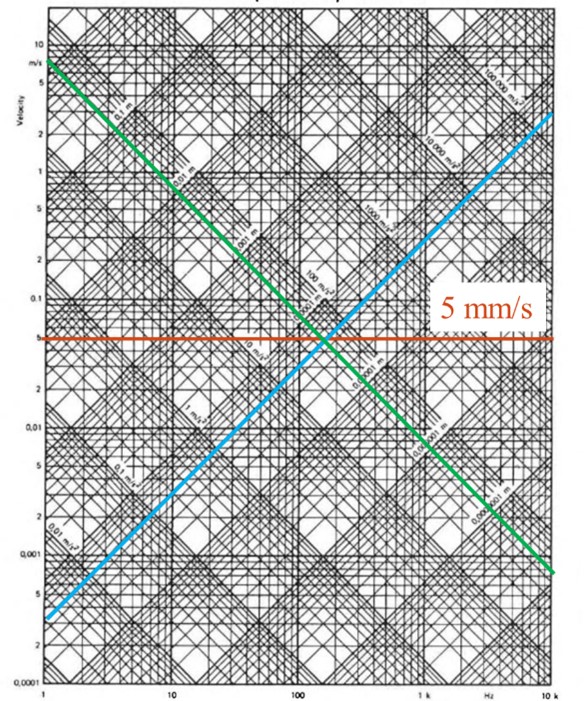

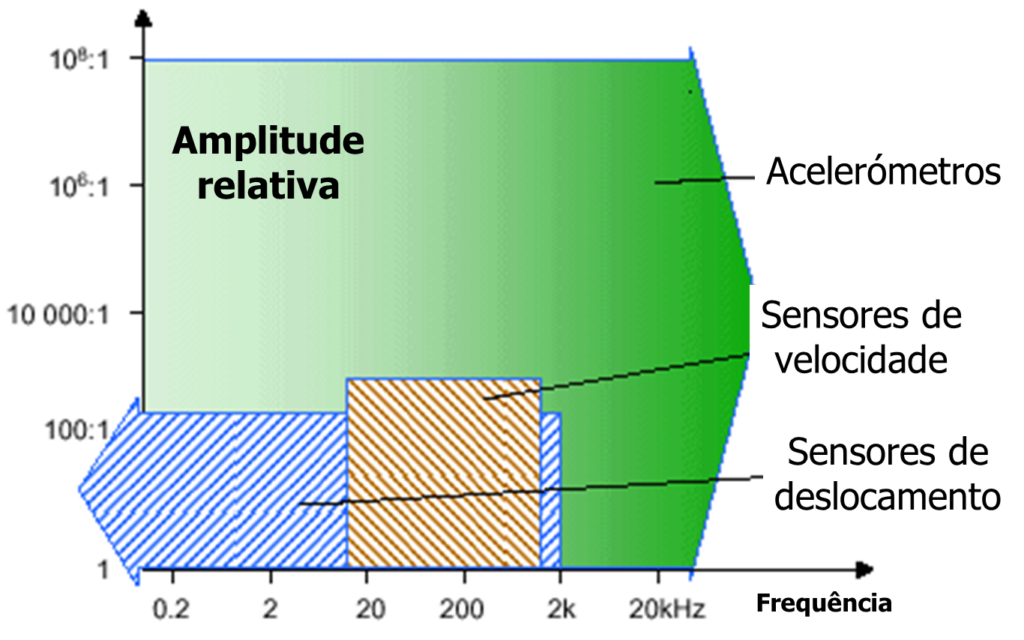

Deslocamento da vibração

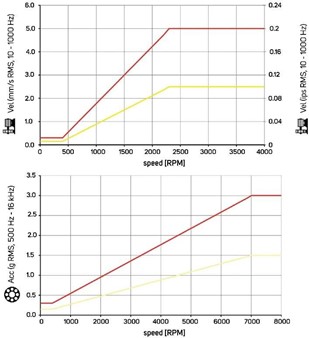

O deslocamento é a medida dominante a baixas frequências e está relacionado com a tensão em componentes flexíveis. É expresso em μm pico a pico porque os movimentos da máquina são frequentemente não harmónicos e, portanto, apresentam picos positivo e negativo diferentes. O deslocamento é usado como medida para vibrações de baixa frequência [menos de 1,200 CPM (20 Hz)] em chumaceiras e estruturas. O deslocamento é também usualmente usado para determinar o movimento relativo entre uma chumaceira e o seu veio. Neste caso é usado à frequência da velocidade de funcionamento e ordens. A Figura a seguir mostra o deslocamento e a aceleração harmónica desenhados num gráfico para uma velocidade de vibração de 5 mm/s a várias frequências.

O deslocamento de uma velocidade de 5 mm/s a 600 CPM (10Hz) é 159 μm pico a pico. O deslocamento a 60000 CPM (1000 Hz) é somente 1,59 μm pico a pico. É, portanto, difícil medir o deslocamento a elevadas frequências devido à pequena amplitude da vibração relativamente a qualquer ruído presente no sinal.

Velocidade da vibração

Velocidade é a taxa de variação do deslocamento com o tempo. Está dependente de ambos, do deslocamento e da frequência, e está relacionada com a fadiga. Quanto maior o deslocamento e/ou a frequência da vibração, maior a severidade da vibração da máquina no local de medição. A velocidade é usada para avaliar a condição da máquina na gama de frequências desde 600 CPM (10Hz) a 60000 CPM (1000 Hz).

Aceleração da vibração

Aceleração é a medida dominante a altas frequências. É proporcional à força numa componente da máquina como seja um rolamento e é usada para avaliar da condição da máquina quando as frequências excedem 1000 Hz (60000 CPM). No abaco anterior uma vibração a 1000 Hz é igual a 3,25 g de aceleração. Mas a aceleração para uma vibração a 10Hz (600 CPM) é somente 0,03 g. A aceleração é uma medida má a baixas frequências porque a amplitude do sinal é baixa.

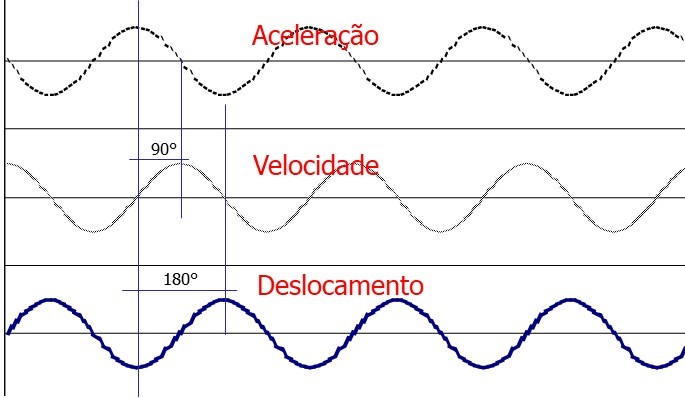

Relação de fase entre deslocamento velocidade e aceleração

Na figura a seguir é mostrada uma ilustração gráfica da relação entre o deslocamento harmónico, velocidade e aceleração

De notar que o ângulo de fase é igual a 90º entre o deslocamento e a velocidade. A velocidade conduz o deslocamento; ou seja, a velocidade está à frente do deslocamento no tempo (Figura 1.7). O deslocamento está atrasado em relação à aceleração em cerca de 180º. Isto significa que o seu pico ocorre mais tarde.

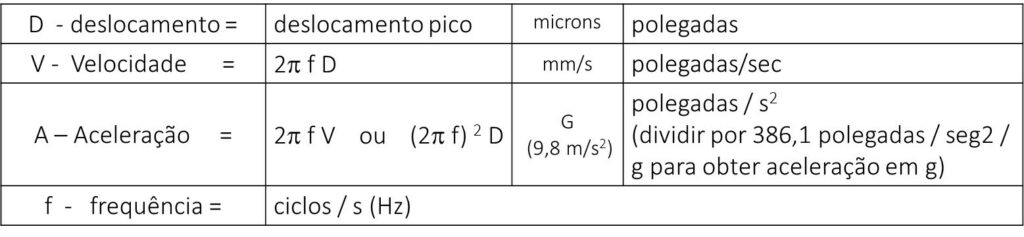

2.4 Conversão entre medidas num movimento harmónico

A relação entre a amplitude do deslocamento da velocidade e da aceleração de uma vibração harmónica é de:

f = frequência, ciclos/s

D = deslocamento, micron

V = velocidade, mm/s

A = aceleração, mm/s2 (dividir por 9807 mm/seg2/g para obter aceleração em g)

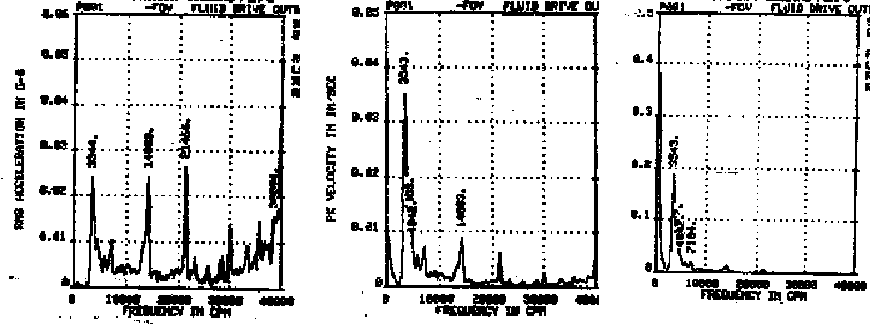

Exemplo de formas de onda e espetros em deslocamento velocidade e aceleração

Das fórmulas que relacionam o Deslocamento a Velocidade e Aceleração vê-se também que a Velocidade é igual ao Deslocamento vezes a Frequência, e a Aceleração é igual ao Deslocamento vezes o quadrado da Frequência. Assim é de esperar que nas altas frequências sejam onde aparecem as vibrações com maior aceleração.

Aceleração Velocidade Deslocamento

Nos espectros da figura, obtidos no mesmo ponto de medida, pode-se ver que efetivamente as vibrações nas altas frequências manifestam-se sobretudo em aceleração.

Se pretender saber porque razão isto e assim clique aqui.

Na prática isto traduz-se em que, enquanto se quer controlar com um Medidor de Vibrações fenómenos que se manifestam a altas frequências, como sejam os primeiros indícios de avarias em rolamentos, o parâmetro de medida a utilizar é a aceleração.

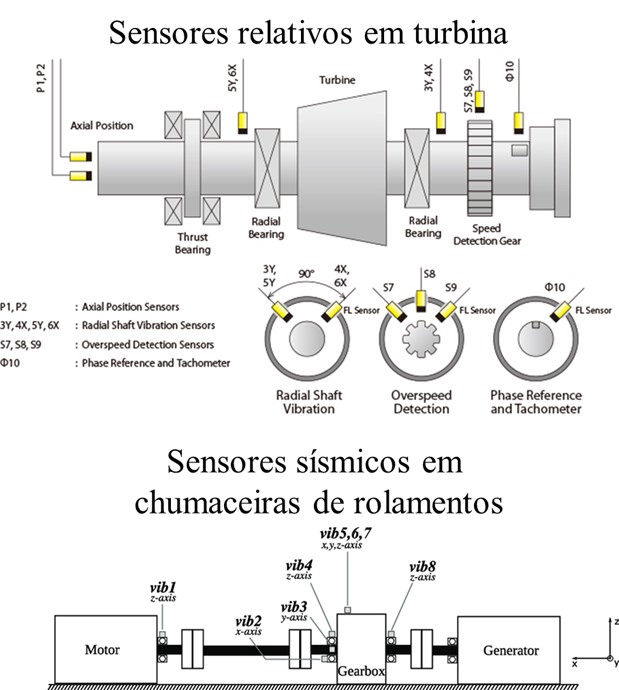

3. Medição de vibrações – Os sensores de vibrações

Os sensores de vibrações, convertem um movimento mecânico para um sinal de voltagem. Normalmente são calibrados para produzir um certo número de milivolts por unidade de vibração – por exemplo, 200 milivolts por mil. O fator de escala é, portanto, em milivolts por unidade de vibração.

A vibração mecânica é medida por um transdutor (também chamado um captador ou sensor) que converte movimento de vibração num sinal eléctrico. As unidades do sinal eléctrico são Volts (V) ou, mais usualmente, milivolts (mV). Há 1000 mV/V; para converter milivolts em volts mover a casa decimal três vezes para a esquerda ou dividir por 1000. O sinal medido em volts é enviado para o medidor, osciloscópio, ou analisador. A amplitude é calculada dividindo a magnitude da voltagem por um factor de escala em mv/ μm , mv/mm/s, mv/g, mv/grau, ou alguma outra razão que está relacionada com o transdutor usado.

A informação acerca da vibração é obtida por transdutores posicionados na máquina em localizações ótimas. Os transdutores convertem as vibrações mecânicas em sinais eletrónicos que são condicionados e processados por uma grande variedade de instrumentos. Estes instrumentos fornecem a informação necessária para monitorizar a condição da máquina, verificar o desempenho, diagnosticar defeitos, e identificar parâmetros. Para avaliação são usadas a magnitude, a frequência e a fase entre dois sinais.

A seleção do transdutor é baseada na sensibilidade, tamanho exigido, medida selecionada e na velocidade e projeto da máquina.

A resposta de qualquer instrumento, incluindo transdutores, determina quanto bem o instrumento responde a estímulos (voltagem ou vibração) a uma dada frequência. Os analistas pretendem uma resposta em frequência igual a todas as frequências.

Normalmente na indústria encontram-se três tipos de transdutores:

- Deslocamento

- Velocidade

- Aceleração

Resposta em frequência e amplitude destes sensores

A seguir pode-se ver as gamas de medida destes três tipos de sensores

3.1. Os sensores de deslocamento para medição de vibrações relativas

Os sensores de deslocamento, muito utilizados em máquinas com chumaceiras de pelicula de óleo, são também conhecidos por:

- Sensores de deslocamento relativo;

- Sensores de proximidade ou proximitors

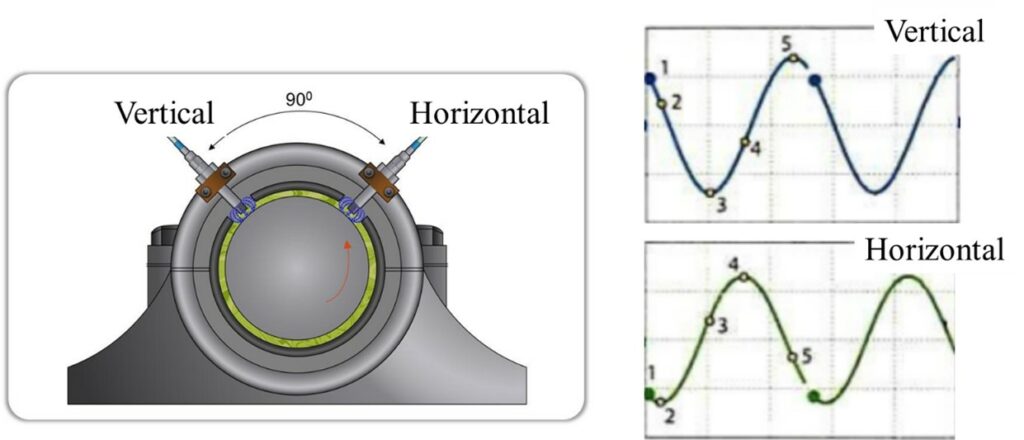

Sensores de proximidade, também designados Transdutores Indutivos de Deslocamento, sem Contacto, por Correntes Parasitas, são acoplados ao suporte da chumaceira e medem a vibração do veio relativamente à posição de montagem do sensor de proximidade. São montadas usualmente dois sensores fazendo um ângulo de 90º. O sensor horizontal está sempre 90º para a direita do sensor vertical quando olhamos do lado do acionamento da máquina. De notar que a vibração horizontal conduz a vertical por 90º para uma rotação do eixo no sentido contrário aos ponteiros do relógio.

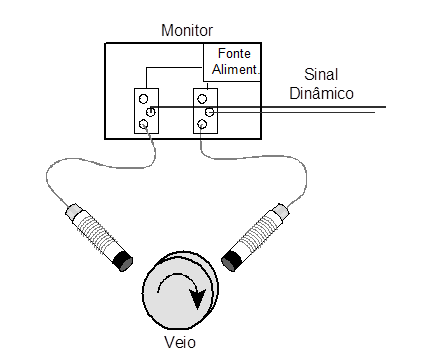

O sensor de proximidade (transdutor de deslocamento de corrente parasita sem contacto) mostrada mede o deslocamento estático e dinâmico de um veio relativamente ao alojamento do rolamento. Está montado de forma permanente em muitas máquinas para monitorização (proteção) e análise. Aplicações do sensor a medições de vibração na posição radial e axial são expostas em detalhe na norma API 670.

Forma de funcionamento do proximitor

O sensor é constituído por uma bobina de fio envolvido por um material plástico não condutor ou cerâmico contido num corpo selado. É necessário um desmodulador-oscilador, frequentemente referido como um atuador ou aproximador, para excitar a sonda a cerca de 1.5 mega Hertz (MHz). O campo magnético resultante radia da ponta do sensor. Quando um veio é colocado próximo do sensor, são induzidas correntes parasitas que extraem energia do campo e fazem baixar a sua amplitude. Este decréscimo na amplitude fornece um sinal AC diretamente proporcional à vibração (mv/μm). A voltagem DC do desmodulador/oscilador varia em proporção com a distância entre a ponta da sonda e o material condutor. A sensibilidade da sonda é geralmente de 8 mv/m com uma variação (distância entre a ponta da sonda e o veio) de 0 a 2000 μm. O oscilador/desmodulador necessita de uma fonte de alimentação de 24 v DC negatives. A sonda deve estar isolada e ligada à terra.

A seguir pode-se ver uma montagem real numa maquina.

Vantagens e desvantagens dos proximitors

- Vantagens

- Medem as vibrações diretamente nos veios.

- Em máquinas com chumaceiras de película de óleo, tem lugar um grande amortecimento das vibrações. Assim as vibrações medidas no veio são frequentemente muito maiores que as vibrações medidas nas chumaceiras. Neste tipo de máquinas têm por vezes lugar fenómenos que só se detetam medindo as vibrações diretamente nos veios.

- Medem vibrações até DC ( 0 RPM).

- Devido ao facto de funcionarem como comparadores sem contacto medem vibrações praticamente até 0 RPM.

- Quando instaladas aos pares, por chumaceira, permitem determinar a posição do centro do veio.

- Medem as vibrações diretamente nos veios.

- Desvantagens

- As medidas são influenciadas pelo acabamento dos veios.

- As irregularidades e ovalizações são medidas como vibrações.

- Só medem vibrações até 1 KHz.

- A frequências superiores a 1 KHz a amplitude dos deslocamentos provocados pelos fenómenos físicos nos materiais é tão pequeno que se confundem com as irregularidades nas superfícies dos veios.

- As medidas são influenciadas pelo acabamento dos veios.

- São sensores instalados em permanência.

Por este facto tornam-se num investimento mais vultuoso que só se justifica nas máquinas maiores, com chumaceiras de metal antifricção.

Aqui pode ver um artigo sobre sensores de deslocamento.

3.2. Os sensores de velocidade para medição de vibrações (absolutas ou sísmicas)

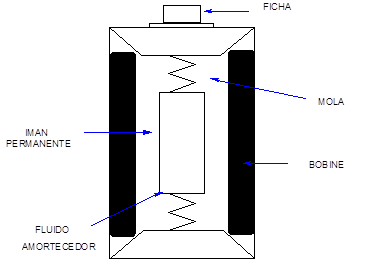

O transdutor de velocidade é um transdutor sísmico (isto é, mede a vibração absoluta) que é usado para medir níveis de vibração em coberturas e alojamentos de chumaceiras na gama de 10Hz até 2,000Hz. O transdutor é auto excitado – isto é, não necessita fonte de alimentação – e consiste num magneto permanente montado em molas e envolto numa bobina de fios cilíndrica. O movimento da bobina relativamente ao magneto gera uma voltagem proporcional à velocidade de vibração. O sinal auto gerado pode ser passado diretamente para um osciloscópio, medidor ou analisador para avaliação. Um transdutor de velocidade típico gera 20 mv/(mm./sec) exceto a frequências abaixo dos 10Hz que é a frequência natural do elemento ativo. A redução do sinal de saída para valores abaixo dos 10Hz exige que um fator de compensação, dependente da frequência, seja aplicado à amplitude do sinal. A fase medida também muda com a frequência, a frequências abaixo dos 10Hz. O transdutor de velocidade pode ser usado para avaliar a velocidade de vibração de modo a avaliar a condição da máquina quando a gama de frequências consideradas está compreendida na zona de resposta de frequência constante (10-2,000 Hz) do transdutor.

Os transdutores de velocidade podem ser usados para medir vibração com um stick rabo-de-peixe, um acessório de madeira que se adapta ao transdutor. Um entalhe em V permite ao stick ficar montado no veio rotativo. Chavetas e outras alterações da superfície do veio colocam riscos de segurança.

Vantagens e desvantagens dos sensores de velocidade

- Vantagens

- São autogeradores

- Não precisam de sistema de condicionamento do sinal

- Desvantagens

- Frequência limite inferior elevada (10 Hz).

- A frequência natural destes sensores, normalmente anda à volta de 10 Hz. Isto significa que as vibrações medidas ao redor desta frequência são ampliadas. Normalmente os medidores que trabalham com estes sensores têm dispositivos para filtrar vibrações a estas frequências.

- Frequência limite superior reduzida (1000 Hz).

- O óleo amortecedor que tem no interior amortece as vibrações de frequência superior a 1 KHz. Não são assim adequados a detetar avarias em rolamentos.

- Tem partes móveis.

- Estão sujeitos, portanto a desgastes, avarias, etc.

- Sensibilidade lateral elevada.

- Isto significa que para além de medirem as vibrações segundo o seu eixo principal medem também segundo as direções laterais.

- Frequência limite inferior elevada (10 Hz).

Hoje em dia estão a cair fora de uso devido ao facto dos acelerómetros os substituírem com múltiplas vantagens.

3.3. Os sensores de aceleração para medição de vibrações (absolutas ou sísmicas)

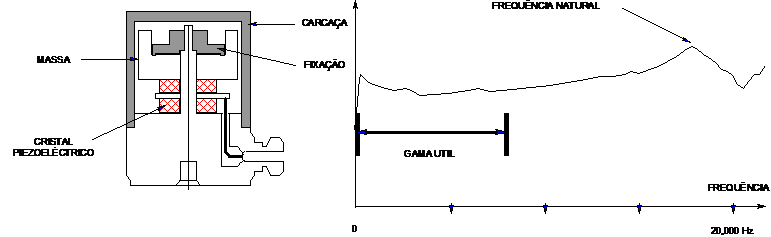

Estes sensores são mais utilizados em máquinas com chumaceiras de rolamentos. Os acelerómetros mais frequentes são do tipo piezoeléctrico. Neles a carga eléctrica gerada é proporcional à aceleração a que estão sujeitos.

Os acelerómetros são usados para medir níveis de vibração nas coberturas e alojamentos de chumaceiras, e são os transdutores normalmente fornecidos com os coletores de dados.

Forma de funcionamento de um acelerómetro

Um acelerómetro consiste numa pequena massa montada num cristal piezoeléctrico que produz uma saída elétrica proporcional à aceleração quando uma força é aplicada numa massa em vibração. Os transdutores de força como os martelos modais e os sensores de força também contém um cristal piezoeoléctrico, mas a saída do cristal é proporcional à força aplicada. O cristal piezoeléctrico gera um sinal de alta impedância que deve ser modificado por conversão de carga ou tensão, para baixa impedância. O tamanho de um acelerómetro é proporcional à sua sensibilidade. Acelerómetros pequenos (o tamanho de uma borracha para lápis) têm uma sensibilidade de 5 mv/g (1 g = 9807 mm/s2) e uma resposta constante em frequência de 25 KHz. Um acelerómetro de 1000mv/g que é usado par medições de baixas frequências, pode ser tão grande como um transdutor de velocidade; contudo o limite da sua gama usável de frequências pode ser para 1000Hz.

Aplicação do acelerómetro

O analista deve conhecer as propriedades de cada acelerómetro usado. Se é pretendida a velocidade de vibração, o sinal é normalmente integrado antes de ser analisado. Este aparelho tem a sua própria característica de resposta em frequência e filtros de corte a baixas frequências. Os acelerómetros são recomendados para monitorização sísmica permanente devido à sua vida longa e porque a sua sensibilidade lateral é baixa. (Sensibilidade cruzada significa que o transdutor gera um sinal na direcção X a partir da vibração na direcção Y). Contudo, o ruído na cablagem, a distância de transmissão e a sensibilidade do acelerómetro à temperatura devem ser cuidadosamente avaliados.

Vantagens

- Medem altas frequências.

- Normalmente a frequência limite superior de medida é imposta pela montagem do acelerómetro e pode ir até algumas dezenas de KHz

- Medem baixas frequências.

- A frequência limite inferior é imposta pelo amplificador onde está o acelerómetro, e pode ir até centésimos de Hertz

- Medem grandes e pequenos níveis de vibrações.

- São muito robustos.

- São insensíveis a vibrações laterais.

Desvantagens

Precisam de condicionamento de sinal.

Aqui pode ver um artigo sobre acelerómetros piezoelétricos.

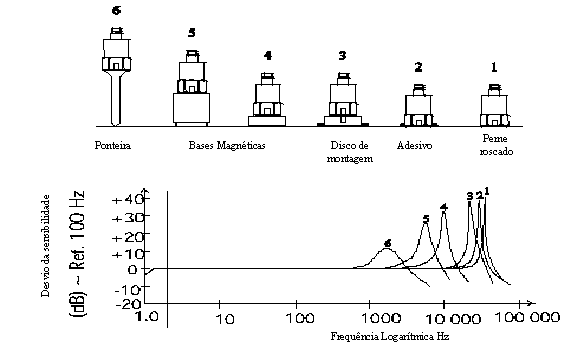

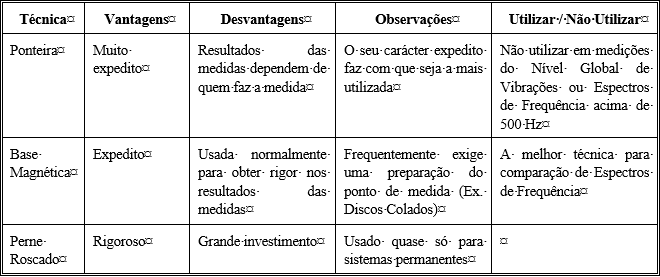

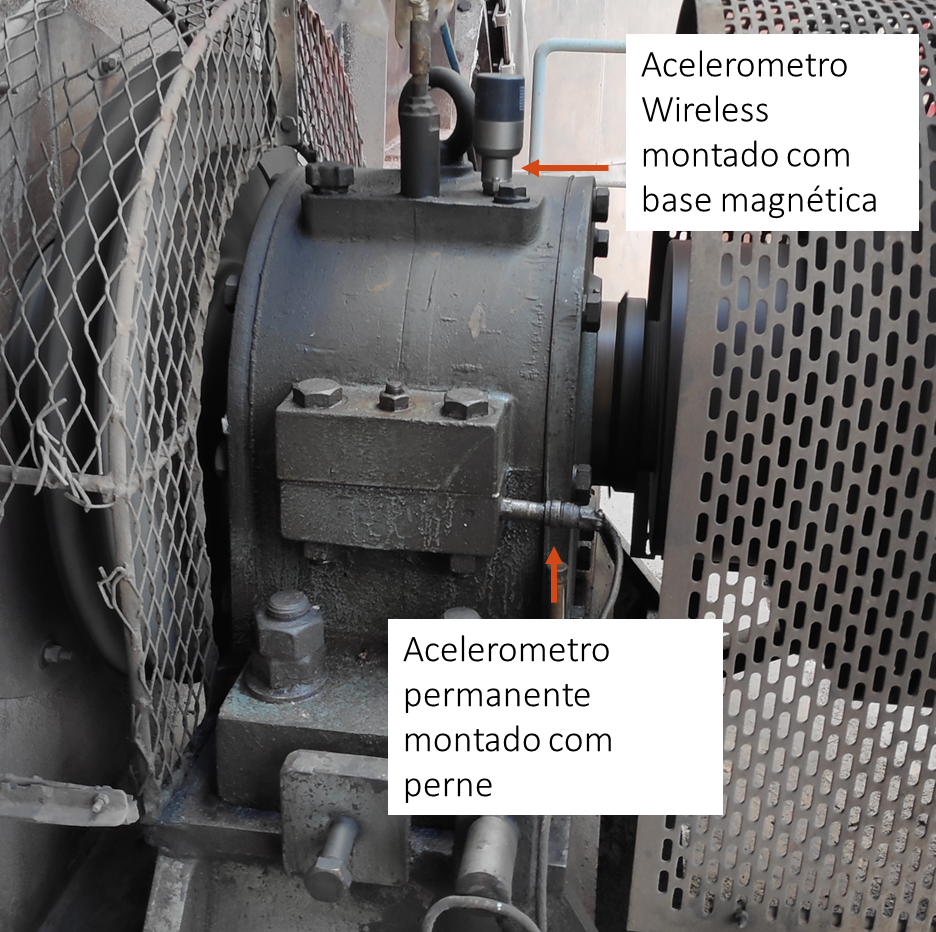

3.4. A montagem dos acelerómetros para medição de vibrações

O modo como a sonda é posta em contacto com o ponto de medida influencia significativamente os resultados das medidas. Como regra geral pode-se afirmar que quanto mais rígida for a ligação da sonda à máquina, mais rigor terá a medida. Assim a situação ideal seria a do acelerómetro estar fixo num perne roscado. Como é evidente isto frequentemente, é pouco viável, e no dia a dia os métodos mais comuns são a fixação com um magneto e a colocação de uma ponteira na sonda que permita o seu fácil encosto aos pontos de medida.

Esta questão torna-se crítica quando se fazem medições de vibrações a altas frequências.

Figura – Resposta em frequência de diferentes fixações de um acelerómetro.

Quando se utiliza a ponteira e a frequência das vibrações está na gama do 0.5 a 1 KHz facilmente se efetuam erros de medida maiores que 100%.

No Quadro a seguir apresentado pode-se ver uma comparação das diversas Técnicas.

Seguidamente podem-se ver vídeos com exemplos práticos da influencia da montagem dos acelerómetros nos resultados das medidas.

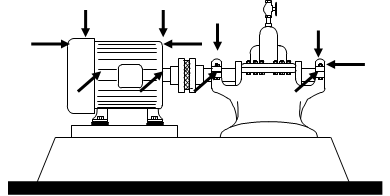

3.5. Escolha do ponto de medida para medição de vibrações

A razão pela qual se efetua medição de vibrações numa máquina dita a posição do ponto de medida. Quando se posiciona um acelerómetro deve-se escolher o caminho mais curto entre a fonte das vibrações (normalmente o rotor) e um ponto onde se possa efetuar as medidas. Normalmente isto resulta que se efetuam as medidas nas caixas das chumaceiras ou em qualquer estrutura rígida a elas ligada.

Outra questão que se coloca com frequência é a direção em que se deve medir. É impossível dar uma regra geral, mas é frequente, medir nas três direções; vertical, horizontal e axial.

O comportamento vibratório das máquinas, especialmente nas altas frequências, é bastante complexo. Assim será de esperar, que mesmo em pontos muito juntos os níveis de vibração sejam diferentes.

A seguir pode-se ver acelerómetros montados numa chumaceira de uma maquina.

Seguidamente podem-se ver um vídeo com exemplo prático da influencia do ponto de medida nos resultados da medicação de vibrações.

O fator de escala do sensor de vibrações

Na figura a seguir apresentada é mostrado um exemplo de uma medição da vibração. A forma de onda no tempo em volts (V) é tomada diretamente do transdutor de vibração. Um acelerómetro integrado com um fator de escala de 0,4 v/mm/s foi usado para obter a forma de onda. O valor de pico medido foi 3,3 V. A velocidade de pico é portanto 3,3 V/(0,4 v/mm/s), ou seja, 8,25 mm/s.

3.6 A fase das vibrações

O ângulo de fase entre dois sinais indica a relação de um em relação ao outro no tempo. Os dois sinais podem representar vibrações ou forças, e a sua relação pode indicar uma condição tal como desalinhamento, a frequência de uma velocidade crítica, ou a localização do ponto pesado de um rotor durante a equilibragem.

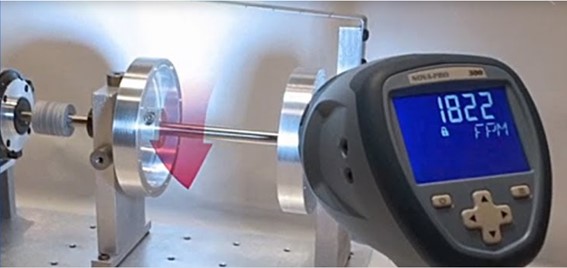

A fase é medida na forma de onda do tempo (amplitude vs tempo) usando um osciloscópio analógico ou digital, um analisador de dois canais, um medidor de fase, ou luz estroboscópica.

Medição de fase com sensor de referência

É essencial obter medidas precisas de tempo diferenciais dos sinais, quando se medir a fase. A fase é, às vezes, medida a partir de um sinal de referência gerado uma vez por revolução, por um sensor estacionário – por exemplo, um captador ótico, sonda de proximidade, ou um captador magnético – olhando para a fita ótica ou para uma chaveta no veio. O ângulo de fase, que está relacionado com o tempo necessário para fazer uma revolução do veio, é obtido multiplicando 360º pelo tempo entre os dois acontecimentos (sinal de referência e o sinal de pico de vibração) dividido pelo período da vibração. Este ângulo de fase é medido automaticamente pelos analisadores usados na equilibragem.

Medição de fase com estroboscópio

A fase também pode ser medida com uma luz estroboscópica. A luz estroboscópica é disparada pelo sinal de vibração – isto é, quando o sinal muda a voltagem de negativo para positivo, a luz estroboscópica pisca – e ilumina uma marca no veio em alguma posição em relação a um transferidor. A fase em diferentes posições pode ser identificada movendo o transdutor de vibração enquanto se observa o ângulo de fase.

Medição de fase com dois sensores de vibrações

Podem ser usados dois transdutores para determinar a fase entre duas localizações na máquina, mas a localização de cada transdutor deve ser considerada quando os dados forem avaliados. Os transdutores axiais quando estão montados a 180º ficam 180 graus desfasados. Portanto, devem ser adicionados 180º à leitura de um transdutor.

Se pretende saber mais sobre a fase das vibrações clique aqui.

4 O que é análise em frequência na medição de vibrações

O Medidor de Vibrações dá-nos só um nível medido numa grande gama de frequências. De modo a saber-se o valor individual de cada componente é necessário fazer uma Análise em Frequência.

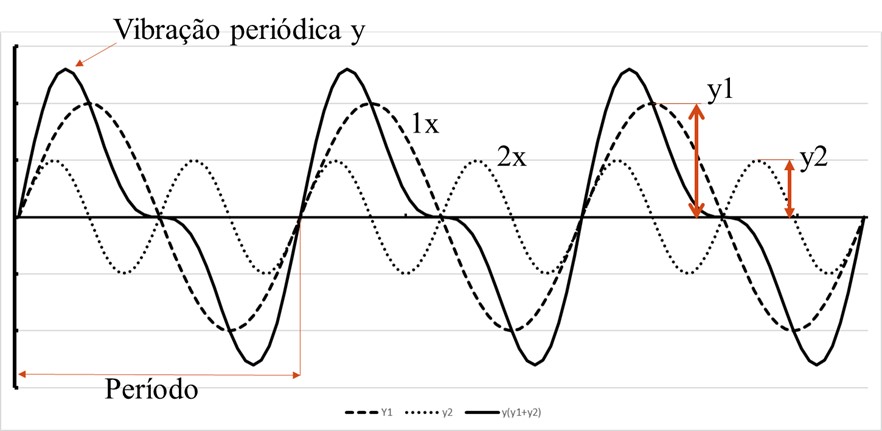

Um movimento periódico pode ser decomposto em movimentos harmónicos. A vibração periódica total y mostrada na figura a seguir, pode ser representada pela soma de duas vibrações harmónicas, y1 e y2.

De notar que a vibração y2 tem uma frequência duas vezes maior que a da vibração y1. A vibração y2 é chamada de segunda harmónica da vibração y1 porque a sua frequência é exatamente duas vezes (2X) a da vibração y1. Quando a frequência de vibração y1 é igual à velocidade de rotação (RPM) da vibração da máquina, a vibração y2 designa-se de segunda ordem.

Um movimento periódico tem uma forma específica quando os dois componentes estão em fase como mostra a figura anterior. Se a fase dos dois componentes for alterada, a magnitude do valor de pico da vibração – isto é – a amplitude – mudará. A soma das duas amplitudes não é, em geral, igual ao valor de pico da forma de onda periódica. Só quando a frequência fundamental (1X) conduz a componente de segunda ordem (2X) por 45º ou 225º a soma dos valores de pico das vibrações y1 e y2 igualará o valor de pico da vibração total. Outras desfasagens resultarão num valor de pico de amplitude inferior á soma dos componentes.

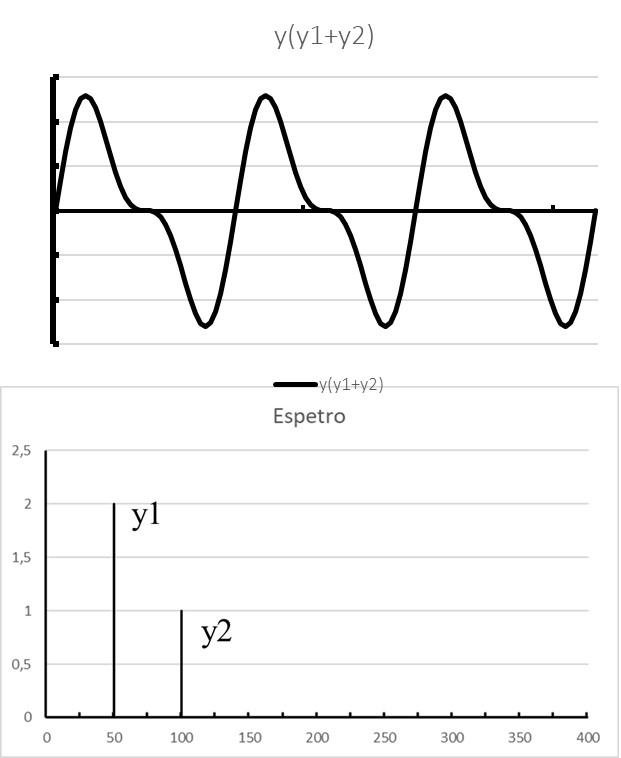

Os componentes da amplitude e da frequência que compõem a forma de onda no tempo são mostradas diretamente no espectro de frequências da figura a seguir (gráfico inferior), que mostra a amplitude vs frequência.

A formação do espetro de frequência

Os analisadores de frequência utilizados em medição de vibrações utilizam um algoritmo designado por Transforma Rápida de Fourier (em Inglês Fast Fourier Transform).

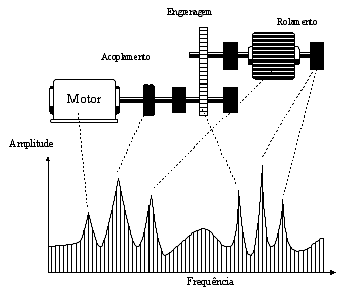

As diversas componentes de uma máquina em funcionamento originam, cada uma por si, uma vibração a uma determinada frequência. Todas essas vibrações adicionam-se umas às outras, obtendo-se assim um total que é a vibração ao longo do tempo.

É o fenómeno que se pode ver num osciloscópio ou o que se pode sentir quando se coloca a mão numa chumaceira.

No vídeo a seguir vê-se a relação entre o Sinal no Tempo e o Espectro de Frequência.

O Espectro de Frequência permite decompor esse total nas parcelas individuais, que lhe dão origem.

Os componentes da amplitude e da frequência que compõem a forma de onda no tempo são mostradas diretamente no espectro de frequências, que mostra a amplitude vs frequência. A decomposição de uma forma de onda periódica complexa nos seus componentes é mostrada na no espetro. O espectro mostra a decomposição da forma de onda nas suas componentes harmónicas. As amplitudes das harmónicas mostradas no espectro foram obtidas a partir de um analisador de espectro. O domínio do tempo não pode ser reconstruído a partir do espectro de frequência desta forma de onda periódica complexa a menos que os ângulos de fase entre cada harmónica sejam conhecidos.

Um analisador FFT utiliza um bloco de dados recolhido durante um período de tempo relacionado com a gama de frequências selecionada antes do processo. Um computador contendo um algoritmo (um procedimento matemático definido) faz a análise FFT. O analisador FFT mostra os componentes da vibração em bins, ou linhas (ex.: 400), igualmente espaçadas ao longo da gama de frequências. Bins podem ser considerados como uma série de filtros.

A aplicação do espetro de frequência

Assim pode-se dizer que enquanto o Sinal no Tempo representa um total, o Espectro de Frequência apresenta as parcelas que lhe dão origem.

Figura – Através do espectro de frequência consegue-se saber qual a componente da máquina que origina as vibrações.

Se pretender saber mais sobre diagnostico por analise de vibrações clique aqui.

5 Forças a gerar as vibrações

O objetivo da medição de vibrações e análise de vibrações é o de identificar defeitos e avaliar a condição da máquina.

Para relacionar defeitos de máquina com as forças que causam vibração são usadas frequências. É por isso importante identificar as frequências dos componentes da máquina e sistemas da máquina antes de efetuar a análise de vibrações. As forças são muitas vezes o resultado de defeitos ou desgaste dos componentes ou são devidas a erros de projeto ou problemas de instalação como desalinhamento, chão sem firmeza, e desaperto.

Porque a fonte de vibração está de qualquer modo relacionada com a velocidade de operação, é importante identificar a velocidade de operação antes de proceder com a análise.

Tipos de frequências de vibrações nas máquinas

- Nas máquinas existem dois tipos de frequências de vibrações

- As forçadas – geradas por forças criadas no funcionamento da máquina

- As naturais – que são uma característica estrutural da máquina e componentes

Frequências forçadas

As frequências forçadas mais comuns são as seguintes:

- Desequilíbrio de massa – Frequência de rotação do veio(RPM)

- Desalinhamento – Duas vezes RPM

- Veio empenado – RPM

- Pás e volutas – Número de palhetas ou volutas x RPM

- Eletromagnético – Duas vezes a frequência da rede

Tabela Algumas frequências de forças associadas com o funcionamento das máquinas

| Fonte | Frequência (múltiplo de RPM) |

| Induzidas por avaria | |

| desequilíbrio de massa | 1x (a frequência é uma vez por revolução) |

| desalinhamento | 1x, 2x |

| empeno do veio | 1x |

| desaperto mecânico | ordens ímpares de x |

| distorção na caixa e fundação | 1x |

| rolamentos | frequências de rolamentos, não inteiras |

| mecanismos de impacto | multi-frequência dependendo da forma de onda |

| Induzidas pelo projecto | |

| cardans | 2x |

| veio assimétrico | 2x |

| engrenamento (n dentes) | Nx |

| acoplamento (m maxilas) | Mx |

| chumaceiras de escorregamento (turbilhão de óleo) | 0,43x to 0,47x |

| lâminas e pás (m) | Mx |

| máquinas alternativas | múltiplos de meio RPM & total da velocidade, dependendo do projecto |

Frequências naturais

- Dependem do projeto da máquina – massa e rigidez

- Causa alta vibração se a frequência natural for igual ou próxima a uma frequência de forçada – fenómeno designado de ressonância

Se pretender saber como se identificam frequências naturais clique aqui.

As frequências naturais são determinadas pelo projeto da máquina ou de um componente. São propriedades do sistema e dependem da sua distribuição de massa e rigidez. Todos os sistemas têm um certo número de frequências naturais. Elas não são, contudo, múltiplas da primeira frequência natural (com exceção em raras vezes de componentes simples).

As frequências naturais não são importantes no diagnóstico da máquina a menos que a frequência da força ocorra a, ou próximo da frequência natural ou ocorra impacto na máquina. Se uma frequência provocada por forças estiver próximo de uma frequência natural, existe uma ressonância, e a vibração é alta porque a máquina absorve facilmente energia nas suas frequências naturais.

A seguir pode ver um caso histórico de ressonância .

Velocidades críticas

Se uma frequência da força é uma ordem da velocidade de funcionamento da máquina, é chamada uma velocidade crítica. Somente as frequências naturais no intervalo de variação das frequências de força, têm interesse na análise de vibração de máquinas.

- Velocidade critica – a velocidade da máquina é Igual a uma frequência natural.

- A vibração será elevada na velocidade crítica se as forças vibratórias estiverem presentes e o amortecimento for leve

Modos de vibração

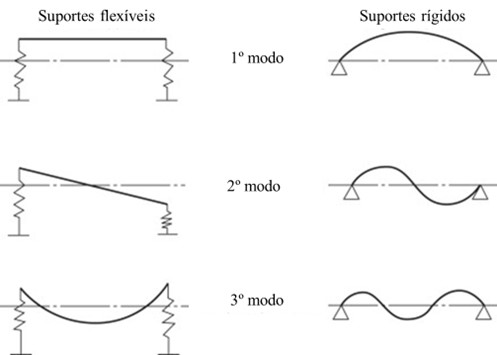

Os modos de vibração de um sistema estão associados com as suas frequências naturais.

A forma assumida por um sistema ao vibrar na sua frequência natural é chamada o seu modo de vibração. Um modo de vibração não fornece informação acerca de movimentos absolutos do sistema, mas consiste em deflexões em pontos escolhidos. As deflexões são determinadas relativamente a um ponto fixo no sistema usualmente numa extremidade de um veio. Movimentos absolutos podem ser determinados somente quando são conhecidos o amortecimento e a vibração. Um exemplo de um modo de vibração de um rotor flexível é mostrado na figura a seguir.

Os modos de vibração de motores rígidos são determinados pela flexibilidade nos apoios. Os rotores flexíveis podem vibrar em modos com movimentos laterais, de torção, e axiais. O ponto, num modo de vibração, no qual a deflexão é zero é chamado um nó. Obviamente, os transdutores nunca deveriam ser montados num nó.

6 Técnicas de medição de vibrações

5.1. A medição do nível global de vibrações de acordo com a ISO 20816-3

Este tipo de medida dá uma leitura simples em Velocidade Eficaz. Os valores de vibração medidos podem ser comparados diretamente com os valores normalizados de critérios de severidade de vibrações das Normas.

É assim que este tipo de equipamentos é utilizado no controle de qualidade e no acompanhamento de condição de máquinas simples, que até são as mais comuns, como sejam por exemplo, motores elétricos, bombas, ventiladores.

Os defeitos que se controlam com esta medição são normalmente desequilíbrios, desalinhamentos, folgas, desapertos

As avarias em rolamentos são a anomalia mais comum que esta técnica não controla de um modo satisfatório.

Vantagens desta técnica:

- simples de utilizar

- investimento reduzido

Desvantagens

- sensibilidade limitada

- só deteta avarias em rolamentos nas fases finais de degradação

5.2. Medição de vibrações – o controlo do estado dos rolamentos (medição da aceleração das vibrações a frequências maiores que 1 KHz)

A vibração produzida por um rolamento em início de deterioração está fora da capacidade de perceção dos sentidos humanos. Efetivamente não só a sua amplitude é reduzida como também as vibrações nele geradas estão submersas nas outras vibrações geradas pela máquina.

O problema geral da deteção de anomalia num rolamento é o de como separar as minúsculas vibrações produzidas pelo embate dos corpos rolantes, a rolarem numa superfície bem lubrificada, com as arestas de uma fenda microscópica, não detetável a olho nu, das outras vibrações da máquina.

O facto da Medição do Nível Global de Vibrações, (10 Hz – 1000 Hz) frequentemente não dar resposta satisfatória à deteção deste tipo de avarias foi o que levou ao estudo deste assunto.

Para se perceber as soluções a que se chegaram para a deteção das avarias em rolamentos há que conhecer a maneira como se manifestam as vibrações à medida que a degradação do rolamento vai evoluindo.

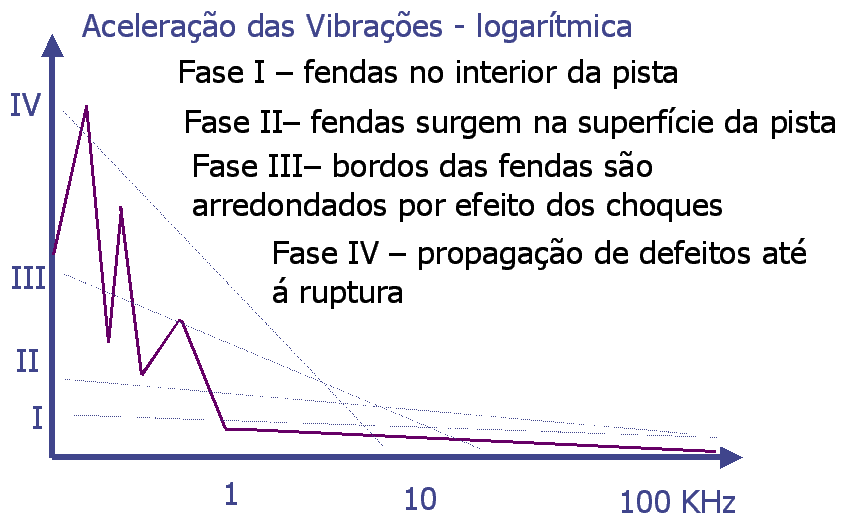

5.2.1 Os sintomas vibratórios de um rolamento em degradação

Considere-se o caso da avaria de um rolamento pela degradação da pista externa, de uma máquina que rode por exemplo a 3000 R.P.M..

1ª Fase

Por efeito de fenómenos de fadiga produzem-se micro-fissuras por debaixo da superfície de rolamento. Têm lugar rajadas de vibrações a muito altas frequências (centenas de Kilo Hertz) que são chamadas de Emissão Acústica. Normalmente estas vibrações perdem-se no ruído de fundo da máquina.

2ª fase

As micro-fissuras atingem a superfície da pista.

Os bordos da fenda são cortantes. Quando ocorrem os impactos estes produzem ondas de choque muito abruptas. Estes choques produzem vibrações que se estendem até 300 KHz. As vibrações produzidas são muito pequenas e inferiores às vibrações de fundo produzidas pela máquina até cerca de alguns KHz.

3ª fase

A fenda aumenta e os impactos sucessivos dos corpos rolantes arredondam os seus bordos. As vibrações agora produzidas já só se estendem até cerca de 100 KHz e aumenta a amplitude das vibrações nas baixas frequências.

Quando surgem vibrações a frequências inferiores a 500 Hz os defeitos são claramente visíveis.

4ª Fase

A degradação da superfície da pista torna-se significativa e facilmente visível. O arranque de material tem por efeito, arredondar completamente os bordos da fissura. O efeito vibratório pode ser detetado nas médias frequências, e no fim a baixas frequências.

5.2.2. O controlo do estado dos rolamentos – limitações desta técnica

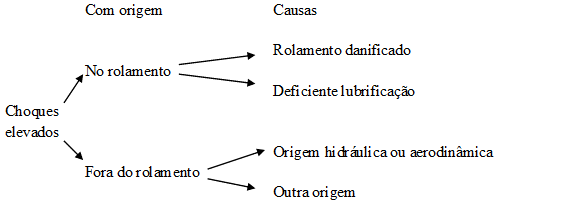

Todos os métodos que pretendem detetar as avarias nos rolamentos numa fase precoce, fazem-no medindo as vibrações nas altas frequências.

Como facilmente se infere a partir do que atrás foi referido, os métodos de deteção das avarias de rolamentos através das medições nas altas frequências, partem de dois princípios:

- Quando um rolamento se avaria produzem-se vibrações a altas frequências.

- As únicas vibrações existentes a altas frequências são as produzidas por um rolamento degradado.

No dia a dia encontram-se muitas situações em que isto não se verifica, donde as limitações deste tipo de medidas.

Primeira limitação

A primeira limitação está relacionada com o facto de esta técnica perder sensibilidade para rolamentos a rodarem a velocidades inferiores a 1000 RPM, e ser de eficácia muito duvidosa para velocidades inferiores a 600 RPM. Efectivamente nesta gama de velocidades os choques já não produzem vibrações a altas frequências como as anteriormente descritas.

Segunda limitação

A segunda limitação vem do facto das vibrações a altas frequências serem rapidamente amortecidas nos materiais e a sua amplitude ser drasticamente reduzida pelas superfícies de separação entre as componentes das máquinas. Tem-se assim que se o ponto de medida não se situar na proximidade do rolamento a técnica perde sensibilidade, ou deixa mesmo de funcionar.

Terceira limitação

A terceira limitação advém de existirem outras fontes de vibração a altas frequências.

Estas limitações têm, portanto, de ser consideradas aquando da utilização desta técnica.

Do esquema na Figura infere-se que entre o resultado da medição de vibrações nas altas frequências indicar amplitudes elevadas e se poder afirmar que um rolamento está degradado vai uma grande distância.

Fenómenos com origem fora dos rolamentos que podem gerar vibrações a altas frequências são diversos:

- Cavitação

- Fenómenos aerodinâmicos

- Choques de engrenagens em mau estado

- Choques de peças desapertadas

- Etc.

Se as vibrações tiverem origem no rolamento, ainda mesmo assim, pode ser que ele não esteja em mau estado. Se a lubrificação não estiver a ser feita em condições convenientes vão ocorrer roturas na película lubrificante, que deveria separar os corpos rolantes das pistas, que vão dar, portanto lugar à ocorrência de choques tal como ocorreria se o rolamento estivesse degradado.

Os técnicos com experiência, quando medem pela primeira vez num rolamento níveis elevados de vibrações a altas frequências, fazem regra geral, com que se proceda a uma lubrificação do mesmo. De imediato os níveis vão cair. Se ao fim de algum tempo (por exemplo: três dias) o nível não tiver voltado a subir, o problema era então devido a deficiente lubrificação. Se o nível, pelo contrário, voltar ao anterior está-se perante um rolamento efetivamente degradado.

Como ultrapassar então estas limitações?

5.2.3. O controlo do estado dos rolamentos – como ultrapassar as limitações desta técnica

Efetivamente, se de algum modo elas forem inultrapassáveis, a utilidade da técnica poderá frequentemente ser posta em causa.

A experiência ensina que de uma medição isolada, poucos resultados se podem tirar, devido às limitações referidas.

Todavia, se em vez de uma medição, se proceder a uma sequência de medições a maioria das limitações podem ser ultrapassadas.

Em praticamente todas as instalações onde esta técnica é aplicada com sucesso, procede-se à medição regular dos níveis de vibração das máquinas. Não se avalia o estado das máquinas com base numa só medida, mas sim, com base num conjunto de medidas.

Através de medições regulares determina-se um nível normal, sendo os resultados de novas medidas comparados então com esse nível de referência.

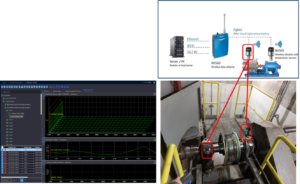

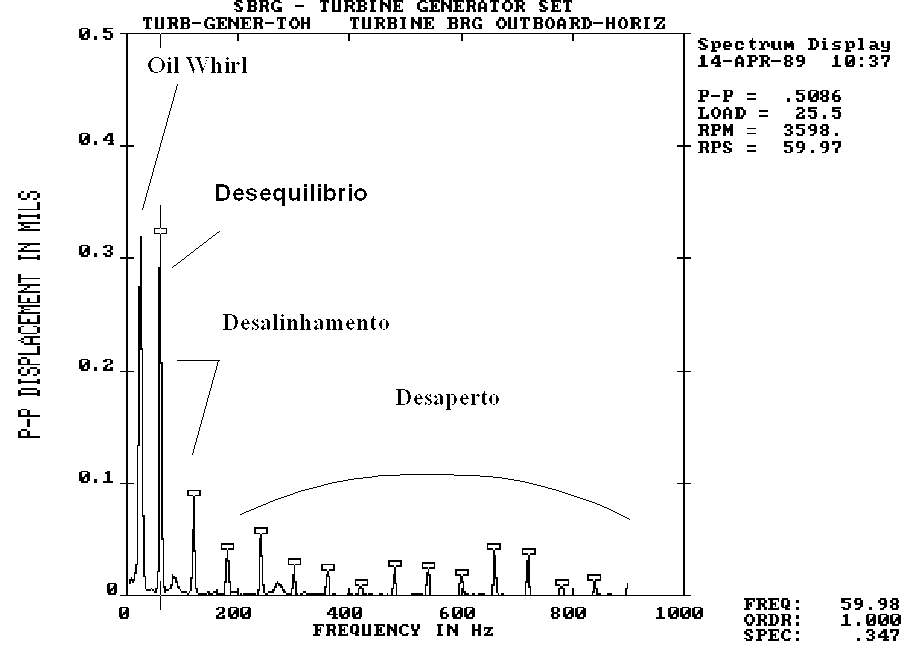

5.3. Medição de vibrações – a análise do espectro de frequência com um analisador de vibrações

Medidores de vibração simples, tais como os anteriormente referidos, medem o Nível Global de Vibrações numa larga banda de frequência. O nível medido reflecte a amplitude das principais componentes do espectro, que é evidente, são importantes de controlar. Mas quando essa vibração é analisada em frequência e o espectro posto numa forma gráfica, o nível de muitas mais componentes, possivelmente importantes, é revelado. Esta técnica é designada por análise de vibrações.

Não só o aumento das amplitudes das componentes no Espectro de Frequência dá uma indicação precoce das avarias, mas também a frequência a que eles ocorrem indica quais as partes da máquina se estão a deteriorar. Para cada ponto de medida vão existir frequências caracterizadoras de desequilíbrio, desalinhamento, folgas, problemas nas engrenagens, etc. que são, portanto, diagnosticadas com a ajuda da Análise em Frequência.

Análise de Espectro de Frequência permite o Diagnóstico das Avarias

Vantagens de utilização

- Diagnóstico

- Não tem limitações de velocidade de rotação

Limitações

- Custo

- Exigência de qualificação do operador

Na imagem acima vêm-se diversos analisadores de vibrações.

Aqui pode encontrar um cursos sobre diagnóstico por analise de vibrações.

6. Medição de vibrações – avaliação dos resultados das medidas

Quando, depois de se afirmar que uma dada máquina precisa de ser posta fora de serviço para intervenção de manutenção, se constata que afinal ela se encontra em bom estado, isto constitui uma situação menos feliz que de vez em quando pode ocorrer. Se a indicação foi dada no âmbito de um sistema de Controlo da Condição das Máquinas, é uma das piores coisas que pode acontecer para o seu descrédito.

A correta avaliação dos resultados das medidas é um dos principais fatores de sucesso de um sistema de inspeção das máquinas.

São múltiplos os critérios que podem servir como base de avaliação dos resultados das medidas.

Aqui pode encontrar um link para diversos artigos sobre limites de vibrações em diversos tipos de maquinas.

6.1. Critérios de avaliação em medição de vibrações

- Normas

- Valores fornecidos pelos fabricantes dos equipamentos de medida

- Valores fornecidos pelos fabricantes das máquinas a controlar

- Comparação com valores medidos em máquinas idênticas

- Experiência

- Seguimento de Tendência

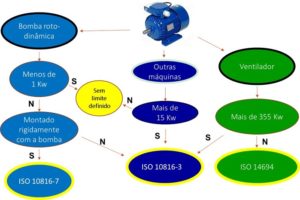

6.1.1 – A série de normas ISO 10816 e 20816 em medição de vibrações

As normas referentes a níveis de vibrações admissíveis são usadas frequentemente como primeiro guia para avaliar a condição de funcionamento das máquinas. Algumas normas, como ISO 10816 e 20816 especificam limites dependendo de diversos fatores.

As normas ISO 20816 – Vibrações mecânicas – medição e avaliação das vibrações nas máquinas – recomendam que a gama da medição de vibrações abranja todas a frequências relevantes da máquina, o que como é evidente variará de máquina para máquina.

A seguir pode ver um histórico sobre normalização de vibrações

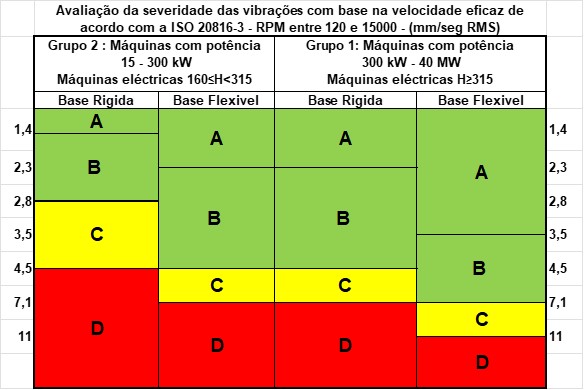

As Norma ISO 20816-3 – a classificação das máquinas

Na parte 3 desta norma, que se dedica especificamente a medições em campo em máquinas industriais com potência nominal acima de 15 kW e velocidades nominais entre 120 r/min e 15.000 r/min as máquinas são em primeiro lugar classificadas de acordo com o seu tipo, potência ou altura de veio e rigidez da estrutura de suporte.

- Grupo 2: máquinas com potência entre 15 kW e 300 kW ; máquinas elétricas com altura de veio entre 160 e 315 mm – com base rígida ou flexível

- Grupo 1 : máquinas com potência entre 300 kW e 40 MW ; máquinas elétricas com altura de veio superior a 315 mm – com base rígida ou flexível

Quanto ao suporte estes são classificados como rígidos e flexíveis. Um suporte considera-se rígido numa determinada direção, quando a frequência natural combinada da máquina e suporte, mais baixa, na direção da medida, é no mínimo 25% superior à velocidade de rotação da máquina.

São considerados dois critérios de avaliação de vibrações:

- considerando a amplitude das vibrações

- considerando variações da amplitude das vibrações

A Norma ISO 20816-3 – a classificação das zonas

Para se avaliar as vibrações nas máquinas com base na sua amplitude são consideradas quatro zonas:

- Zona A: as vibrações de uma máquina novas caem geralmente nesta zona

- Zona B: máquinas com níveis de vibrações nesta zona consideram-se que estão normalmente aptas a serem operadas por períodos prolongados sem restrições.

- Zona C: máquinas com níveis de vibrações nesta zona consideram-se que não estão normalmente aptas a serem operadas por períodos prolongados sem restrições. Geralmente a máquina pode ser operada por um período limitado até surgir uma oportunidade para se tomarem ações corretivas.

- Zona D: Níveis de vibrações desta magnitude consideram-se normalmente suscetíveis de causar danos á máquina

Nesta norma são indicados valores limites para os níveis que são válidos para medidas efetuadas nas direções radiais e na axial em chumaceiras de impulso.

Os valores limites são aplicáveis em termos de velocidade eficaz e deslocamento eficaz, aplicando-se estes últimos a máquinas a baixas velocidades de rotação.

Outro critério indicado por esta norma refere-se a variações do nível das vibrações. Refere nomeadamente que quando ocorrer um aumento ou diminuição do nível de vibrações superior a 25% do valor superior da zona B, essa variação deve ser considerada significativa, especialmente se for repentina.

Para a definição de valores de alarme a norma recomenda que este seja superior aos valores de referência, por um nível igual a 25% do valor superior da zona B.

Para paragem da máquina recomenda que não se utilizem valores superiores a 25% dos valores superiores da zona C.

Casos em que estes valores não podem ser aplicados, são os das vibrações produzidas por rolamentos e engrenagens.

Se pretender saber mais sobre normas de limites de vibrações clique aqui.

6.2. – Medição de vibrações – valores fornecidos pelos fabricantes dos equipamentos de medida

A maioria dos fabricantes de equipamentos de medição de vibrações fornece tabelas com critérios de avaliação dos resultados das medidas efetuadas pelos seus equipamentos.

– Critérios com base em Normas

Os valores fornecidos para a avaliação das medições do Nível Global de Vibrações têm geralmente por base os valores das normas.

– Critérios próprios dos medidores

Os valores fornecidos para avaliação do estado dos rolamentos são geralmente característicos de cada tipo de medidor.

Os primeiros têm as limitações já referidas. Os segundos têm as limitações inerentes a este tipo e método de controlar rolamentos.

Estes equipamentos funcionam medindo uma determinada banda de vibrações nas altas frequências, e partindo do princípio de que estas são exclusivamente originadas nos rolamentos. Quando o rolamento se degrada a amplitude das vibrações nesta banda de frequência aumenta detetando-se assim a avaria. Deste modo um rolamento em bom estado produziria, em condições normais, vibrações com uma determinada amplitude, podendo-se construir uma tabela para avaliar o estado dos rolamentos.

Isto funcionaria muito bem se não existissem outras fontes de vibrações nas altas frequências. Todavia, a realidade é que existem outras fontes surgindo assim limitações na aplicação imediata das tabelas fornecidas pelos fabricantes deste tipo de medidores.

Com alguma frequência os medidores indicam valores elevados, de acordo com a tabela do medidor, e no fim constata-se que o rolamento se encontra em bom estado. Ocorrem mesmo situações em que os valores medidos são sempre extremamente elevados tornando inviável a aplicação destas técnicas.

Esta limitação é facilmente ultrapassada se já houver experiência anterior na máquina em causa porque, nestas circunstâncias, já se está em condições de saber se “é defeito ou feitio”.

Assim numa primeira medida numa determinada máquina, obtendo-se valores elevados, não se pode assegurar que o rolamento se encontra em mau estado.

6.3 – Valores Fornecidos pelos Fabricantes da Máquina a Controlar

Estes valores, quando existem, são sempre uma boa base para se avaliar o estado duma máquina. Infelizmente não é muito frequente serem fornecidos. Quando são dados é normalmente porque as máquinas já são de uma certa dimensão, o que não é o caso da esmagadora maioria.

6.4 – Comparação com Valores Medidos em Máquinas Idênticas

É rara a máquina que é a única do seu género; a maioria encontra-se em mais de um exemplar, mesmo dentro da mesma unidade industrial. Deste modo a comparação dos resultados das medidas numa delas com os das outras é uma das bases mais evidentes para construir um critério seguro de avaliação de resultados.

6.5 – A experiência

Uma boa experiência é, como em tudo, uma excelente base para avaliar os resultados das medidas. No fim de contas funciona de um modo muito semelhante ao critério anterior.

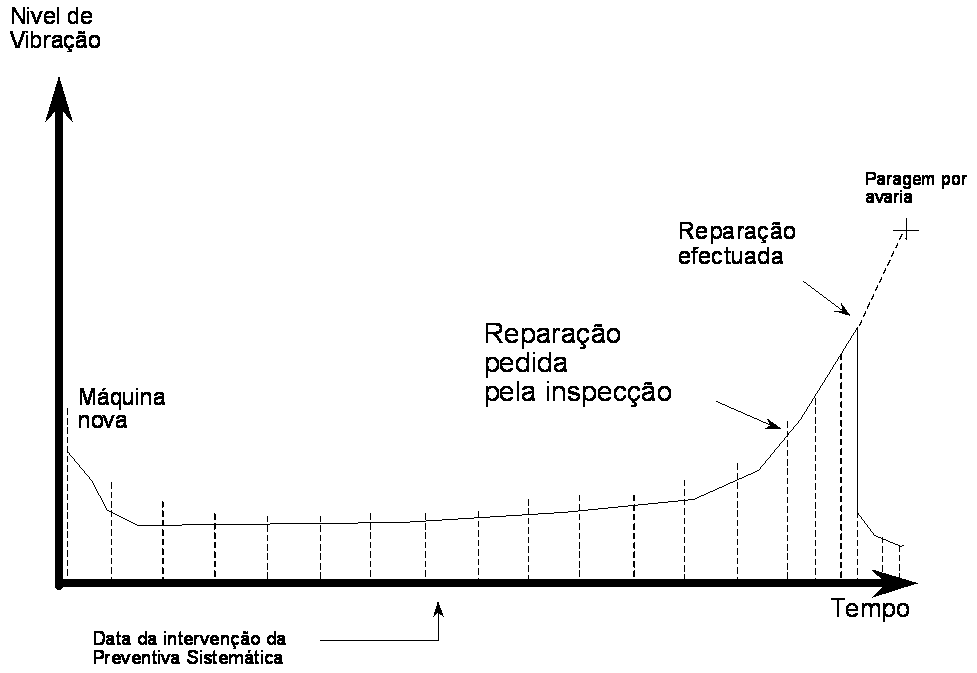

6.6 – Seguimento de Tendência

Em cada máquina existem numerosos fatores capazes de influenciar os valores absolutos das leituras. Assim o método mais seguro de avaliar os resultados das medidas, consiste em, ao fim de uma série de medições, durante as quais se sabe que a máquina se encontra em bom estado, usar o valor medido, classificado como normal, para referência, e definir critérios de aceitabilidade/limites a partir dele.

Partindo do princípio que a evolução da tendência (constante/crescente) é mais importante que os valores absolutos, consegue-se assim dispor de um critério que elimina os erros constantes e toma em conta as características específicas de cada máquina. É, por exemplo, a única maneira de construir um critério razoável em máquinas que não sejam novas.

O Seguimento de Tendência