Medição de emissão acústica em rolamentos

Neste artigo é descrito como a aplicação da medição de emissão acústica em rolamentos visa complementar as outras técnicas de controlo de condição, onde elas têm menos potencialidades.

As técnicas de controlo de condição e a medição de emissão acústica em rolamentos

O objetivo da monitorização da condição de funcionamento é a deteção e identificação de avarias numa fase precoce do seu desenvolvimento para que, em tempo oportuno, se possam definir e tomar as medidas e decisões adequadas, tendentes a minimizar a ocorrência de uma paragem intempestiva com os consequentes custos associados. Desde modo, as técnicas de controlo de condição deverão ser suficientemente sensíveis para detetar as avarias com a devida antecedência. Mais ainda, estas técnicas deverão ser aplicadas nos mais diversos tipos de máquinas, sendo fáceis e rápidas de utilizar, e tendo uma elevada taxa de sucesso na deteção e identificação das avarias (minimizando o número de falsos alarmes).

Facilmente se conclui que não existe uma técnica de controlo de condição que por si só, preencha todos estes requisitos.

“A aplicação das tradicionais técnicas de medição e análise de vibrações torna‑se progressivamente mais difícil, à medida que a velocidade de rotação da máquina é mais baixa”

As máquinas a funcionar a muito baixas velocidades de rotação e a medição de emissão acústica em rolamentos

Na indústria, as máquinas a funcionarem a muito baixa velocidade de rotação são frequentemente críticas para o processo produtivo e, simultaneamente, de grandes dimensões, o que significa que processos como os mecanismos geradores de fricção e de impactos apresentem, normalmente, uma baixa relação entre o sinal produzido e o ruído de fundo.

É neste tipo de aplicações que a Medição de Emissões Acústicas (AE) e nomeadamente a medição de emissão acústica em rolamentos, ganha relevo, ao possibilitar de uma forma simples, mas eficaz, a deteção da atividade produzida pelos mecanismos de degradação de um rolamento mesmo a baixas velocidades de rotação.

As limitações das técnicas de análise de vibrações

Sabe-se que a aplicação das tradicionais técnicas de medição e análise de vibrações se torna progressivamente mais difícil, à medida que a velocidade de rotação da máquina é mais baixa. As razões para isso são:

- A taxa de libertação de energia produzida por um defeito baixa à medida que as RPM´s baixam;

- As frequências de repetição dos defeitos tornam-se demasiado baixas e difíceis de identificar face ao ruído de fundo presente.

Conscientes destas dificuldades, a DMC, Lda. procurou complementar o seu portefólio de técnicas de controlo de condição, por forma a poder abordar a monitorização da condição de rolamentos a funcionarem a baixas RPM´s de uma maneira mais eficaz, passando para isso a disponibilizar na sua oferta de serviços a medição de Emissões Acústicas (AE), nomeadamente a medição de emissão acústica em rolamentos, em complemento às normais inspeções com um analisador de vibrações

Em que consiste a emissão acústica?

A tecnologia de Emissão Acústica é um método de teste não destrutivo usado numa ampla gama de aplicações industriais para detetar e localizar defeitos em amostras carregadas mecanicamente. A emissão acústica foi formalmente definida como “a classe de fenómenos em que ondas elásticas transitórias são geradas pela libertação rápida de energia de fontes localizadas dentro de um material, ou ondas elásticas transitórias assim geradas”. Tais ondas, geralmente, tomam a forma de ondas de tensão de banda de nível elevado e larga de frequência que, para serem medidas, são recebidas e convertidas em sinais elétricos por transdutores piezoelétricos.

A configuração e o hardware dos sistemas de medição acústica, nomeadamente para medição de emissão acústica em rolamentos, podem variar mediante a aplicação, sendo necessários quatro componentes comuns para obter dados de medição acústica:

- Uma fonte;

- Uma estrutura através da qual a fonte pode se propagar;

- O sensor (transdutor);

- E a eletrónica para gravar e processar os dados.

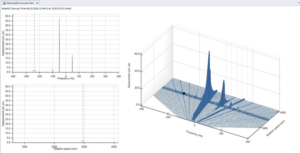

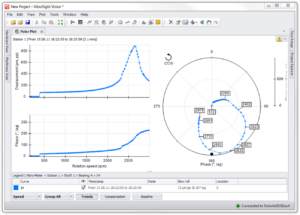

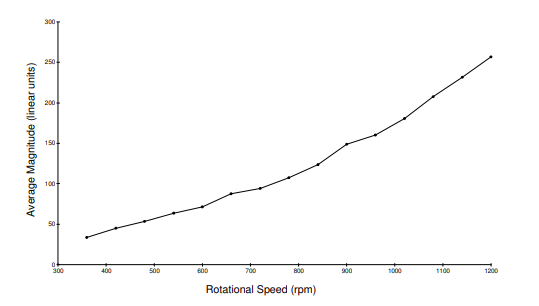

A variação da emissão acústica com a velocidade de rotação

Todas as máquinas em funcionamento, têm perdas de energia associadas e isso resulta em ondas de tensão geradas que podem ser detetadas por sensores de emissão acústica montados na superfície. Embora haja exceções, é comum que exista uma relação sinal-ruído elevada, sendo gerada, principalmente, por atrito e em superfícies de contato. Outros processos de origem frequentemente encontrados incluem esmagamento de detritos, turbulência e cavitação. As maiores velocidades de superfícies de contacto nas máquinas, resultam em maiores taxas de libertação de energia, e elas produzem níveis mais altos de sinais contínuos (tais sinais contínuos resultam da sobreposição de muitos pequenos sinais transientes). Para ilustrar isso, a magnitude média do sinal detetado a partir de um rolamento de rolos lubrificado em boas condições, em várias velocidades de rotação, é apresentada na Figura 1.

Figura 1 – Medição de emissão acústica em rolamentos – Efeito da velocidade de rotação no nível de geração de sinal continuo de emissão acústica

Esta relação é tipicamente encontrada para medições de emissão acústica, na maioria das máquinas rotativas. No entanto, para qualquer rolamento, os níveis de sinal detetados em qualquer velocidade específica, também dependerão do tipo e tamanho do rolamento, da carga aplicada, da eficácia da lubrificação e da presença de danos.

As características do sinal de emissão acústica

Além da componente contínua, o sinal detetado pode exibir excursões de sinal discretas, cada uma delas correspondendo à ocorrência de transientes de fontes mais significativas, que podem ser indicativos de danos.

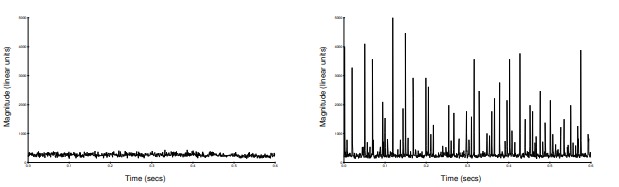

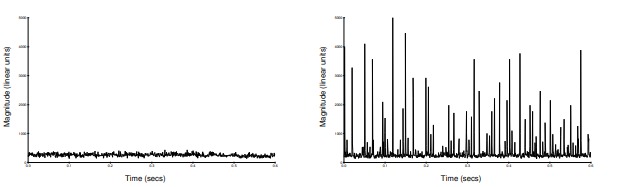

Como exemplo, as Figuras 2 (a) e 2 (b) mostram formas de onda de sinal com envelope dinamicamente equivalentes, de um rolamento de rolos, com e sem um defeito introduzido (defeito causado por descarga elétrica que e corroi uma linha na pista interna). Os transientes claramente visíveis na Figura 2 (b) resultam de impactos com elementos rolantes individuais, que passam sobre a linha de corrosão da pista. A alta sensibilidade dos sensores de emissão acústica a tais transientes, fornece a base para a deteção direta de sinais relacionados com danos num estágio inicial, analisando os sinais no domínio do tempo.

|

Figura 2(a) Sinal de envelope dinâmico de um rolamento de rolos em bom estado. |

Figura 2 (b) – Sinal de envelope dinâmico de um rolamento de rolos com defeito na pista interna. |

Observe-se também como o sinal de medição de emissão acústica em rolamentos na Figura 2 (b), tem intervalos de tempo nos quais os transientes se repetem, mas que há variação significativa na amplitude com alguns dos transientes esperados ausentes. Isso provavelmente corresponde à posição relativa do defeito em relação à zona carregada no momento exato em que um rolo impacta com ele. Tais variações de tempo e amplitude poderiam ser usadas para revelar mais sobre a natureza do defeito. No entanto, nas ocasiões em que tal informação de diagnóstico sobre a falha é necessária, é mais usual transformar o sinal de tempo no domínio da frequência para observar frequências de repetição de defeitos de uma forma semelhante à análise de envelope baseada em vibração. Para tal análise, é claramente necessário ter conhecimento detalhado da geometria da máquina ou do rolamento, bem como informações precisas de velocidade.

A medição da emissão acústica a muito baixa velocidade de rotação

Outra consequência da dependência de velocidade do nível de sinal detetado (conforme ilustrado na Figura 1), é que, à medida que a velocidade da superfície se continua a reduzir, o nível de sinal contínuo detetado na medição de emissão acústica em rolamentos, eventualmente, cairá abaixo do limite de deteção do sistema de medição. Às vezes, isso ocorre quando se monitorizam velocidades de superfície muito baixas. Embora isso possa parecer uma limitação para a aplicação no método da medição de emissão acústica em rolamentos a máquinas a baixas velocidades de rotação, a experiência sugere que, mesmo quando não há nível de sinal contínuo discernível, a presença de danos ainda é detetável pela ocorrência de sinais transientes detetáveis (sujeito a existir um caminho sonoro adequado entre a fonte e o sensor). O sucesso da medição da emissão acústica em tais aplicações é especialmente importante, uma vez que os sentidos humanos se tornam ineficazes em velocidades muito baixas e a monotorização de vibrações se torna especialmente difícil, se não impossível, de se aplicar.

Caso de aplicação da medição de emissão acústica em rolamentos

Numa prensa de lavagem de pasta de papel, cujos rolamentos funcionam a cerca de 10 RPM, foi implementado um plano de inspeção para monitorização da condição dos quatro (4) rolamentos instalados, através da medição de emissão acústica em rolamentos, com uma periodicidade de medição bimensal.

Medições iniciais

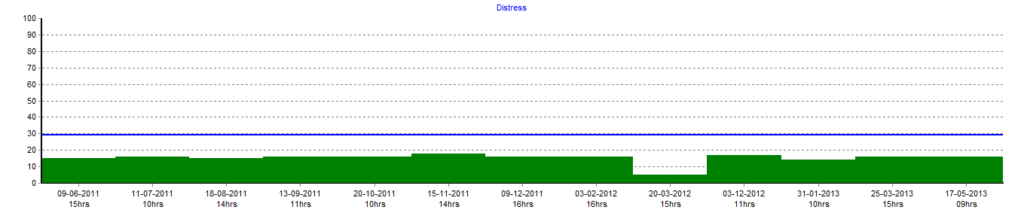

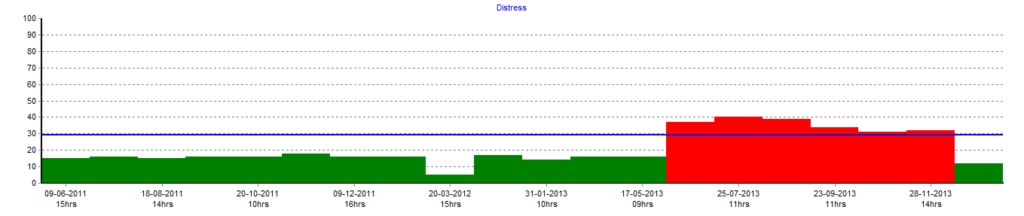

Os resultados das inspecções efectuadas com medição de emissão acústica em rolamentos, durante um período de cerca de 2 anos, revelaram amplitudes do parâmetro Distress® inferiores ao limite de alarme definido para o rolamento em causa, tal como se pode observar no gráfico apresentado na Figura 3.

Figura 3 – Medição de emissão acústica em rolamentos – valores de amplitude do parâmetro Distress® registados no rolamento #3 ao longo das inspeções efetuadas durante cerca de 2 anos

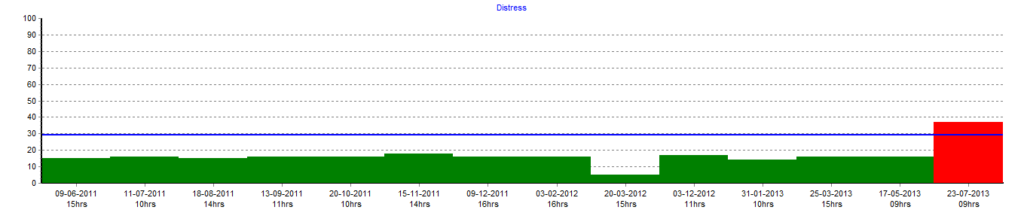

Na inspeção seguinte por medição de emissão acústica em rolamentos, passados cerca de 2 meses, registou-se no rolamento #3 um agravamento significativo da amplitude do referido parâmetro. Na referida inspeção, o valor de amplitude registada da medição de emissão acústica em rolamentos era superior ao limite de alarme definido para o rolamento em causa, tal como se pode observar no gráfico apresentado na Figura 4.

Figura 4 – Medição de emissão acústica em rolamentos – valores de amplitude do parâmetro Distress® registados no rolamento #3, revelando um agravamento significativo

Recomendação efetuada

Após nova medição de medição de emissão acústica em rolamentos para confirmação da alteração registada, foi comunicada aos Serviços Técnicos do cliente a recomendação para uma intervenção de manutenção, no sentido de se proceder à substituição do rolamento #3. Uma vez que a referida intervenção requeria um elevado tempo de indisponibilidade da máquina, a substituição do rolamento foi planeada para se efetuar durante uma paragem programada da instalação com uma duração prevista de 48 horas. Até à realização da referida paragem, foi reduzido o período entre inspeções de Medição de emissão acústica em rolamentos e os resultados obtidos são apresentados no gráfico da Figura 5.

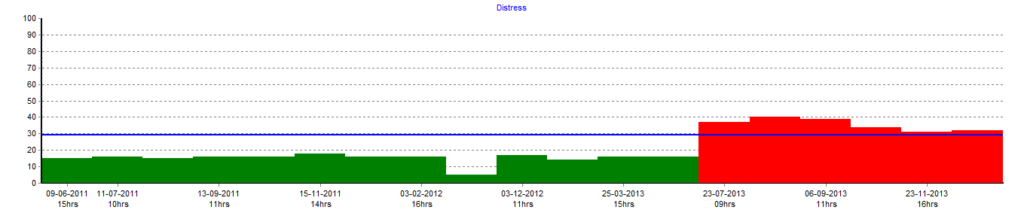

Figura 5 – Medição de emissão acústica em rolamentos – Valores de amplitude do parâmetro Distress® registados no rolamento #3 durante o período em que este esteve sob vigilância

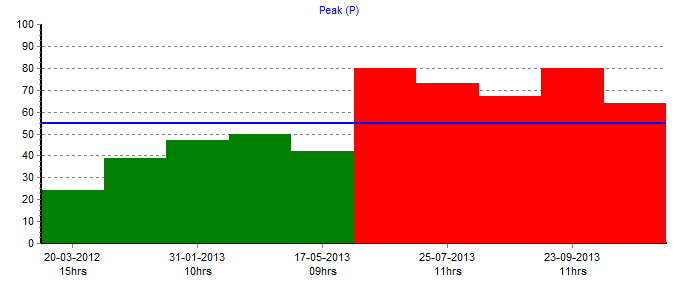

Refira-se ainda que outro dos parâmetros registado durante as inspeções, mais concretamente, o valor da amplitude Pico do sinal AE, revelou a mesma característica observada no parâmetro Distress® (Figura 6). O comportamento observado através da evolução deste parâmetro é um indicador da presença de um evento singular significativo causador da anomalia detetada no rolamento.

Figura 6 – Medição de emissão acústica em rolamentos – Valores de amplitude do parâmetro Pico do sinal AE registados no rolamento #3.

Estado em que se encontrava o rolamento

Os Serviços Técnicos do cliente procederam à intervenção, tal como havia sido programada, e na Figura 7 apresenta-se a fotografia do rolamento substituído. Como se pode observar, o anel interno do rolamento #3 encontrava-se fraturado.

Figura 7 – Medição de emissão acústica em rolamentos – Rolamento com pista fraturada

Medições após reparação

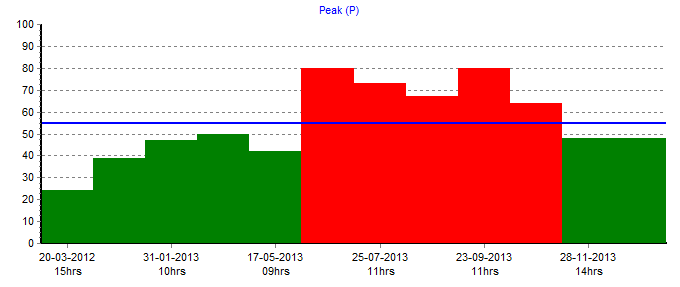

Após a substituição do rolamento foi efetuada uma nova inspeção de medição de emissão acústica em rolamentos, na qual se registou uma diminuição significativa das amplitudes dos parâmetros definidos para a monitorização da condição, tal como se pode observar nos gráficos da Figura 8 e da Figura 9.

Figura 8 – Medição de emissão acústica em rolamentos – valores de amplitude do parâmetro Distress® registados após a substituição do rolamento #3

Figura 9 – Medição de emissão acústica em rolamentos – valores de amplitude do parâmetro Pico do sinal AE registados após a substituição

Conclusão

Numa aplicação em que a medição e análise de vibrações tinha já demonstrado não ser a técnica de controlo de condição, adequada para a monitorização da condição dos rolamentos devido às características da máquina em análise, a implementação de um plano de inspeções assentes na medição de emissão acústica em rolamentos, demonstrou que é possível colmatar as dificuldades técnicas que outras tecnologias apresentam, quando se pretende monitorizar a condição de funcionamento de rolamentos a funcionarem a muito baixas RPM´s.

“A implementação de um plano de inspeções baseado na medição de emissão acústica em rolamentos permitiu identificar o desenvolvimento de uma avaria potencialmente catastrófica, num rolamento a funcionar a cerca de 10 RPM”