Limitações da medição de vibrações

Neste artigo referem-se as limitações da medição de vibrações com equipamentos portáteis.

1. Introdução

A medição de vibrações como forma de deteção de avarias em equipamentos dinâmicos, é, sem dúvida, o pilar principal de um programa de manutenção preditiva de máquinas rotativas. Dito isto, atualmente é também largamente reconhecido que:

- Apresenta múltiplas limitações em termos de deteção e identificação de modos de falha importantes;

- A componente mais cara de um programa de inspeção de equipamentos dinâmicos com equipamentos portáteis, é o custo de mão de obra;

- Para retirar o maior retorno do investimento efetuado em inspeção com equipamentos portáteis, é importante dotar os técnicos de inspeção com as melhores e mais eficientes tecnologias, que lhes permitam identificar um largo leque de modos de falha.

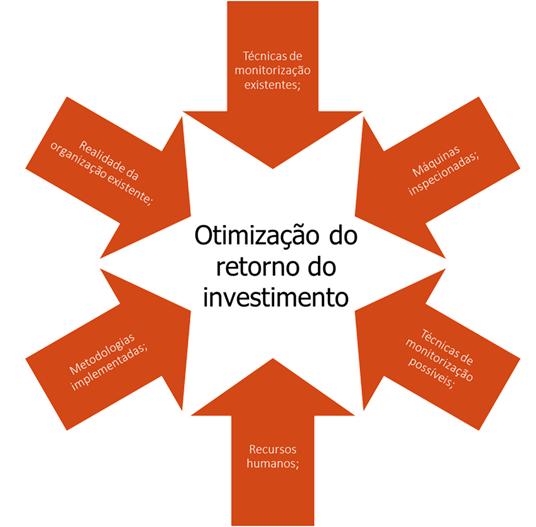

Assim, torna-se evidente que a otimização do retorno do investimento em manutenção preditiva não se limita à redução de custos de inspeção. Sendo o custo de inspeção uma pequena parte do custo de manutenção, a otimização do retorno do investimento passa sim por identificar e recorrer, à melhor combinação de tecnologias e procedimentos de inspeção.

2 Limitações da medição de vibrações com equipamentos portáteis

Para se poder otimizar o retorno do investimento na medição de vibrações com equipamentos portáteis, em primeiro lugar, há que identificar as principais limitações que são múltiplas e largamente conhecidas.

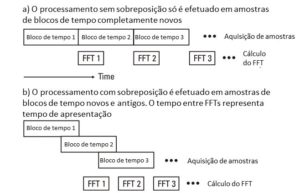

2.1 Formas de falha de motores elétricos

- Nos motores elétricos, alguns tipos de avarias importantes não são detetáveis com análise de vibrações.

Figura 1 – Causas raiz de avarias em motores elétricos

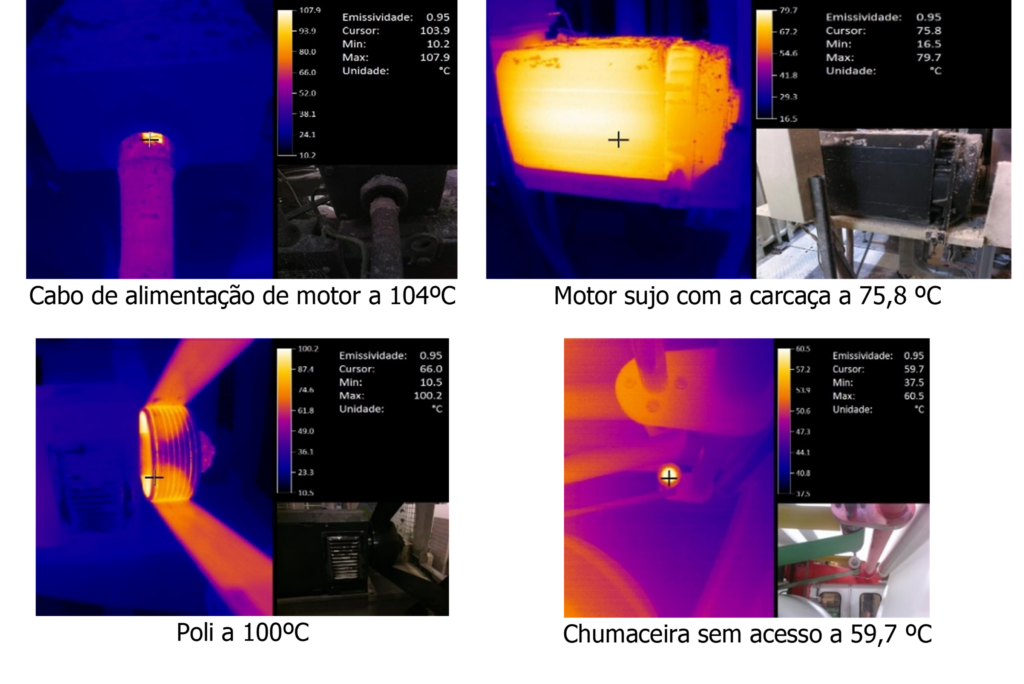

2.2 Aquecimentos em máquinas rotativas

Alguns tipos de avariais originam aquecimentos nas máquinas, dificilmente detetáveis com a medição de vibrações.

Figura 2 – Exemplos de temperaturas anormais relacionadas com avarias em máquinas rotativas

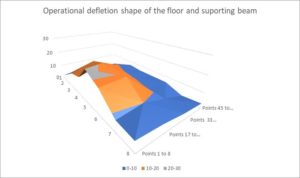

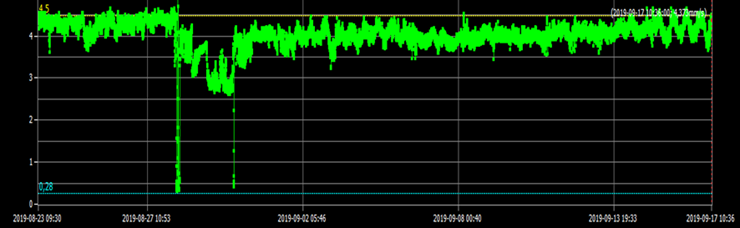

2.2 Necessidade de mais informação

É frequente não ser conveniente parar as máquinas e ser necessário informação mais profunda e detalhada, em tempo real, sobre a evolução da sua condição.

Figura 3 – Monitorização permanente de vibrações

2.3 Diagnóstico de avarias em rolamentos a rodar a muito baixa velocidade de rotação

Em rolamentos de muito baixa velocidade de rotação (<15 RPM), é normalmente muito difícil analisando apenas as vibrações serem detetadas as avarias mais comuns.

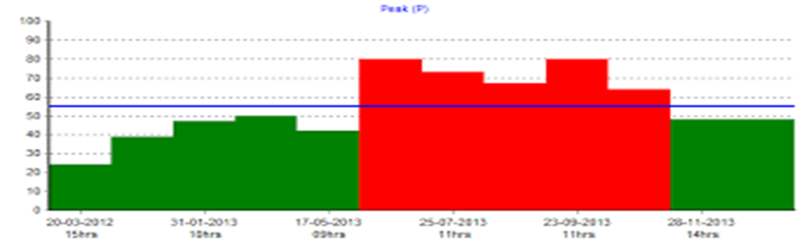

Figura 4 – Evolução da amplitude medida num rolamento

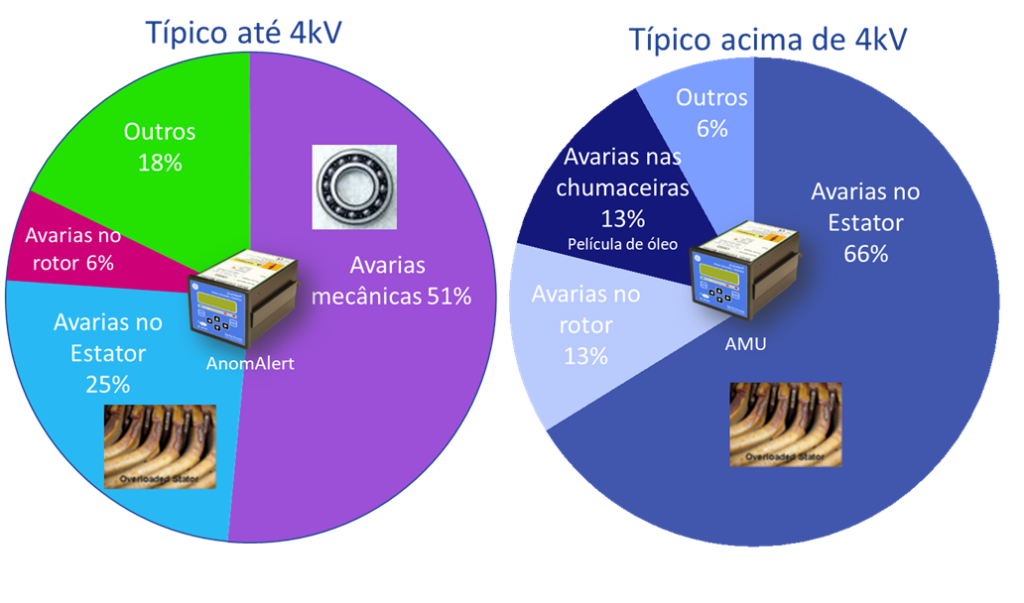

2.4 Máquinas com muitos rolamentos de pequena dimensão

Em máquinas e sistemas com muitos rolamentos iguais e de pequenas dimensões, ou de difícil acesso, a abordagem de recolher medidas em rotas com medição de vibrações, não é prática.

Figura 5 – Exemplo de sistema de correia transportadora

2.5 As ilhas de informação

A medição de vibrações (e termografia e outras técnicas) com equipamentos portáteis, constitui, por si só, uma ilha de informação sobre o estado de funcionamento dos equipamentos dinâmicos. A informação existente numa organização fabril, com informação relevante sobre o estado dos equipamentos, provem de múltiplas fontes.

Figura 6 – Exemplos de silos de informação

A informação sobre o estado das máquinas, frequentemente, não é compilada e partilhada digitalmente, por forma a que se torne útil para uma tomada de decisão rápida e eficaz.

Figura 7 – A informação não é apresentada de uma forma útil, de recomendações de ações de manutenção.

2.6 Existem avarias que provocam a descida das vibrações

Este facto é normalmente ignorado, mas de facto, por exemplo uma peça solta num rotor, pode originar uma descida do nível global de vibrações entre arranques, conforme referido na norma ISO 20816-1.

2.7 Existem modos de falha que levam à paragem da máquina entre intervalos de inspeção

A maioria dos modos de falha em máquinas com chumaceiras com rolamentos, de facto têm uma evolução lenta. De facto, é fácil imaginar modos de falha com uma evolução rápida, como por exemplo um jato de água a limpar o lubrificante de uma chumaceira.

3 – Formas de ultrapassar estas limitações da medição de vibrações

- A análise de motores elétricos, pela técnica do MCM, permite detetar falhas elétricas (estator, rotor e alimentação) e mecânicas em motores de indução e máquinas acionadas (incluindo as sem acesso).

- A termografia identifica qualquer tipo de aquecimento anormal.

Para implementar esta técnica, em rotina, os técnicos de inspeção deverão estar equipados com uma câmara de termografia.

Os técnicos de inspeção de equipamentos dinâmicos, equipados com esta tecnologia já, por mais de uma vez, detetaram avarias em evolução que, se não fossem evitadas, poderiam originar acidentes industriais graves, como sejam incêndios.

- A emissão acústica é eficaz na deteção de avarias em rolamentos a rodar abaixo de 15 RPM.

- A monitorização permanente de vibrações (mesmo que seja de forma temporária) com um sistema wireless, permite acompanhar, de imediato e de perto, a condição de uma máquina que esteja a levantar preocupações.

- Em máquinas e sistemas com muitos rolamentos iguais e de pequenas dimensões, ou de difícil acesso, a medição de ultrassons é mais prática e eficaz, que a medição de vibrações.

Figura 8 – A complementaridade das técnicas de inspeção

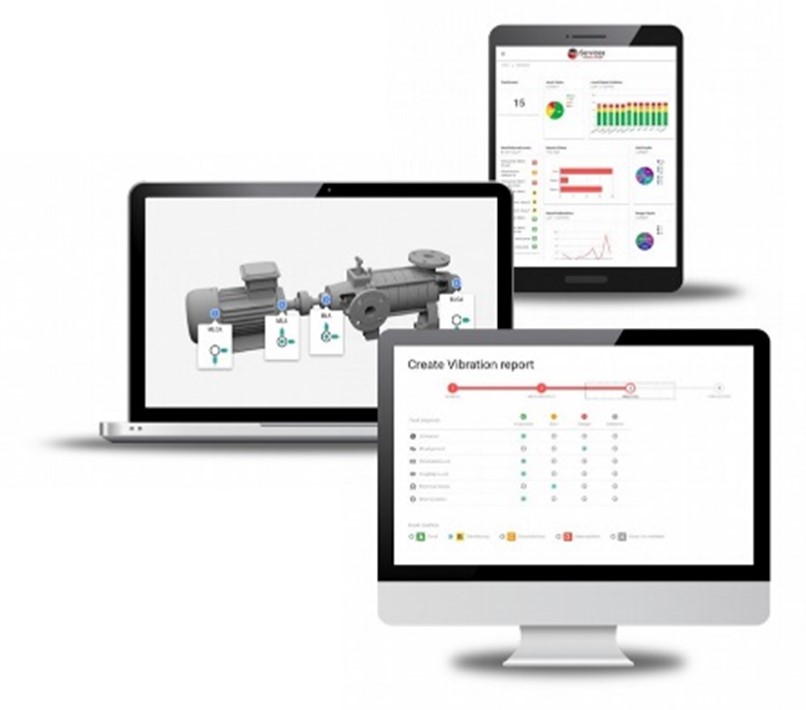

A informação que resulta da inspeção dos equipamentos dinâmicos deve ser partilhada numa plataforma digital, como sob a forma de informação tratada e de imediata utilização

Figura 9 – Plataforma DMC Cloud

- A instalação de um sistema de monitorização permanente e quase a única forma de vigiar modos de falha que gerem descida de níveis de vibrações, entre arranques, ou que tenham uma evolução rápida.

4 – A otimização do retorno do investimento em manutenção preditiva

A otimização do retorno do investimento em manutenção preditiva de equipamentos dinâmicos, numa instalação fabril, requer um conhecimento profundo da realidade em que este está inserido. Efetivamente os fatores em jogo são múltiplos.

Figura 10 – Fatores principais que condicionam o retorno do investimento em manutenção preditiva

Este conhecimento vai sendo adquirido, no dia a dia, mediante o contacto com a realidade. Para isto ocorrer, têm de existire competências que permitam uma melhoria contínua da manutenção preditiva, cujo objetivo é:

- Acompanhamento do trabalho desenvolvido;

- Avaliação do desempenho;

- Identificação de debilidades;

- Discussão e elaboração de propostas de melhoria a implementar.

7 Conclusão

A otimização do retorno do investimento em manutenção preditiva não se limita à redução de custos de inspeção. Sendo o custo de inspeção uma pequena parte do custo de manutenção, a otimização do retorno do investimento passa por identificar e recorrer, à melhor combinação de tecnologias e procedimentos de inspeção.

Referências

- ISO 20816-1:2016 Mechanical vibration — Measurement and evaluation of machine vibration — Part 1: General guidelines