Introdução à análise de vibrações em turbomáquinas

Neste artigo faz-se uma introdução à análise de vibrações em turbomáquinas.

Este artigo pertence a uma série, que constitui o material de suporte do curso de análise de vibrações em turbomáquinas. As ligações para os outros artigos podem ser encontradas aqui.

Introdução à análise de vibrações em turbomáquinas –como as turbomáquinas são especiais em termos económicos?

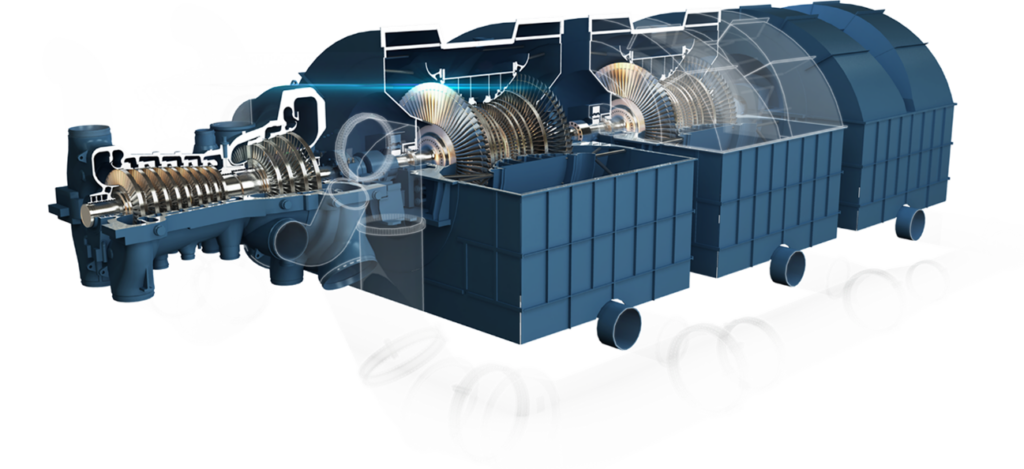

As turbomáquinas são as máquinas rotativas, com maior potência, que se encontram na indústria. As maiores funcionam nas centrais de geração de energia, mas encontram-se muitas outras a funcionar como acionamentos, especialmente na indústria petroquímica.

A seguir encontra-se uma imagem da maior turbina a vapor existente, instalada numa central nuclear no Reino Unido, com a potência de 1900 MW. Para proteger esta máquina de vibrações excessivas e recolher informação de diagnóstico, foi instalado um sistema permanente protetivo e preditivo VM600 da Vibrometer.

Em Portugal não existe nada parecido, mas mesmo assim existem algumas turbomáquinas de grande dimensão. Na tabela a seguir pode-se ver o TOP10 das maiores turbomáquinas, por potência, em Portugal.

TOP10 das maiores turbomáquinas, por potência, em Portugal

| Lugar no TOP10 | Barragem | Nº de grupos | Potência de cada grupo (MW) |

| 1 | Grupos geradores a gás da Central do Pego | 2 | 418 |

| 2 | Grupos geradores a gás da Central do Carregado | 3 | 392 |

| 3 | Grupos geradores (reversíveis) da barragem de Venda Nova III | 2 | 373 |

| 4 | Grupos geradores a gás da Central da Tapada do Outeiro | 3 | 330 |

| 5 | Grupos geradores hídricos Francis na barragem do Alto-Lindoso | 2 | 315 |

| 6 | Grupos geradores hídricos na barragem do Alqueva | 2 | 260 |

| 7 | Grupos geradores hídrico na barragem do Picote II | 1 | 246 |

| 8 | Grupos geradores hídrico na barragem do Fridão | 1 | 241 |

| 9 | Grupos geradores a gás da Central de Lares | 2 | 221 |

| 10 | Grupos geradores hídrico na barragem do Gouvães | 4 | 220 |

Estas máquinas têm custos de indisponibilidade e de manutenção muito elevados relativamente à maioria das outras máquinas rotativas.

Assim justificam um investimento maior em técnicas proteção e de controlo de condição, que contribuam para a sua disponibilidade e fiabilidade.

O que é específico das turbomáquinas em termos de vibrações?

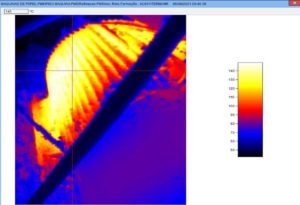

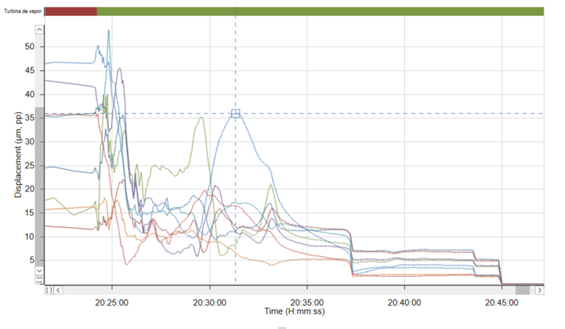

Embora as vibrações medidas com as turbomáquinas em regime estacionário, forneçam muita informação relevante para o conhecimento da sua condição de funcionamento, muitas vezes isto não é suficiente.

Em primeiro lugar, alguns dos modos de falha deste tipo de máquinas evolui em poucos segundos. Em consequência, de forma a serem protegidas de vibrações excessivas, tem de ser monitoradas em permanência. A monitorização de vibrações periódica, com um equipamento portátil, não protege as máquinas de avarias com evolução rápida.

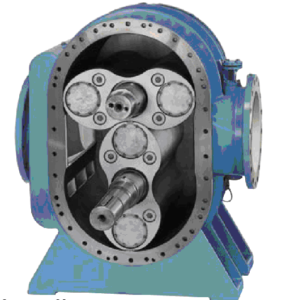

Para este tipo de máquinas, com chumaceiras de pelicula de óleo, os sensores mais utilizados são os de proximidade, instalados aos pares, em cada chumaceira.

É em regime transitório que se consegue obter informação mais completa, nomeadamente durante os arranques e paragens.

Já existindo sensores e sistema de monitorização protetivo a tarefa de recolher dados em regime transitório é simplificada.

A recolha da informação das vibrações de diagnóstico, em regime transitório, é assim justificada pela otimização da tomada de decisões sobre estes ativos e pelo retorno deste investimento.

A recolha da informação das vibrações de diagnóstico pode ser efetuada pelo sistema permanente ou, em alternativa, com um analisador multicanal portátil.

Introdução à análise de vibrações em turbomáquinas – A necessidade de um analisador de vibrações multicanal

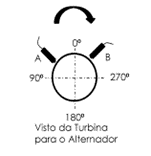

Devido à dimensão destas máquinas e terem de projeto chumaceiras de película de óleo, normalmente são instrumentadas em permanência com sensores de deslocamento e monitores de vibrações. Isto é assim para as proteger de danos gerados por vibrações excessivas. Este tipo de sensores, permite a implementação de técnicas de monitorização de vibrações específicas. Para se tirar o maior partido desta informação, é necessário que todos as medidas sejam efetuadas em paralelo, simultaneamente. Ou seja, para esta informação ser disponibilizada, as medidas não podem ser efetuadas em sequência com um coletor de dados/analisador de vibrações.

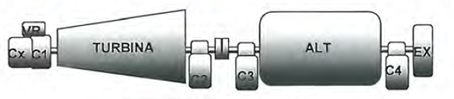

Por exemplo, para um grupo turbina-alternador, com quatro chumaceiras é comum existirem oito sensores de deslocamento (dois por chumaceira) e um tacómetro montados em permanência. Para se efetuarem as medidas neste grupo de sensores é necessário existir um analisador multicanal com 9 canais de entrada.

Assim é comum, para este fim, serem utilizados analisadores com um mínimo de 20 canais como é o caso do analisador da marca Vibrometer usado pela DMC, que se vê na figura.

Com o seu poderoso analisador multicanal, da marca Vibrometer, a DMC disponibiliza o serviço de ensaios de turbomáquinas, nomeadamente em arranque e paragens.