Integração de tecnologias de manutenção preditiva – uma perspetiva

Manutenção preditiva e integração de tecnologias – uma perspetiva

1 Manutenção preditiva – o custo e o retorno do investimento

Neste artigo focam-se os benefícios e formas de implementar a manutenção preditiva e integração de tecnologias.

Atualmente é aceite sem contestação que, em muitas indústrias, a manutenção preditiva é essencial para aumentar a disponibilidade dos ativos e proporciona a forma mais económica de gerir os ativos industriais.

Também é sabido que na maioria das unidades industriais, o maior custo de implementação de um sistema de manutenção preditiva é o correspondente ao custo do pessoal para o implementar. De facto, este custo normalmente ultrapassa largamente o custo do investimento em equipamentos.

De acordo com as modernas filosofias de gestão existe um grande foco em tirar o maior partido dos investimentos efetuados nestas técnicas e nomeadamente do trabalho dos técnicos que implementam as técnicas de inspeção usadas em manutenção preditiva.

2 – Manutenção preditiva e integração de tecnologias – a situação atual

Atualmente a maioria das técnicas mais utilizadas em manutenção preditiva está madura, como seja por exemplo o caso das vibrações, termografia, análise de óleos, etc. Isto significa que estas tecnologias estão dominadas, existem técnicos formados para as aplicar e os benefícios e objetivos mais fáceis de atingir já o foram.

Todavia, devido à permanente pressão para atingir melhor resultados económicos, como sempre, está-se à procura de oportunidades de melhoria. Por outro lado, é bastante mais difícil implementar melhorias inovadoras do que cortar custos. De facto, é preciso bastante mais imaginação e criatividade para implementar melhorias do que para chegar a uma folha de cálculo e cortar aqui e ali. Mas de facto é este o desafio que enfrentam os gestores de ativos industriais.

Ora, a maioria dos técnicos de efetuam inspeções em programas de manutenção preditiva está fortemente empenhado em efetuar o seu trabalho da melhor forma de possível. No entanto é difícil ir mais longe do que as ferramentas que têm lhes permitem. Quando se se disponibilizam ferramentas mais poderosas ou se melhora o seu entorno organizativo, inevitavelmente isto vai resultar na identificação de mais avarias e num maior retorno do investimento efetuado no sistema de manutenção preditiva.

De facto, criar as condições que propiciem a identificação de mais avarias e modos de falha com o mesmo trabalho, é o desafio dos gestores técnicos. Sem dúvida que a integração de informação e tecnologias de manutenção preditiva é um caminho a explorar.

3 – Manutenção preditiva e integração de tecnologias – a definição das que devem ser utilizadas

3.1 – Máquinas e equipamentos a controlar

Não é comum englobar no programa de manutenção preditiva todas as máquinas de uma instalação. Assim regra geral os equipamentos onde se vai fazer uma manutenção em função da sua condição obedecem aos seguintes critérios:

- A máquina é crítica para a produção;

- É crítica para a qualidade;

- Tem custos de manutenção elevados;

- É crítica para a segurança;

- O deficiente funcionamento da máquina tem efeitos negativos no ambiente;

- É economicamente viável controlar a condição da máquina.

3.3 – Definição de avarias e modos de falha a detetar

Cada componente de um equipamento pode avariar-se de uma ou mais maneiras. Assim uma máquina pode avariar-se de múltiplas maneiras. Normalmente pretende-se detetar os seguintes tipos de avarias:

- As mais comuns

- Aquelas que põem em causa a segurança

- As com consequências mais onerosas em termos de custos, qualidade e ambiente

Se no caso das máquinas rotativas existem técnicas de controle fáceis de implementar, o mesmo já pode não se passar com outros tipos de equipamentos. Assim a facilidade com que se podem detetar os sintomas uma determinada avaria é um fator a tomar em conta.

|

Sintoma Defeito |

Temperatura | Pressão |

Caudal |

Vibrações |

| Desequilíbrio |

X |

|||

| Desalinhamento |

X |

X |

||

| Rolamentos |

X |

X |

||

| Desaperto |

X |

|||

| Folgas |

X |

Figura – Avarias comuns em máquinas rotativas e respetivos sintomas

3.4 – Técnicas de inspeção

Os melhores parâmetros de medida que podem ser utilizados para fins do controlo de condição de uma máquina são aqueles cuja medição não interfira com o seu funcionamento. Entre as técnicas de inspeção existentes, podem‑se referir por exemplo as seguintes:

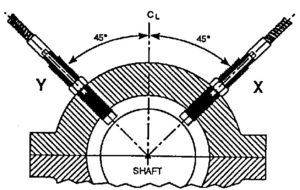

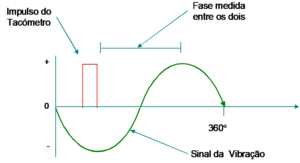

- Controle de Vibrações

- Nível global

- Choques nos rolamentos

- Espectro de frequência

- Controle de Desgaste

- Análise de óleos

- Detetores de partículas

- Ferrografia

- Controle de Temperaturas

- Controle de Ruídos

- Controle de Fugas

Cada uma delas tem vantagens e defeitos, para além das suas limitações próprias. A sua aplicação implica, portanto, um conhecimento de todos os fatores em jogo, sendo comum aplicar‑se mais de uma técnica em cada máquina, quer como parâmetro para acompanhamento de uma tendência, quer para verificação da condição.

Quando se seleciona uma técnica de controlo para uma máquina critica, é importante notar que as máquinas se avariam porque uma ou mais componentes críticas falham.

Assim sendo, os métodos mais sensíveis de inspeção de uma máquina, funcionam através de deteção de sintomas de avaria em componentes individuais, visto o maior desvio das condições normais estar concentrado nesses sintomas tornando a anomalia mais fácil de detetar.

A seleção de um método de controlo depende assim do tipo de componentes mais suscetíveis de se avariar e do modo como isto ocorre. Podem‑se então considerar as hipóteses possíveis de controlar a degradação dessas componentes e poderá até ser possível encontrar uma só técnica que possa detetar todo o tipo de avarias prováveis numa máquina com uma eficácia razoável.

No caso da avaria que se pretende controlar ter uma evolução muito rápida pode-se tornar necessário montar uma monitoragem permanente. Caso este sistema tenha a capacidade de acionar um relé para parar a máquina, designa-se então, por protetivo. É a chamada Monitoragem Protectiva. Caso o objetivo da monitoragem seja o de extrapolar, a partir do seu comportamento atual e do passado recente, o seu comportamento futuro, designa-se então por Monitoragem Preditiva.

Por outro lado, a situação específica da manutenção de cada unidade industrial vai impor alguns constrangimentos na escolha das técnicas de inspeção e formas das implementar.

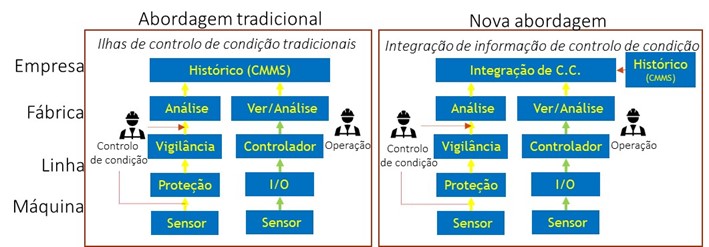

4 – Manutenção preditiva – os obstáculos à integração de tecnologias e soluções

O que se acabou de referir não tem nada de novo e apresenta a abordagem tradicional que se faz à escolha de tecnologias de manutenção preditiva. É através desta abordagem que se chegou por exemplo à utilização da medição de vibrações para controlo de equipamentos dinâmicos e à termografia para controlo de equipamentos elétricos, que são de frequente utilização. Também o mais frequente é que estejam de costas uma para a outra, quase como se fossem utilizadas em organizações manutenção estanques em vez de estarem integradas.

O novo desafio consiste em conseguir otimizar a utilização destas tecnologias.

Existem dois tipos de desafios que se têm de encarar quando se pretende tirar o maior proveito das tecnologias de manutenção preditiva:

De organização:

- Compartimentação de diferentes grupos na organização e estanqueidade das diferentes fontes de informação;

- Motivação e qualificação das pessoas.

De meios técnicos da manutenção preditiva:

- Plataforma(s) informática(s) da manutenção preditiva;

- Equipamentos de inspeção.

4.1 Estanqueidade da informação da manutenção preditiva

Atualmente tornou-se um padrão as organizações industriais disporem de um ERP, ou similar, que lhes permita seguir detalhadamente os custos da manutenção.

De forma similar, com as plataformas informáticas da Gestão de Manutenção (CMMS), pretende-se também ter uma ferramenta que permita efetuar a gestão técnica dos ativos industriais de uma forma mais ou menos fluida.

Todavia a informação relevante para a manutenção preditiva, sobre a condição de funcionamento das máquinas, continua a estar dispersa e pulverizada. De facto, é comum esta informação não ter nenhuma visibilidade…

A busca pelo conhecimento mais profundo da condição de funcionamento dos órgãos de máquinas e equipamentos críticos é permanente. Um efeito desta busca permanente, por mais informação, é o excesso de informação em forma pouco legível.

Tome-se um exemplo concreto do conjunto de fontes de informação completamente distintas e independentes sobre o estado de uma máquina de uma instalação industrial típica:

- Medição de vibrações sobre centenas de máquinas (obtida com intervenção humana ou automática);

- Análise de óleos sobre dezenas de máquinas (obtida com intervenção humana);

- Termografia sobre centenas de instalações elétricas (obtida com intervenção humana);

- Informação do SCADAS (obtida automaticamente);

- Informação do CMMS/ERP (obtida com intervenção humana);

- Informação dos intervenientes da manutenção local (obtida com intervenção humana);

- Informação da lubrificação e análise de óleos (obtida com intervenção humana).

Tome-se também em conta que a tendência é para adicionar mais sistemas e informação e que, por muitos anos, nas máquinas existentes, muita da informação mais relevante não passará por mais sensores nas máquinas. Caso não exista um esforço para integração da informação esta situação não vai melhorar.

Daqui surge como óbvia a necessidade de integração desta informação toda que permita aos gestores uma análise intuitiva e simples, que num relance lhes dê uma visão do estado do ativo e os foque nos assuntos onde têm de investir recursos para otimizar o retorno dos seus investimentos.

Isto é o que deve ser atingido com a implementação de uma plataforma informática da informação da manutenção preditiva que torne acessível e transparente a informação, aos interessados.

Os canais de comunicação informais funcionam até um certo ponto. Quando as empresas crescem ou existe excesso de trabalho eles deixam de funcionar ou funcionam de forma deficiente. A necessidade de dispor de uma única plataforma integradora de informação que condense numa interface à medida das capacidades de um gestor, toda a informação existente, é óbvia.

Figura – Enfase na forma de apresentar a informação manutenção preditiva, que permita melhorar a Otimização da Gestão de Ativos Industriais

4.2 Motivação e qualificação das pessoas

Tome-se por exemplo o caso da informação sobre a condição de funcionamento dos equipamentos dinâmicos.

Os técnicos da inspeção de medição de vibrações passam os seus dias a inspecionar os equipamentos dinâmicos e a obter informação sobre o seu estado. Por outro lado, os técnicos da lubrificação também passam os dias à volta dos mesmos equipamentos, nas suas tarefas de lubrificação, e têm informação muito relevante sobre a sua condição de funcionamento.

No entanto é comum trabalharem de forma quase estanque…

Por outras palavras, os diversos subsistemas existentes no ambiente fabril necessitam de dispor uma única interface integradora, que permita, num relance, ter uma visão global do conjunto da informação gerada pelos diversos sistemas existentes e que chame a atenção para onde é necessário investir os recursos disponíveis. Para quem o pretender esta interface deve também dispor de recursos que permitam explorar a informação.

Para além disto também é de referir que é comum as organizações industriais não se esforçarem por recolher a informação que os lubrificadores têm sobre a condição de funcionamento das máquinas. De facto, é muito mais comum estarem muito preocupadas em reduzir custos…; é muito mais fácil…

Também, a prática normal nas organizações, consiste em que os técnicos de controlo de condição estejam, fortemente carregados com trabalho e que tenham de se empenhar fortemente para cumprirem rotinas de inspeção, muito exigentes em quantidade de trabalho. Não está, assim, ao seu alcance conseguir ultrapassar as falhas organizativas.

4.3 – Manutenção preditiva – oportunidades de melhoria nos equipamentos

Por outro lado, por mais que se utilizem equipamentos mais rápidos e se otimizem as rotinas de inspeção, os técnicos são confrontados diariamente com situações em que têm de fazer pausas no seu trabalho, por razões alheias à sua vontade. Existem assim inevitavelmente tempos mortos no trabalho de inspeção, que são uma oportunidade de melhoria.

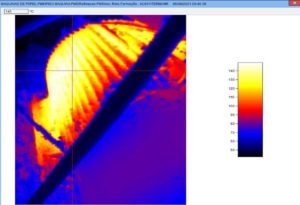

Tome-se por exemplo o caso do trabalho de medição de vibrações, em que se desconfia da existência de um aquecimento anormal e em que, caso o sistema de visão térmica estivesse ali, ele seria usado com proveito.

Assim parece óbvio que, por exemplo, integrar as duas tecnologias, é um passo na otimização do trabalho de inspeção, do ponto de vista técnico e económico, com um retorno do investimento garantido.

4.4 O exemplo das vibrações e a termografia como técnicas de manutenção preditiva

A análise de vibração e a termografia são técnicas de controlo de condição frequentemente usadas para manutenção preditiva. Historicamente, estas duas tecnologias estão separadas e usadas de forma distinta.

A análise de vibração é implementada usando analisadores de vibração, enquanto a termografia é implementada usando câmaras de imagem infravermelha.

Assim a análise de vibrações é normalmente usada para conhecer a condição de equipamentos dinâmicos em que os modos de falha mais comuns geram vibrações. Por outro lado, a termografia é mais utilizada mais para saber a condição de funcionamento de equipamentos elétricos e refratários cujos modos de falha mais comuns geram aquecimentos anormais.

Todavia também é sabido que muitas anomalias mecânicas geram aquecimentos anormais e são propicias à utilização, com proveito, da termografia.

4.5 A tendência para a estanqueidade da aplicação destas tecnologias

É comum os equipamentos de analise de vibrações e de termografia existirem nas organizações de manutenção com duas aplicações totalmente diferentes.

O facto de as duas técnicas estarem totalmente separadas faz também com que o trabalho burocrático associado aos relatórios, exista em aplicações informáticas diferentes que não estão pensadas para procurar sinergias.

Também a informação das vibrações normalmente vai para a manutenção mecânica enquanto a de termografia tende a ir para a manutenção elétrica.

Esta situação é propicia a que não se gerem sinergias da utilização das duas técnicas.

4.6 – A junção das duas tecnologias numa única plataforma

E se as duas tecnologias se pudessem juntar numa única plataforma? Isto é possível através da integração da funcionalidade de imagem e análise de imagem num equipamento portátil de vibração.

Além disso, os programas informáticos integrados tornam muito mais prático para um técnico dispor da capacidade necessária para realizar a termografia e a análise de vibrações. Na verdade, muitas pessoas são certificadas para usar os dois. Muitos dos sistemas mecânicos e elétricos são melhor avaliados usando ambas as tecnologias.

4.7 O analisador de vibrações com camara de termografia como plataforma de integração de tecnologias de manutenção preditiva

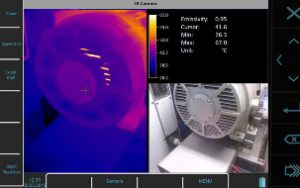

A seguir podem-se ver imagens dum equipamento utilizado como analisador e como camara de termografia.

|

|

| Analisador | Máquina fotografia e termografia |

Este equipamento integra as seguintes tecnologias de manutenção preditiva:

- Vibrações – analisador e coletor de dados;

- Termografia;

- Análise de corrente de alimentação;

- Ultrassons;

- Máquina fotográfica;

- Estetoscópio;

- Gravador de sinais;

- Equipamento de equilibragem no local;

- Controlo de lubrificação.

Neste equipamento, quando se pretende utilizar, a camara de termografia é ligada a uma ficha USB existente na parte de cima do equipamento, como se pode ver nas fotografias.

|

|

A camara de termografia normalmente anda no bolso do inspetor e é montada quando este a pretende utilizar. Assim pode ser utilizada de forma ótima no trabalho de inspeção.

Na imagem a seguir apresentada pode ser visto um rolamento com aquecimento anormal, conforme apresentada pelo, em campo.

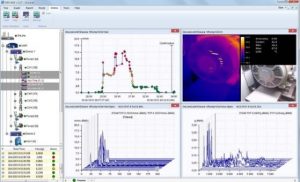

4.8 Uma aplicação informática integradora das distintas tecnologias

A seguir mostra-se um exemplo de aplicação informática que integra as diferentes tecnologias e que permite gerar relatórios de inspeção de vibrações e termografia, automaticamente, aliviando a carga burocrática associada ao trabalho de inspeção.

5 – Conclusão

A medição de vibrações, a termografia, a análise de óleos e outras técnicas de manutenção preditiva são tecnologias maduras. Os avanços e ganhos que agora podem ocorrer, vão surgir de soluções organizativas e equipamentos inovadores de integração informação e tecnologias de manutenção preditiva, como seja por exemplo o caso das vibrações e a termografia.