Turbomáquinas y órbitas

El tema tratado en este artículo consiste en turbomáquinas y órbitas..

Este artículo pertenece a una serie., el cual constituye el material de apoyo para el curso de análisis de vibraciones en turbomaquinaria. Los enlaces a los otros artículos se pueden encontrar aquí.

1 Turbomáquinas y órbitas – construcción de la órbita

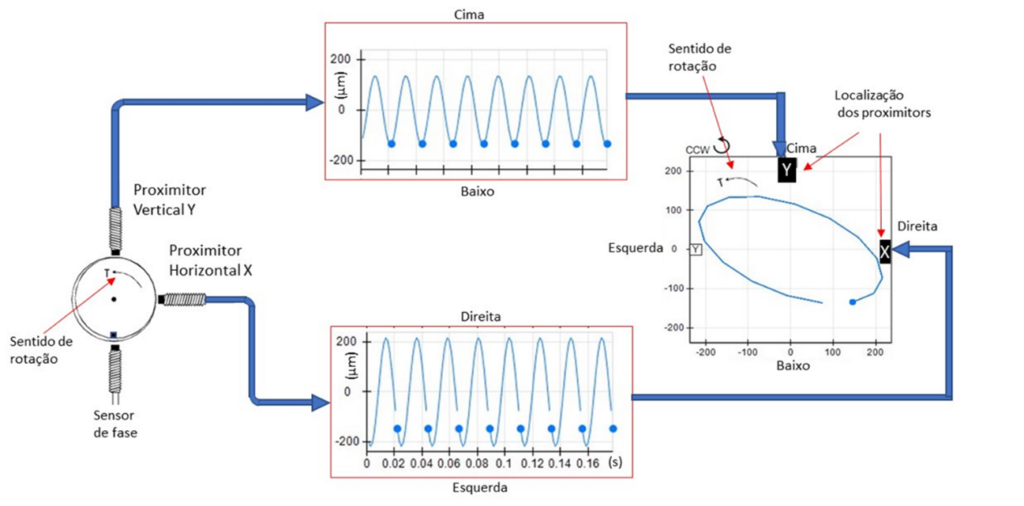

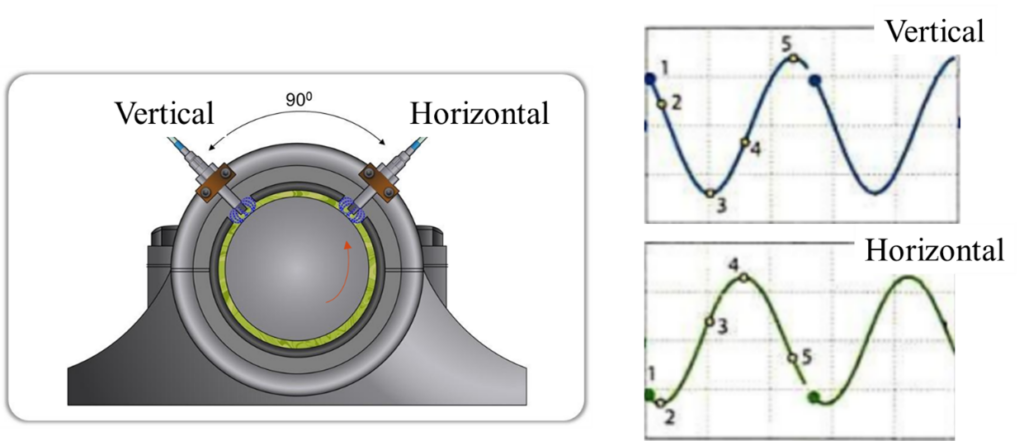

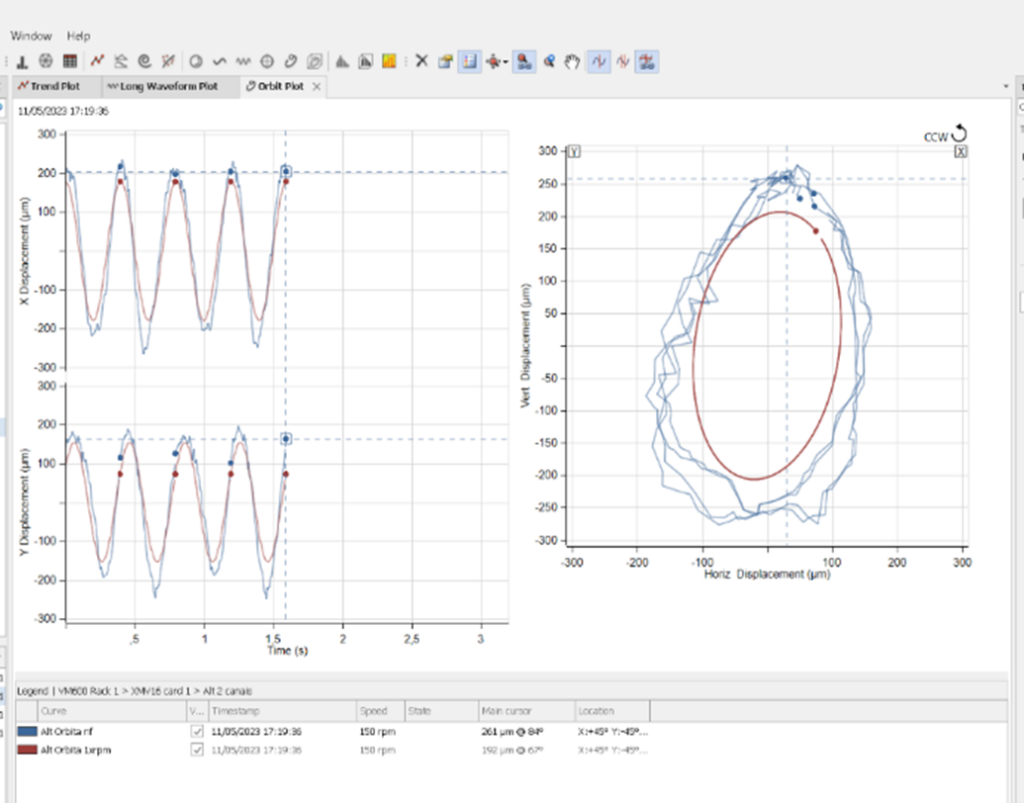

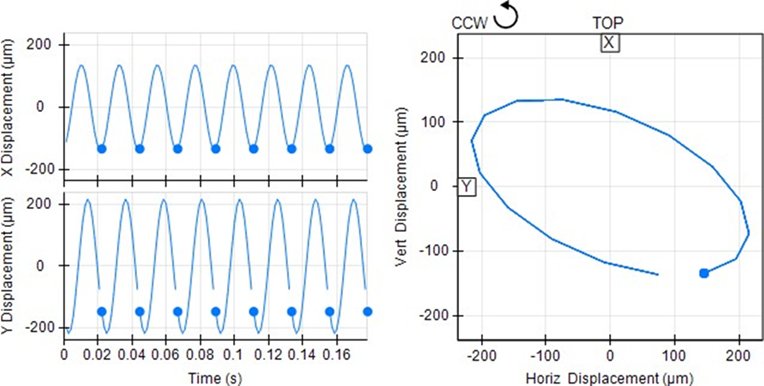

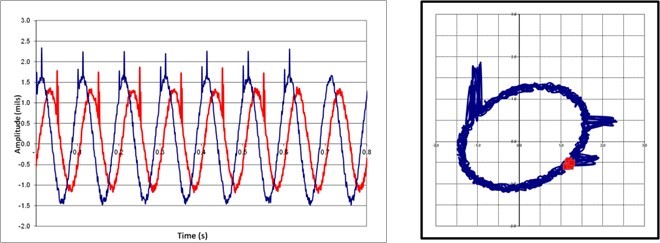

La órbita combina los datos presentes en las formas de onda de un par de sensores de proximidad, desfasados de 90º, en un rodamiento. Esto crea un gráfico que muestra el movimiento del centro del eje., a dos dimensiones. En la órbita de la figura los sensores están colocados a 0° y 90°.

Figura – Órbita resultante del par de sensores de desplazamiento XY

En orbita, un punto está definido por un par de valores X e Y, que se obtiene a través de la información contenida en las señales en el tiempo.

El centro del gráfico está definido por el promedio de los valores X e Y de las dos formas de onda..

Un impulso emitido por el sensor de fase actúa como referencia: el punto negro muestra la ubicación del centro del eje cuando se produce este impulso.

Para completar la gráfica, la ubicación de los sensores y el sentido de giro del eje se muestran en la figura anterior.

Sentido de rotación

Tenga en cuenta que la dirección de rotación del eje no se puede determinar a partir de la órbita sin información adicional.. La mejor forma de determinar la dirección de rotación es examinar la máquina.. Otra opción es utilizar órbitas en rotación lenta, que actúan en la dirección del movimiento de precesión.

tan, sabiendo que la máquina está en rotación lenta, permite determinar el sentido de giro observando el sentido de precesión.

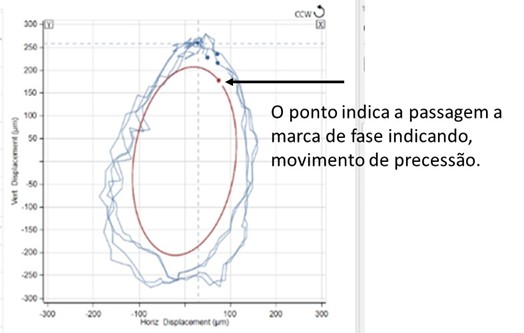

La dirección de la precesión también está determinada por la secuencia espacio/círculo azul de la órbita de la figura..

A continuación puedes ver un vídeo sobre este tema..

La marca del sensor de fase

La marca del sensor de fase es un círculo azul en las formas de onda y la órbita. Por ejemplo, se puede ver que el máximo de la forma de onda del sensor vertical, él viene 180 grados más allá de la marca del sensor de fase, del circulo azul.

El punto donde el eje está más cerca del sensor.

En la figura anterior, un ciclo de vibración está representado en el gráfico de órbita. El pico positivo de la señal en el tiempo siempre representa la aproximación más cercana del eje al sensor asociado. Por el contrario, el pico negativo significa la mayor distancia

Convenciones de orientación de montaje del sensor

Existen varias convenciones para ingresar la orientación del sensor: UE, Matemáticas, Instituto de vibraciones electrónicas de EE. UU..

Estas convenciones permiten ingresar la misma información sobre el ángulo de montaje del sensor, porque cada convención especifica la orientación física absoluta del sensor en grados (°) o radianes relativos al dato fijo de la máquina. Esto permite conocer las orientaciones individuales de los sensores y la relación (ángulo de orientación) entre diferentes sensores a presentar. Esto es particularmente importante para cualquier medición de dos canales., donde los sensores están montados a 90° entre sí.

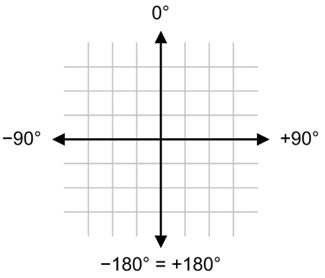

orientación del sensor – UE

Según el convenio de la UE (o Vibrocámara), 0° corresponde a 12 horas (TDC). Otros ángulos se miden en relación con este ángulo usando un componente de dirección (negativo “-” o positivo “+”).

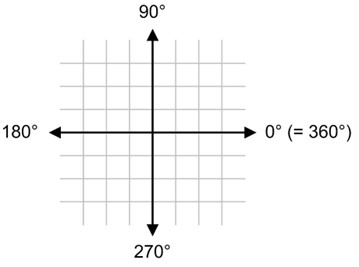

orientación del sensor – Matemáticas

Según la convención matemática (para matemáticas), se utiliza un sistema de coordenadas cartesianas, donde 0° corresponde a 3 horas. Los otros ángulos se miden en sentido antihorario en relación con este ángulo.

orientación del sensor – EE.UU.

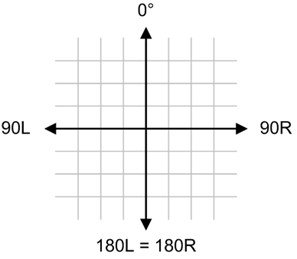

Según la convención de EE. (o Bently Nevada™), 0° corresponde a 12 horas (TDC, punto muerto superior). Otros ángulos se miden en relación con este ángulo usando un componente de dirección (“L” izquierda o “R” derecha).

Orientación según la convención del Vibration Institute

El sensor horizontal siempre está 90º a la derecha del sensor vertical, al mirar el lado de la transmisión de la máquina (convención del instituto de vibración). Tenga en cuenta que la vibración horizontal precede a la vertical en 90°, para una rotación de husillo, en sentido anti-horario.

Figura – Convención de medición de sonda de proximidad. El sensor horizontal siempre está 90º a la derecha, hacer sensor vertical, al mirar el lado de la transmisión de la máquina

Las ubicaciones de los sensores se indican al final de los gráficos., que proporciona una referencia visual uniforme, independientemente de la orientación de montaje de los sensores.

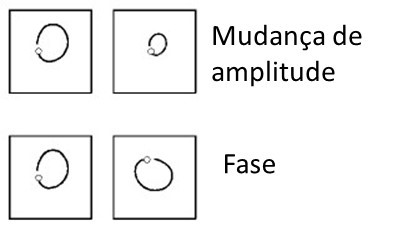

2 Turbomáquinas y órbitas – Órbitas filtradas y sin filtrar

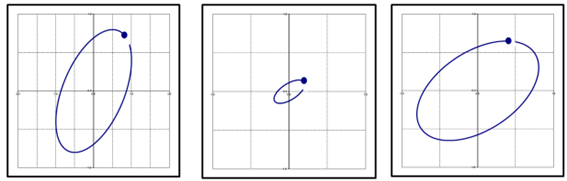

Como órbitas filtradas no se construyen directamente a partir de la información del par de formas de onda. La señal de tiempo recogida por los sensores se filtra a una determinada frecuencia y luego se utiliza para la construcción de la órbita filtrada..

Figura – Órbitas filtradas (rojo) y sin filtrar (azules)

3 La referencia de fase y velocidad de rotación – Sensor de fase (keyphasor)

La secuencia de espacio / punto de la órbita representa el efecto de la sensor de fase. Este impulso representa un evento en el tiempo que ocurre una vez por rotación del eje.. La señal proviene de un sensor de proximidad particular que se coloca radialmente en una posición axial diferente.

El impulso de la sensor de fase le permite indicar la ubicación del centro del eje en el momento en que, la muesca producida en el eje para el propósito, pasa a través de este sensor durante la rotación. La secuencia de espacio / punto indica la dirección del incremento de tiempo.

En órbitas filtradas el norteX la velocidad de rotación, me que norte es un entero, los puntos sucesivos se insertarán en el gráfico sensor de fase, que se superpondrán entre sí. El punto de sensor de fase agrega información que es útil para determinar la dirección instantánea del movimiento del eje y para estimar la fase absoluta, la frecuencia de vibración en órdenes de la velocidad de rotación y, por último, el modo de vibración del rotor.

4 Turbomáquinas y órbitas – Información presente en las órbitas

El reloj, especialmente se dotada de sensor de fase, se puede utilizar para medir la amplitud de pico a pico en cualquier dirección radial, la frecuencia relativa de la vibración o la dirección de precesión.

El perfil de la órbita puede proporcionar pistas importantes sobre el comportamiento de las máquinas., destacar cambios en la respuesta que tradicionalmente hubieran sido imperceptibles, y ayudar a identificar la ubicación donde puede ocurrir el problema en relación con la posición de los componentes de la máquina. La órbita muestra la trayectoria del eje en relación con la posición media., no hay información sobre la posición media del eje. Para obtener la posición media del eje, hay otros tipos de gráficos.

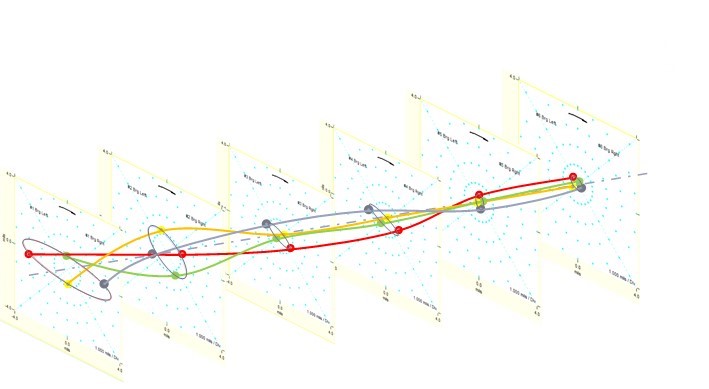

Las cartas de órbita se pueden crear desde la misma ubicación y a diferentes velocidades (datos transitorios), para mostrar la evolución de la vibración del eje al aumentar la velocidad.

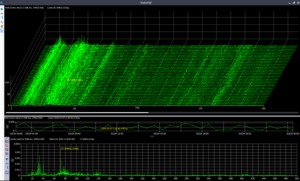

Figura – corbitt – La órbita a diferentes velocidades de rotación y se puede ver el aumento en el nivel de vibraciones con el aumento de la velocidad

En el siguiente vídeo se puede ver la evolución de la órbita filtrada, durante la prueba de una turbomáquina.

Video

Por otro lado, Se pueden crear órbitas desde diferentes ubicaciones axiales y a la misma velocidad., para mostrar el modo de vibración del eje.

5 – Turbomáquinas y órbitas – La medición pico a pico en órbita

Una medida que se puede realizar en una órbita es la amplitud de pico a pico..

Hay dos aspectos fundamentales a la hora de utilizar esta medida.

- primero, La medición de pico a pico debe realizarse en paralelo al eje de medición del sensor.. Simplemente mida vertical u horizontalmente, en este caso, produciría resultados diferentes e incorrectos.

- Segundo, La medición de pico a pico se realiza entre tangentes que también son perpendiculares al eje de medición del sensor.

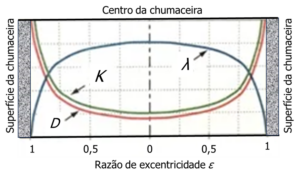

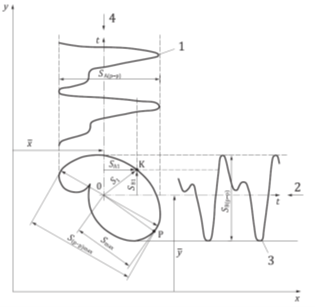

Las cantidades primarias de interés, en mediciones de vibraciones en un eje, son las variables que describen la forma de la órbita. Considere la órbita del eje que se muestra en la siguiente figura., suponiendo que hay dos transductores A y B, montados a 90º entre sí, que se utilizan para medir la vibración del eje.

Leyenda

| 1 | forma de onda del transductor A |

| 2 | transductor A |

| 3 | Forma de onda del transductor B |

| 4 | transductor B |

| X, y | ejes de referencia fijos |

| 0 | posición media integrada en el tiempo de la órbita |

| él | valores medios integrados en el tiempo del desplazamiento del eje |

| K | posición instantánea del centro del husillo |

| PAG | posición del eje, para el desplazamiento máximo desde la posición media integrada en el tiempo |

| S1 | valor instantáneo del desplazamiento del eje |

| Smax | valor máximo del desplazamiento del eje desde la posición media 0 integrado en el tiempo |

| SA1, SB1 | valores instantáneos de desplazamiento del eje en las direcciones de los transductores A y B respectivamente |

| S(páginas)max | valor máximo de cambio de pico a pico |

| SUNA(páginas), SB(páginas) | Valores pico a pico del desplazamiento del eje en las direcciones del transductor A y B |

| USAR | En este esquema ilustrativo SUNA(páginas) = S(páginas) vistaSUNA(páginas) > SB(páginas) |

Figura — Definición de las magnitudes de desplazamiento del eje según el ISO20816

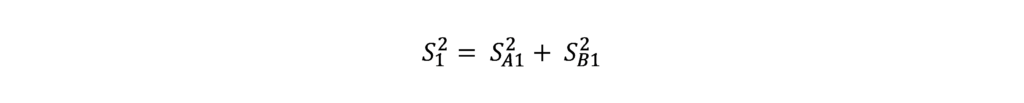

en un instante dado, el centro del eje coincidirá con el punto K en la órbita, y el valor instantáneo correspondiente del desplazamiento del eje desde la posición media será S1. sin embargo, en la dirección de los transductores, A y B, los valores instantáneos del desplazamiento del eje desde la posición media serán SA1 mi SB1, respectivamente. La relación entre estas cantidades viene dada por la siguiente fórmula:

Los valores de S1, SA1 mi SB1 variar con el tiempo, a medida que el centro del eje se mueve alrededor de la órbita; las formas de onda medidas por cada transductor, se muestran en la figura anterior..

USAR – Orbita de forma elíptica, entonces estas formas de onda son sinusoidales puras de la misma frecuencia.

El valor pico a pico del desplazamiento en la dirección A del transductor, SUNA(páginas), se define como la diferencia entre el desplazamiento máximo y mínimo del transductor A y de manera similar para SB del transductor B. claramente los valores, SUNA(páginas) mi SB(páginas), no será igual y, en general, será diferente de las mediciones realizadas en otras direcciones radiales. por lo tanto, el valor de compensación de pico a pico depende de la dirección de medición.

Dado que estas cantidades medidas son independientes del valor absoluto de la posición media, no es necesario utilizar sistemas que puedan medir tanto valores medios como alternos.

El cambio de pico a pico, Es la cantidad más utilizada para monitorear la vibración de la maquinaria rotativa..

Mientras que la medición de desplazamiento de pico a pico, en cualesquiera dos direcciones ortogonales dadas es un asunto simple, la cantidad y la posición angular del desplazamiento máximo de pico a pico que se muestra en la figura anterior es difícil de medir directamente. sin embargo, en la práctica, se consideró aceptable utilizar cantidades de medición alternativas, que permitan obtener una aproximación adecuada para el valor máximo del desplazamiento pico a pico.

Para determinaciones más precisas, es necesario examinar la órbita de la vena con más detalle, por ejemplo, con un osciloscopio.

Los tres métodos más comunes para obtener aproximaciones satisfactorias se describen a continuación..

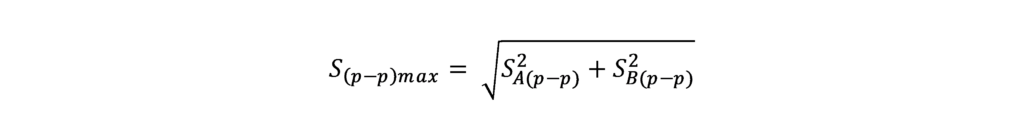

Método A: Valor resultante de los valores de desplazamiento del eje de pico a pico medidos en dos direcciones ortogonales

El valor de S(páginas)max puede obtenerse por aproximación de la fórmula:

Usando la fórmula como una aproximación, cuando la vibración es predominantemente a la frecuencia de rotación, usualmente sobreestima el valor de S(páginas)max , con un error máximo de 40%.

El error máximo ocurre, para una órbita circular, y se encoge progresivamente a medida que la órbita se vuelve más plana, con cero errores, en el caso de una órbita deformada, en línea recta.

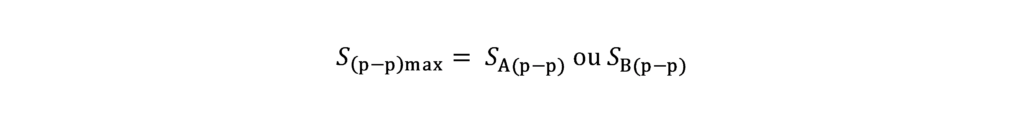

Método B: Obtención del valor pico de desplazamiento del eje pico a pico a partir de los valores medidos en dos direcciones ortogonales.

El valor de S(páginas)max puede obtenerse por aproximación de la siguiente fórmula:

cualquiera que sea el más grande.

Usando la fórmula anterior, como una aproximación cuando la vibración está predominantemente en la frecuencia rotacional, suele subestimar el valor de S(páginas)max, con un error máximo de aprox. 30%.

El error máximo se produce cuando la órbita es plana y reduce progresivamente su valor a medida que la órbita se vuelve circular., con cero error cuando la órbita es completamente circular.

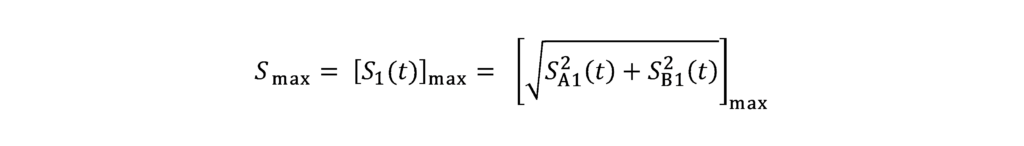

Método C: medida de Smax

El valor instantáneo del desplazamiento del eje se puede definir por S1, como se muestra en el anterior, que se deriva de las medidas del transductor SA1 mi SB1, usando la fórmula ( ). hay un punto en la trayectoria, definido por P, en la figura anterior, donde el desplazamiento desde la posición media 0, es máximo. El valor de S1 correspondiente a esta posición, se llama smax, que se define como el valor máximo de desplazamiento según la siguiente fórmula:

El punto de la órbita donde Smax ocurre, no coincide necesariamente con los puntos donde SA1 mi SB1, están en sus valores máximos. Claramente, para una determinada trayectoria, hay un valor de Smax, ser independiente de la posición de los transductores de medida, desde la posición media 0, no cambies.

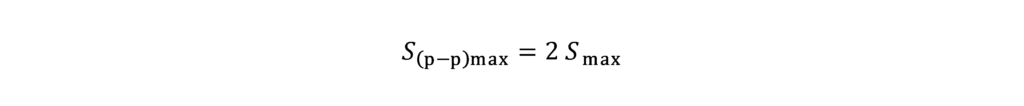

El valor de S(páginas)max puede obtenerse por aproximación usando la siguiente fórmula:

Esta fórmula es correcta cuando las dos medidas ortogonales, de los cuales Smax se deriva de, son sinusoidales, frecuencia única. En la mayoría de los casos, esta fórmula sobrestima S(páginas)max ya que esto depende de la naturaleza de los componentes de vibración armónicos presentes.

Nótese que implícito en la definición de Smax, es el requisito de conocer el valor promedio integrado en el tiempo del desplazamiento del eje. La medida de Smax es, por lo tanto, limitado a sistemas de medición que pueden medir valores medios y alternos. Además, calificación de Smax, de las señales producidas por dos transductores de vibración, es un procedimiento matemático relativamente complejo, que requiere instrumentación especializada.

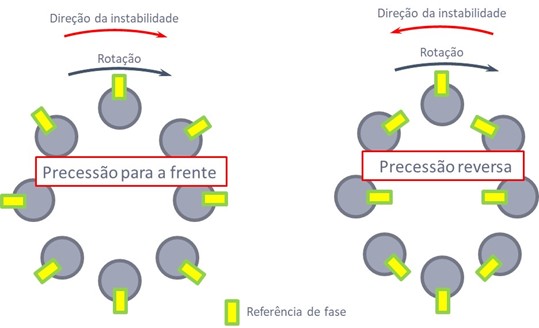

6 Turbomáquinas y órbitas – el sentido de la precesión

La órbita se utiliza para determinar la dirección de la precesión del eje.. En otras palabras, la dirección de rotación de la órbita puede ser opuesta a la dirección de rotación del eje.

El punto de sensor de fase indica la dirección del aumento del tiempo, sentido que será la precesión de la vena. Una vez determinado, la dirección de la precesión se puede comparar con la dirección de rotación para confirmar que nos enfrentamos a la precesión para a frente (coincidencia de sentido de rotación y precesión) o para atrás (sentido de precesión contrario a la rotación).

En órbitas complejas, el eje se puede precesar hacia adelante en una parte y precesión hacia atrás durante el resto de la órbita.

La precesión hacia adelante es la vibración observada con mayor frecuencia.. La órbita descrita por el centro del eje gira en la misma dirección que la rotación. La precesión inversa ocurre con la órbita descrita por el centro del eje que gira en la dirección opuesta de rotación.. Esto puede suceder durante la fricción entre el eje y el rodamiento., por ejemplo, o entre múltiples velocidades críticas.

Precesión de referencia de fase

La convención normal de "bola espacial" indica precesión hacia adelante. marcas de fase “ella estaba – espacio” indicar precesión inversa. Para identificar esto, verifique siempre la orientación de la sonda y la dirección de rotación.!

La fase de varios componentes de la señal.

La órbita filtrada se puede utilizar para estimar la fase absoluta de los dos componentes de la señal..

Esta estimación será más precisa para órbitas circulares., y menos preciso para órbitas elípticas debido al movimiento a velocidad angular constante de la órbita circular a lo largo de su trayectoria (intervalos de tiempo iguales y ángulos similares entre puntos).

En órbitas elípticas, la velocidad angular de la órbita no es constante (intervalos de tiempo iguales, pero diferentes ángulos entre puntos). Como la fase es una medida de tiempo, estas variaciones en la velocidad angular provocan imprecisiones al intentar estimar la fase con respecto a cada sensor.

7 Turbomáquinas y órbitas – Forma de deflexión operativa

La siguiente figura ilustra un conjunto de órbitas de velocidad de rotación 1X en las que el sensor de fase indicar la ubicación del centro del husillo, en cada plan de medición, en el instante en que ocurre el impulso. Estos puntos se pueden unir mediante una línea., para obtener una estimación de cuál será el comportamiento del eje a lo largo de su longitud.

El movimiento del eje ocurre a diferentes velocidades en diferentes partes de la órbita.. Sin indicaciones adicionales, la ubicación del eje no se conoce en un momento dado.

El impulso de la sensor de fase es la solucion, proporcionar la referencia a tiempo para un punto, en particular, en cada órbita.

Figura – En cada órbita, el impulso de sensor de fase muestra la ubicación de ese punto en el eje

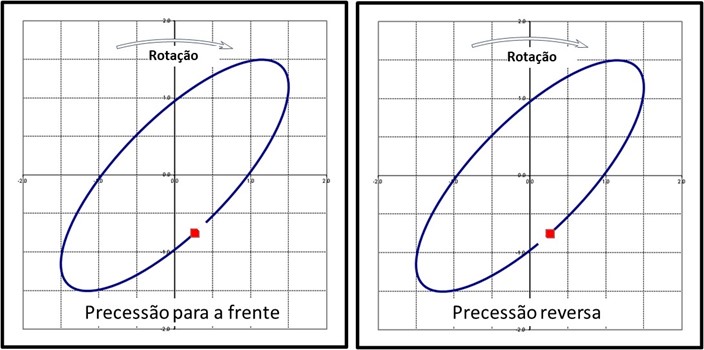

8 Turbomáquinas y órbitas – presentación de la Órbita asociada con las ondas de señal en el tiempo

Este tipo de gráfico combina la órbita con dos formas de onda de la señal en el tiempo.. La forma de onda resultante de la lectura Y se muestra debajo de la X, ambos a la izquierda de la órbita, como se ve en la figura siguiente.

El gráfico contiene información sobre la dirección de rotación., la velocidad, la escala utilizada en órbita y la escala de tiempo presente en las formas de onda.

La siguiente figura es un ejemplo de cómo utilizar estos gráficos para localizar un defecto en la superficie del eje.. Esta órbita tiene una forma que revela daños en la superficie de la vena.. ordinariamente, los defectos superficiales se reflejan en picos que apuntan en la dirección de los sensores. Las formas de onda ayudan a aclarar el período entre estos picos y permiten determinar la ubicación angular del daño superficial..

Figura – Órbita asociada con las formas de onda Y y X que muestran la existencia de un defecto en la superficie del eje

Recuerde que los picos positivos de la forma de onda representan el paso del eje junto al sensor y que, la ubicación de montaje de los sensores, se muestra en el gráfico de órbita. El impulso de la sensor de fase representa el mismo instante en todos los gráficos. Esta combinación de gráficos permite correlacionar la información presente en la órbita con la información de las formas de onda..

9 Turbomáquinas y órbitas – Compensación del vector de órbita

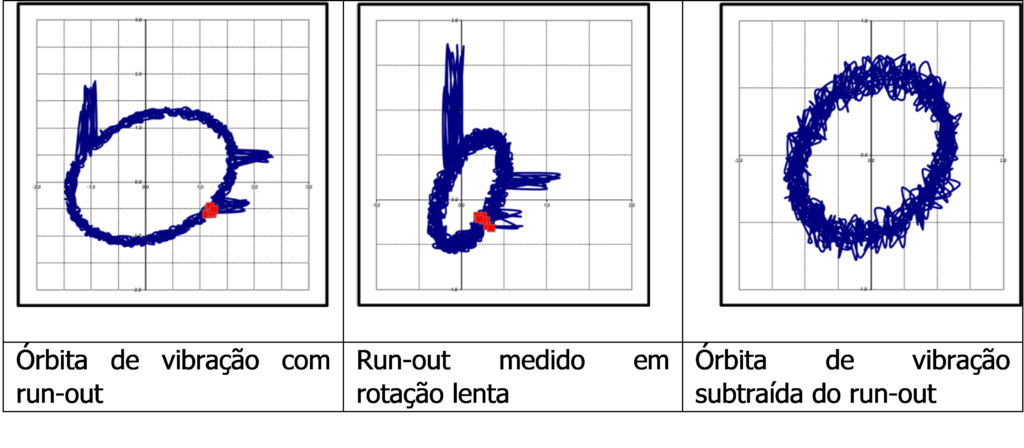

La compensación le permite eliminar matemáticamente cualquier información no deseada de un gráfico de órbita. Las órbitas filtradas 1X se pueden compensar por vector para restar los vectores de descentramiento de rotación lenta de cada sonda. Así es como tienes:

Órbita 1X – Vector de órbita 1X en rotación lenta = Órbita compensada 1X

La compensación de agotamiento en la onda Orbit

La compensación de agotamiento en la forma de onda., se puede usar para eliminar "golpes" en los datos de la órbita causados por defectos de la veta de la superficie, en las áreas objetivo de la sonda. Una forma de onda obtenida a partir de mediciones de ejes que giran lentamente, cuando no hay vibraciones, se sustrae digitalmente de los datos de forma de onda de vibración, usando el gatillo como referencia. La forma de onda resultante incluye la vibración real del eje y cualquier ruido en las formas de onda sin filtrar de la señal..

Figura – La compensación por agotamiento

Cuándo no usar la compensación de agotamiento en la onda Orbit

Si un rotor está demasiado doblado y lo suficientemente rígido, la trayectoria del pivote del eje puede trazar un círculo o una elipse plana en el gráfico de la línea central del eje, incluso en rotación lenta, no girador. Por ese motivo (entre otros), se recomienda encarecidamente no utilizar la sustracción de descentramiento al realizar análisis de datos de vibración o incluso para equilibrar el rotor en el taller. Se pensaba que la resta del vector de desviación “limpiar” los signos dinámicos de las irregularidades superficiales de la revista, pero si el vector de desviación es una indicación de excentricidad, sirve para eliminar la mejor indicación de excentricidad de masa, que a menudo es la causa raíz de un problema de vibración observado.

10 Turbomáquinas y órbitas – las formas de las orbitas

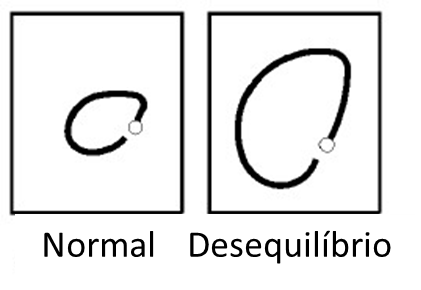

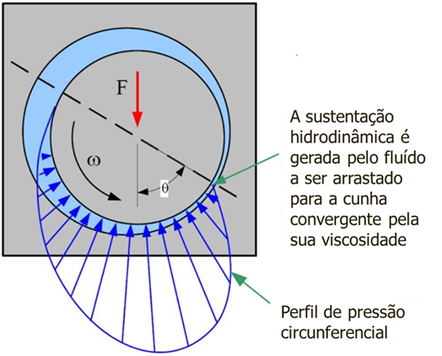

Turbomáquinas y órbitas – desequilibrio

el diagnostico de desequilibrio se lleva a cabo en la amplitud síncrona que coincide con la velocidad del rotor. Esto se puede hacer viendo los espectros de cualquier vecino.. Se puede hacer un diagnóstico similar al ver las señales filtradas de dos proximidores montados ortogonalmente como órbitas.. A medida que la condición de equilibrio se deteriora, el tamaño y, a veces, la forma de la órbita aumentará hasta que la amplitud pico a pico exceda los límites aceptables.

Turbomáquinas y órbitas – eje dividido

Una grieta en un rotor, o vino, puede generar varios efectos diferentes en el comportamiento de la máquina:

- cambio en el nivel de vibración;

- cambios de ángulo de fase;

- y/o un cambio en la frecuencia de resonancia cuando la máquina arranca o se detiene.

El análisis espectral se puede utilizar para identificar esta falla., pero la observación de órbitas sincrónicas y filtradas con el ángulo de fase superpuesto a la órbita permite una rápida identificación de esta condición.

Usando las órbitas, se pueden determinar los cambios en la amplitud filtrada.. Superponiendo la señal de entrada del ángulo de fase en la órbita, un cambio en este parámetro se puede determinar fácilmente. Observando la velocidad de funcionamiento a la que se producen las frecuencias resonantes, un cambio en esta frecuencia puede indicar la "posibilidad" de una fisura.

UNA “posibilidad” debe enfatizarse y analizarse cuidadosamente, porque muchas otras causas pueden producir estos cambios, como soporte de cojinete dañado o suelto, problemas de cimientos, piezas giratorias sueltas. En otras palabras, básicamente todo lo que puede influir en la masa del “sistema”, amortiguamiento y/o rigidez

Turbomáquinas y órbitas – parte giratoria suelta

Una parte giratoria suelta, puede generar señales de vibración inusuales. Pueden fluctuar en amplitud y el ángulo de fase también puede cambiar.. Esta falla se diagnostica más fácilmente mediante análisis de órbita síncrona y filtrada.. imagina una masa, como un impulsor, que se soltó; puede girar libremente sobre el eje de forma independiente.

A medida que la parte suelta gira, influye en el estado de equilibrio del rotor, que aparece como un aumento y una disminución cíclicos en la amplitud sincrónica. Esto es observable usando un analizador de espectro., pero los cambios pueden ser demasiado rápidos para la frecuencia de muestreo del instrumento. Un osciloscopio configurado para observar una órbita filtrada tomará muestras continuamente para que se puedan ver los cambios..

La órbita parecerá vibrar ligeramente cuando se cree esta condición; la pieza puede estar resbalando y luego agarrando el eje justo antes de convertirse en una pieza giratoria completamente suelta.

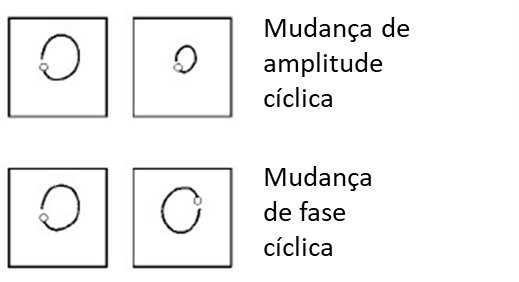

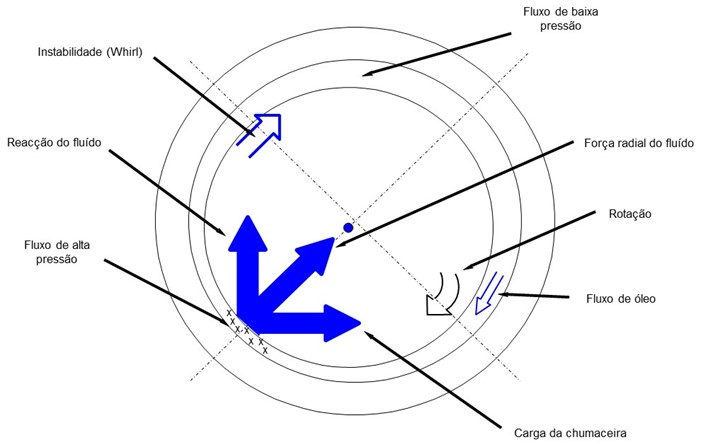

Turbomáquinas y órbitas – Inestabilidad de la película de aceite (torbellino de aceite)

Inestabilidad de la película de aceite y latigazo de aceite (látigo de aceite) a veces se enumeran como una falla de una sola máquina, pero una mirada más cercana a las señales de vibración y las condiciones de la máquina que causan esas señales producirá visualizaciones de señales diferentes y distintas para cada condición..

Esta falla es causada por una condición que evita que el rotor cree una cuña de aceite., estable sobre el que se desliza.

Un cojinete mal diseñado es la fuente habitual de condiciones de lodo de aceite., pero un cambio en la viscosidad del fluido o el estado de alineación de la máquina, son otras posibilidades.

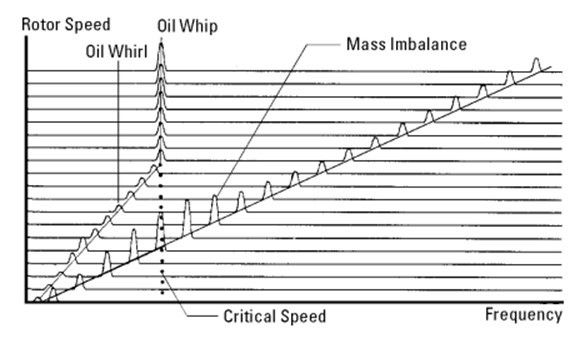

en general, una condición de inestabilidad de la película de aceite precede a una condición de látigo de aceite. El análisis espectral y de órbita se puede utilizar para identificar cualquier condición. Este fenómeno crea una frecuencia subsincrónica individual que puede ocurrir dentro de un rango de frecuencia de 35% una 48% de la velocidad del rotor, según el diseño o la construcción de la máquina/rodamiento. A medida que la máquina acelera, la frecuencia de giro aumenta a medida que aumenta la velocidad de la máquina.

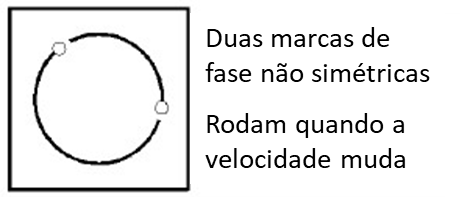

La observación de la inestabilidad de la película de aceite como una órbita sincrónica y filtrada produce una presentación diferente.. La órbita tendrá una forma más o menos redonda con un ancho que se aproxima a la holgura del rodamiento y, cuando el ángulo de fase se superpone en el gráfico, la órbita parecerá tener dos marcas de fase. Esta característica se debe al filtrado a la velocidad del cabezal y la generación de fallas a una frecuencia subsíncrona.. Las dos marcas de fase no se mostrarán simétricamente en la órbita porque la frecuencia de la fluctuación no es exactamente a la velocidad de la máquina..

El flujo regular de aceite en el espacio entre el muñón del eje y el metal antifricción es la condición más favorable para crear inestabilidad..

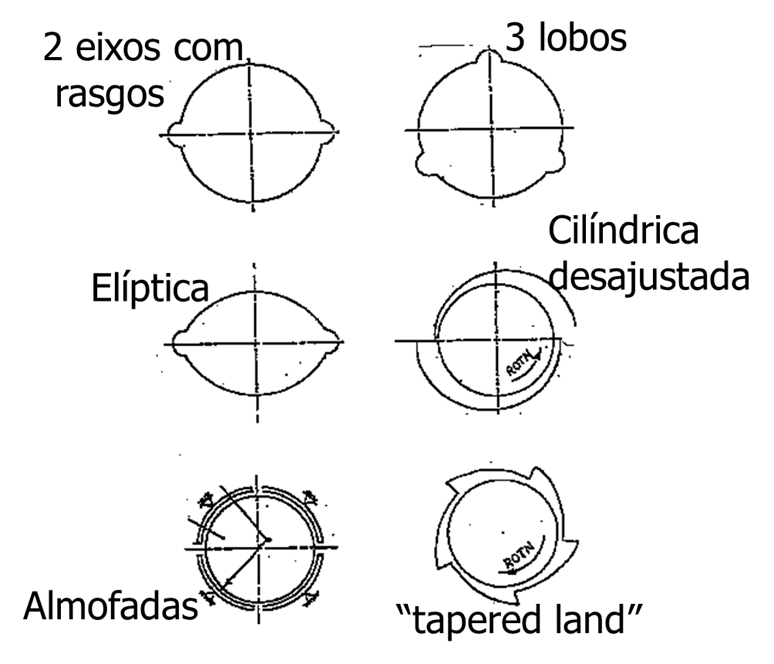

A continuación puede ver algunos tipos de cojinetes que rompen el flujo regular de la película de aceite..

Turbomáquinas y órbitas – Látigo de aceite

El látigo de aceite ocurre durante las últimas etapas de una condición de inestabilidad de la película de aceite y tiene una visualización orbital distinta.

Puede producirse un latigazo si una máquina funciona a velocidades superiores al doble de la velocidad crítica del husillo. Cuando el husillo acelera al doble de la velocidad crítica, una vibración excesiva evitará que la película de aceite soporte el eje. La velocidad del Remolino se fijará en la velocidad crítica y, cuando la velocidad de rotación de la máquina aumenta, la frecuencia de látigo no aumentará. Esto se puede ver fácilmente en un mapa espetral interpretado por un analizador de vibraciones.

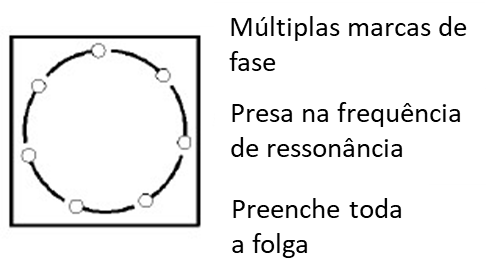

En estas condiciones la órbita, con entrada de fase superpuesta, parece tener varias marcas de fase. Esta pantalla tendrá forma redonda y la amplitud será mayor que la amplitud observada durante la inestabilidad de la película de aceite..

El tamaño de la órbita será mayor porque el eje ocupa todo el espacio libre del rodamiento., ya que el rotor ya no puede establecer una cuña de aceite y el eje está en contacto directo de metal con metal, con el rodamiento. La visualización de la órbita ya no girará porque la frecuencia del remolino de aceite coincidió con la primera resonancia natural, o velocidad crítica, mi “se bloqueó” en esta frecuencia. El látigo de aceite es una condición peligrosa porque el rotor utiliza todo el espacio libre del cojinete y está en contacto directo de metal con metal, lo que desgastará el cojinete rápidamente y destruirá el rotor si no se corrige..

Turbomáquinas y órbitas – precarga excesiva

Todas las máquinas con cojinetes de película de aceite tienen cierta cantidad de precarga para que se pueda establecer una cuña de aceite estable.. La precarga se puede producir interna o externamente. Las fuentes internas de precargas provienen de engranajes o cargas hidráulicas, durante las acciones de bombeo. Las precargas externas pueden provenir de desalineación acoplamiento o expansiones en el sistema de tuberías y soporte. Estas fuentes de precarga crean una órbita elíptica que se aplana en la dirección del vector de precarga.

A medida que aumenta la precarga, la órbita es aplanada. A medida que la precarga excesiva aumenta aún más, la órbita comienza a colapsar para formar una forma de “banana” mientras el eje trata de continuar con su patrón normal y dirección de rotación.

Después de que la órbita se aplana en la forma de “banana”, aparece en el espectro una frecuencia a 2X. Las precargas más fuertes distorsionan aún más la órbita en forma de ocho. A medida que aumenta la precarga, la línea central del eje se desplaza en la dirección del vector de precarga.

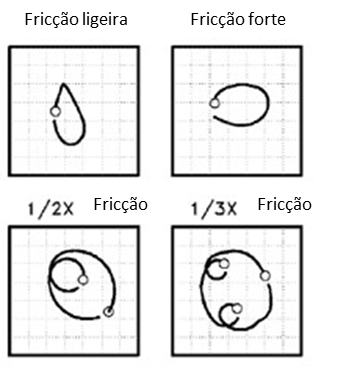

Turbomáquinas y órbitas – Fricción

Un problema común con los rotores recién reconstruidos o modificados es el ligero roce cuando el rotor se opera inicialmente.. La fricción del rotor no es un fenómeno que continúe durante un período prolongado.. Este fenómeno generalmente aumenta las holguras hasta que se elimina la fricción o, si no está arreglado, desgastará las holguras internas hasta que no se pueda operar la máquina. La forma de la órbita será diferente dependiendo de la relación de la velocidad del eje con la primera frecuencia natural y la severidad de la fricción..

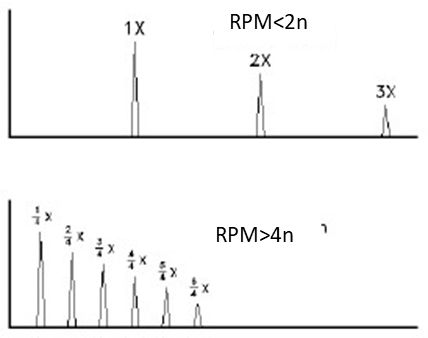

Los espectros de las condiciones de fricción se caracterizan por varias frecuencias distintas que ocurren en múltiplos de la velocidad de rotación.. La frecuencia fundamental dependerá de la relación de la velocidad del eje con la primera frecuencia natural.. A velocidades de husillo de hasta el doble de la frecuencia natural, la frecuencia coincidirá con la velocidad del eje con múltiplos de 2X, 3X, etc.. Entre dos y tres veces la primera frecuencia natural, las frecuencias se generan a la velocidad del husillo, con múltiplos en 1X, 3/2X, 2X, 5/2X, etc.. Entre tres y cuatro veces la frecuencia natural, las frecuencias generadas estarán a la velocidad del cabezal con múltiplos en 2/3X, 1X, 4/3X, 5/3X, 2X, 7/3X, etc..

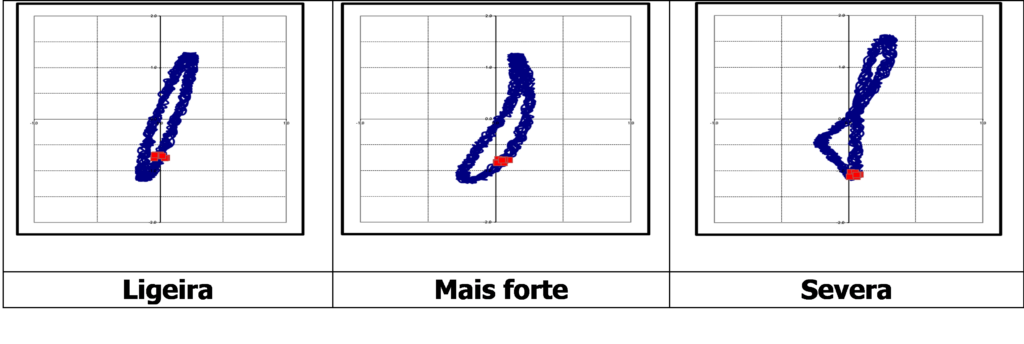

La gravedad de la fricción afectará la forma de la órbita.. Un ligero roce producirá una órbita en forma de “gota de lágrima”, con el punto de la lágrima coincidiendo con el punto de impacto. A medida que la fricción se vuelve más fuerte, la órbita se aplana y puede aparecer como una precarga excesiva.

A velocidades de máquina más altas (por encima del doble de la primera frecuencia natural), las órbitas sin filtrar comenzarán a girar (bucles) internos con la frecuencia de fricción fundamental inversamente proporcional al número de vueltas internas. Estos bucles internos mostrarán sus propias marcas de fase y los bucles se ubicarán simétricamente en el gráfico..

Turbomáquinas y órbitas – Giros en órbitas y el sentido de precesión

Los bucles en las órbitas indican la presencia de vibraciones no síncronas. Los bucles externos son causados por la precesión dominante de los componentes no síncronos.. Los bucles internos son causados por la precesión inversa dominante de los componentes no síncronos.