el próximo

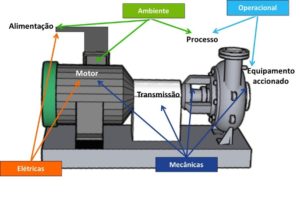

Este artículo describe cómo funciona el sensor de desplazamiento o proximitor, A menudo se utiliza en cojinetes de película de aceite de turbomaquinaria.. Este análisis generalmente se realiza con monitores de vibración.

Estos sensores también se denominan sensores de vibración relativa..

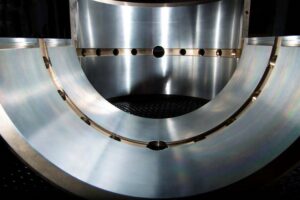

En turbomaquinaria este tipo de rodamientos normalmente están equipados con sensores de desplazamiento. (próximos).

De facto, con proximidores, su degradación, o mal funcionamiento, puede ser mejor monitoreado e insertado en un programa de El mantenimiento predictivo.

2 – Constitución del sistema de medida proximitor

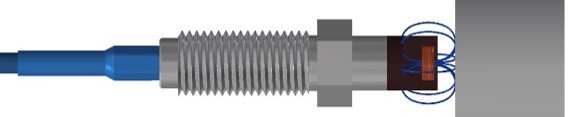

Un sistema completo de sonda de proximidad consta de:

- una sonda,

- cable de extensión

- conductor

Figura 2 – Creación de un sistema de medición de desplazamiento con proximitor. El sensor + el cable de extensión. + el acondicionador (conductor)

vino en relación con el cojinete:

- vino en relación con el cojinete, vino en relación con el cojinete

- vino en relación con el cojinete, atenuando el campo de la bobina de la sonda.

- A consecuencia, cambiar el rango del voltaje de CC luego convierte ese valor en una señal de 200 mV / mil AC. (por ejemplo; Depende de la sensibilidad de la sonda.)

Figura 4 – Principio de funcionamiento de un proximitor

Esto significa que el material del eje delante de la sonda genera cambios en el campo electromagnético de la sonda que se utilizan para medir la distancia entre la punta del eje y el eje..

A continuación puedes ver un vídeo con una introducción a los proximitores..

3 Tensión de salida de un controlador de proximidad.

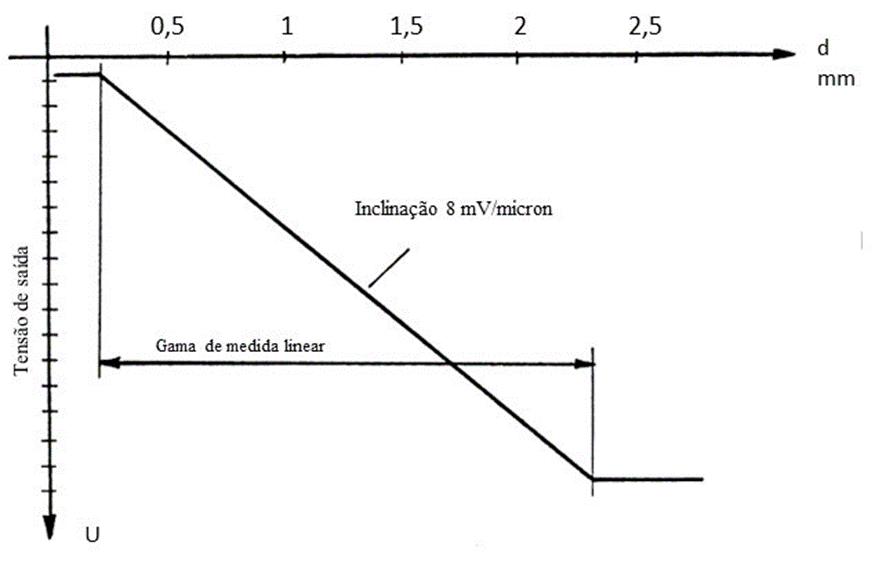

En la siguiente figura, puede ver el voltaje medido en la salida del controlador en función de la distancia..

Figura 4 – Tensión de salida de un controlador de proximidad.

Cuanto mayor sea la distancia entre la punta de la sonda y el eje, menor será el voltaje. Cabe destacar que estos sensores funcionan mediante una fuente de alimentación. -24 VCC.

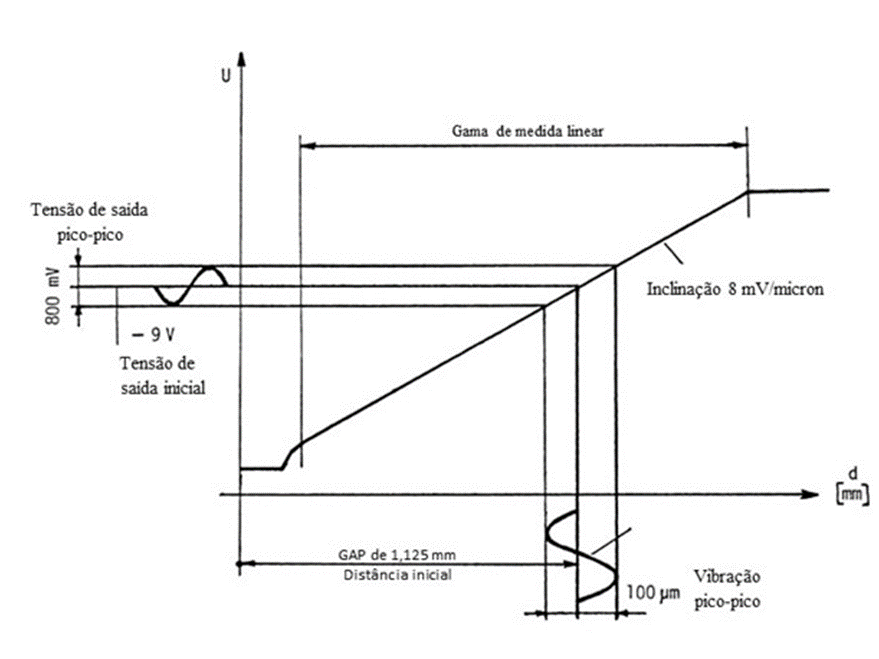

Cuando el eje comienza a girar, se miden dos señales en la salida del controlador.:

- Una señal de CC proporcional a la distancia promedio desde la punta del sensor hasta el eje, también conocido como DC-GAP

- Una señal de CA proporcional a la vibración..

Figura 5 – Señal en la salida del conductor cuando el eje gira.

A continuación puedes ver un vídeo sobre medidas con proximitores.

A continuación puedes ver un vídeo sobre los próximos GAP..

4 El rango de medición lineal del proximitor.

En las figuras anteriores está marcado el rango de medición lineal, que corresponde al rango de distancias entre la punta de la sonda y el eje, donde la medida es correcta.

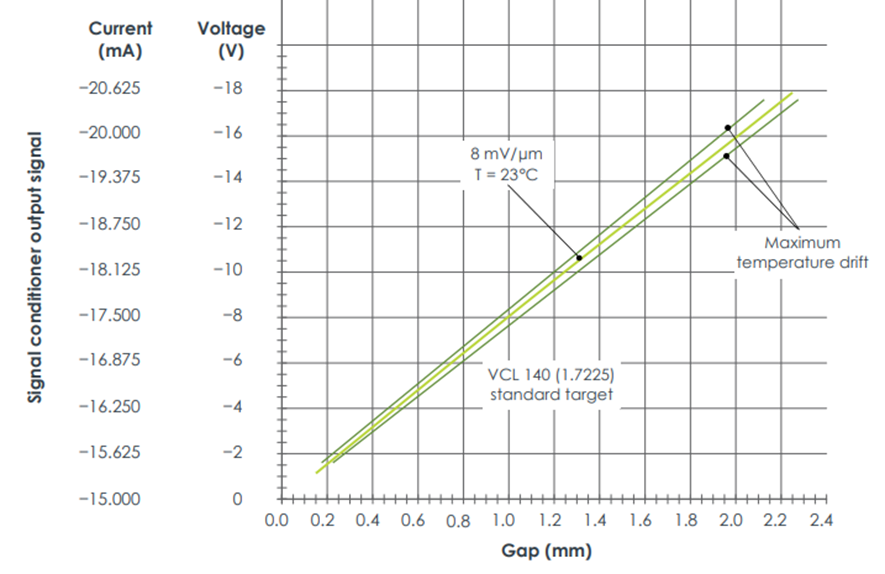

En la ficha técnica de un proximitor puedes ver el siguiente gráfico.

Figura 6 – Salida del acondicionador de señal de un vibrómetro de proximidad ISQ900

En este gráfico se puede ver que el rango de medición lineal se encuentra entre aproximadamente -2 mi -18 VDC y corresponde a un rango de 2 mm de distancia.

En la misma especificación se puede leer:

| Rango de medición lineal (típica): | 0,2 una 2,2 mm, correspondiente a una salida de -1,6 una -17,6 V |

5 La sensibilidad del próximo.

Hay proximidades con diferentes sensibilidades., como por ejemplo:

- 8 mv/micrón común en turbinas de vapor y rango de medición lineal de 2 mm

- 4 mv/micrón común en grupos electrógenos hidráulicos y rango de medición lineal de 4 mm

6 Montar un proximitor y comprobarlo.

El proximitor debe montarse de modo que la distancia desde la punta del sensor hasta el eje esté en el medio de su rango lineal..

En el caso anterior la mitad de su rango lineal es:

Gama alinear =-17,6- (-1,6)= -16 V

Medio del rango lineal = -8 V

tan, en este caso, La señal de salida de CC del sensor., después de ensamblado, con la maquina parada, es – 8V.

Esto hay que comprobarlo, con la maquina parada, después de realizar el montaje del sensor.

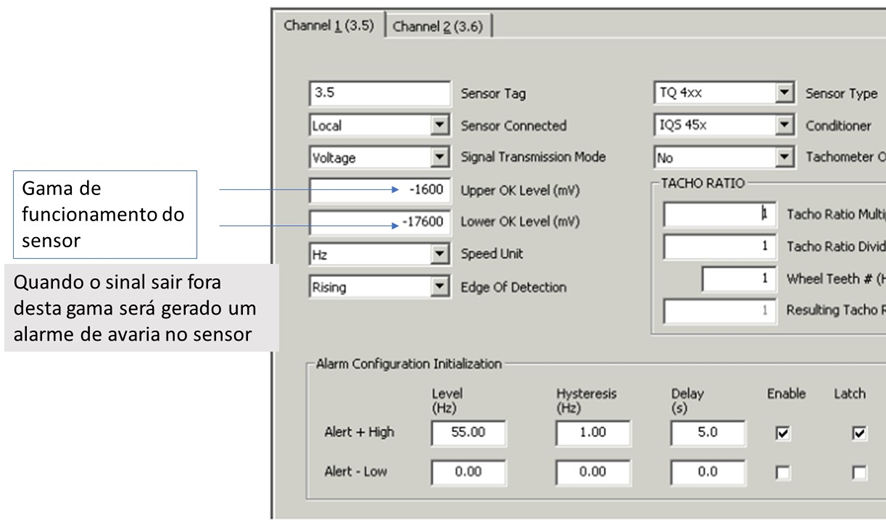

En la siguiente figura se puede ver la configuración de un sensor de proximidad en un sistema de monitoreo permanente Vibrómetro..

Figura 7 – Configuración de un sensor de proximidad en el programa Vibrómetro MPS1

7 -Verificación del conjunto proximitor en un sistema de monitoreo permanente

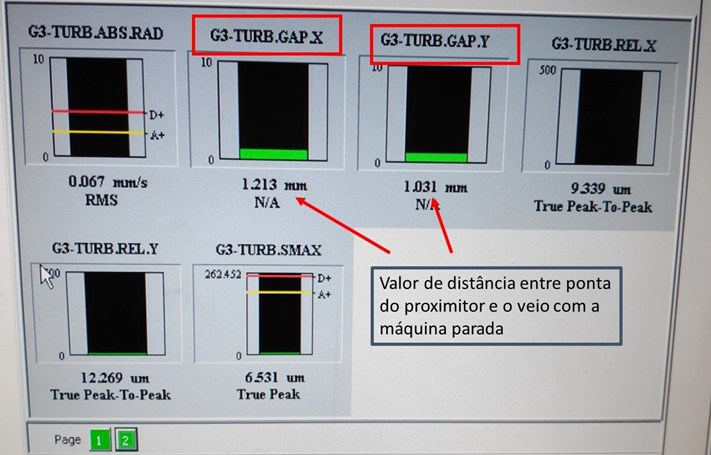

En la fotografía que se muestra a continuación., Puede ver lecturas de la distancia desde la punta de dos sensores de proximidad hasta el eje., con un grupo electrógeno parado, no programa MPS2 da Vibrometer.

Figura 8 – En la fotografía donde se pueden ver lecturas de la distancia desde la punta de dos sensores de proximidad al eje, con un grupo electrógeno parado, no programa MPS2 da Vibrometer.

Esta pantalla muestra directamente las distancias porque su sensibilidad en mV/micra se introdujo al configurar los sensores..

Para saber si estas sondas están correctamente montadas, es necesario conocer el alcance lineal de los sensores de proximidad allí montados.:

- Si tienen un rango lineal de 2 mm son mas o menos, uno esta bien y el otro mas o menos.

- Si tienen un rango lineal de 4 mm, Ambos están mal ensamblados porque están muy lejos del punto medio del rango lineal., que es de 2 mm.

8 – Irregularidades en el eje. – Oh, agotamiento

De lo anterior se entiende que estas sondas funcionan como comparadores sin contacto.. Mida la distancia relativa entre la punta de la sonda y el eje.. Por eso también se les designa, a menudo, sensores de vibración relativa.

Entonces tienes que, si hay irregularidades en la superficie del eje, Estos serán medidos y mezclados con las vibraciones.. Estas irregularidades se llaman agotamiento..

Hay dos tipos de agotamiento:

- El mecánico;

- el electrico.

Causas del descentramiento mecánico:

- Fresado inadecuado de husillos. (forma de huevo).

- Rotor empenado (térmico o mecánico).

- irregularidades de la superficie – arañazos, golpes, imperfecciones.

Causas del agotamiento eléctrico:

- magnetismo localizado.

- Las aleaciones en el eje de metal no están distribuidas uniformemente (material de baja calidad).

- Concentración de tensión residual.

La sonda mide el descentramiento total = mecánico + eléctrico

Se debe tener cuidado para preparar el área objetivo del eje y protegerlo.

El sensor de desplazamiento o vibraçõe análisisEl sensor de desplazamiento o (me micrones) medido con un proximitor, a continuación se presenta, hecho con un analizador de vibraciones, se puede ver el efecto de runout en la onda y su espectro.

En la ola se puede ver el efecto de un rasguño en el eje, y en el espectro se pueden ver los numerosos armónicos generados por la existencia de este riesgo.

En la siguiente figura, puede ver un eje con un, que geométricamente es circular, pero cuyo material base está ovalado.

Esta ovalización provocará un descentramiento con efectos de forma de onda., en todo el espectro y a nivel global.

9 La respuesta de frecuencia del proximitor.

La frecuencia de funcionamiento de estos sensores suele estar entre Hz y 20 KHZ.

10 Pros y contras de los proximitors

Las ventajas y desventajas de los proximitors son las siguientes:

ventajas:

- Sin contacto.

- Mide la vibración relativa del eje.

- Mide la posición de la línea central del eje (Liquidación de CC).

- Medir la posición axial (impulso).

- Respuesta de frecuencia plana de CC: 20 KHz.

- calibración sencilla.

- Adecuado para entornos hostiles.

desventajas:

- La sonda puede moverse (vibrar);

- No funciona en todos los metales.;

- Los ejes revestidos proporcionarán medidas falsas;

- La medición se ve afectada por rayones y marcas de herramientas en el eje (sin)

11 Análisis de vibraciones con proximidades en máquinas con rodamientos de película de aceite.

La señal horaria proporciona información importante y útil., pero a medida que el eje se mueve a lo largo de un camino bidimensional, esta información es limitada. En este tipo de movimiento, sobre cojinetes metálicos antifricción, donde la película de aceite amortigua las vibraciones en la carcasa del cojinete, la señal a tiempo, suministrado por un acelerómetro, no es el mas adecuado.

Para monitorear este movimiento, sensores de desplazamiento que miden la vibración relativa entre el eje y la carcasa, son más adecuados, especialmente cuando se instala en pares.

Con dos sensores de desplazamiento de vibración relativa (próximos) existen condiciones para conocer el movimiento del centro del eje en este plano.

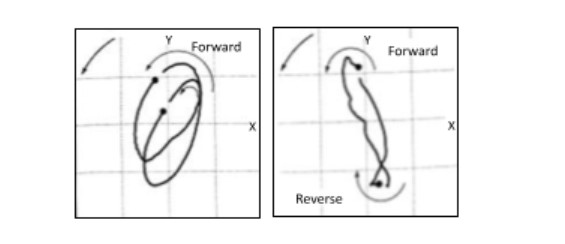

Esta información se puede presentar en dos señales horarias individuales, respectivamente a cada sensor, mas o ideal, es obtener una gráfica que represente las dos dimensiones del movimiento del eje. Este gráfico designa-se por órbita.

La órbita representa la trayectoria desde el centro del eje en el plano de lectura del par de sensores de proximidad..

Los sensores están montados rígidamente en el bastidor de la máquina, junto a las áreas de apoyo del eje (aspectos). tan, la órbita representa la trayectoria del centro del eje en relación con la estructura de la máquina.

Debido a la fácil interpretación y la cantidad de información que contiene el gráfico, el reloj de arena, reconciliado con un indicador de fase, también conocido como sensor de fase, es un gráfico eficaz para comprender los fenómenos físicos que ocurren en las máquinas rotativas.

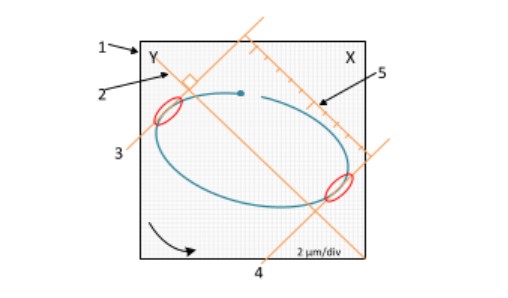

12 – Construcción de órbita

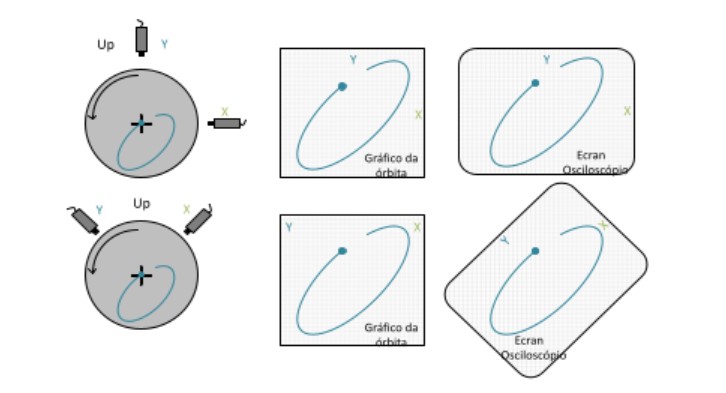

La órbita combina los datos presentes en las formas de onda del par de sensores de proximidad., desfasado 90º, para crear un gráfico que muestre el movimiento del centro del eje en dos dimensiones. En la órbita de la figura 13 los sensores están configurados a 0 ° y 90 °.

En orbita, un punto está definido por un par de valores X e Y, obtenidos a través de la información contenida en las señales en el tiempo.

El centro del gráfico está definido por el promedio de los valores X y los valores Y de las dos formas de onda.

Un impulso emitido por el sensor de fase actúa como referencia: el punto negro muestra la ubicación del centro del eje cuando se produce este impulso.

Para completar la gráfica, la ubicación de los sensores y la dirección de rotación del eje se muestran en la Figura 13.

Tenga en cuenta que la dirección de rotación del eje no se puede determinar a partir de la órbita sin información adicional.. La mejor forma de determinar la dirección de rotación es examinar la máquina.. Otra opción es utilizar órbitas en rotación lenta, que actúan en la dirección del movimiento de precesión.

tan, sabiendo que la máquina está en rotación lenta, permite determinar el sentido de giro observando el sentido de precesión.

La dirección de la precesión está determinada por la secuencia de espacio / punto negro de la órbita de la Figura 13. El punto de máxima amplitud de las señales de tiempo corresponde a la distancia mínima entre el sensor y la superficie del eje.

en la figura 13 ilustra la progresión del centro del eje alrededor de su órbita desde el punto 1 hacia 5. El punto 1 muestra la ubicación del centro del eje cuando el pulso del sensor de fase, esto es, cuando el primer vértice de la muesca producida en el eje pasa a lo largo del sensor de fase. Los puntos 2 mi 4 referirse al punto más lejano y más cercano al sensor X (el pico mínimo y máximo en el gráfico de señal en el momento X). Del mismo modo, Los puntos 3 mi 5 referirse al punto más lejano y más cercano al sensor Y (el pico mínimo y máximo en el gráfico de señal en el momento Y).

en general, varios ciclos de vibración están representados en el gráfico. en la figura 13, un ciclo de vibración se representa en el gráfico de la señal a lo largo del tiempo, lo que significa que la órbita también tiene un ciclo. El pico positivo de la señal en el tiempo siempre representa la aproximación más cercana del eje al sensor asociado.

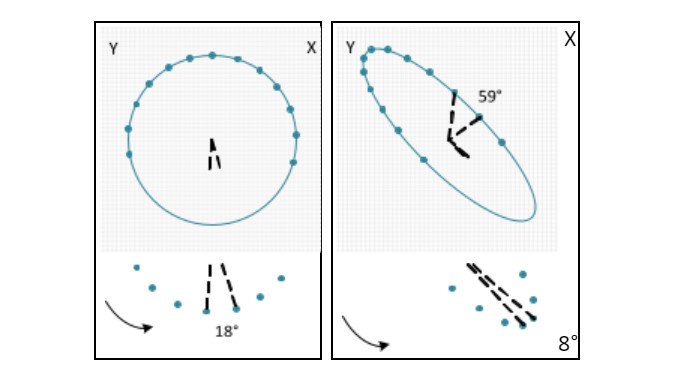

13 – Orientación de montaje de los sensores

Las direcciones de montaje de los sensores se definen en relación con la dirección de referencia de la máquina..

El observador se posicionará en la dirección axial del eje desde la máquina impulsora a la máquina accionada.

Las ubicaciones de los sensores se indican al final de los gráficos., que proporciona una referencia visual uniforme, independientemente de la orientación de montaje de los sensores. en la figura 14, a órbita está orientada de modo que, quien la mire, ver como posicionado de acuerdo con la dirección de referencia, mirando a lo largo del eje de la máquina.

A Figura 14 muestra dos ejemplos de órbitas con diferentes orientaciones en el montaje de los sensores. En ambos casos, la órbita es la misma, solo la orientación de montaje es diferente. Tenga en cuenta que la indicación de los sensores en los gráficos representa la posición de montaje de estos.

En el lado derecho de la figura 14, están presentes órbitas equivalentes de un osciloscopio. Porque los ejes X e Y del osciloscopio inferior no se corresponden con las posiciones de los sensores montados, el osciloscopio tendría que girarse físicamente 45 °, en sentido anti-horario (como sucede na Figura), para mostrar la órbita con la orientación correcta. En esta orientación, los ejes horizontal y vertical del osciloscopio coinciden con las orientaciones de los sensores.

Al observar órbitas en un osciloscopio, los ejes X e Y de este, debe cumplir con las instrucciones de instalación de los sensores, o la órbita mostrada no corresponderá a la realidad.

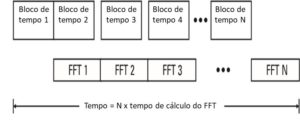

Las órbitas filtradas no se construyen directamente a partir de la información indicada por el par de formas de onda.. La señal de tiempo recogida por los sensores se filtra a una determinada frecuencia y luego se utiliza para la construcción de la órbita filtrada..

14 – La referencia de fase y velocidad de rotación – Sensor de fase (keyphasor)

La secuencia de espacio / punto de la órbita representa el efecto de la sensor de fase. Este impulso representa un evento en el tiempo que ocurre una vez por rotación del eje.. La señal proviene de un sensor de proximidad particular que se coloca radialmente en una posición axial diferente.

El impulso de la sensor de fase le permite indicar la ubicación del centro del eje en el momento en que, la muesca producida en el eje para el propósito, pasa por este sensor durante la rotación. La secuencia de espacio / punto indica la dirección del incremento de tiempo.

A Figura 15 muestra un eje giratorio. Durante el movimiento de rotación, el centro del eje también se mueve (movimiento de precesión) a lo largo de una trayectoria que definirá la órbita. Cuando el primer vértice de la muesca pasa el sensor de fase (posición 3 de la figura 15), el centro del eje coincide con el punto del sensor de fase de la órbita.

A la hora de inicio de sesión, el período entre dos impulsos del sensor de fase representa una rotación del eje. En el gráfico de órbita, el eje se mueve a lo largo del camino entre dos puntos del sensor de fase, durante la rotación. El punto de sensor de fase se agrega al gráfico cada vez que el eje completa una rotación. Si el gráfico incluye información para varias rotaciones, estará presente, en este gráfico, el número correspondiente de puntos sensor de fase.

En órbitas filtradas el norteX la velocidad de rotación, me que norte es un entero, los puntos sucesivos se insertarán en el gráfico sensor de fase, que se superpondrán entre sí. El punto de sensor de fase agrega información que es útil para determinar la dirección instantánea del movimiento del eje y para estimar la fase absoluta, la frecuencia de vibración en órdenes de la velocidad de rotación y, por último, el modo de vibración del rotor.

15 – el próximo – yoEl sensor de desplazamiento o

El reloj, especialmente se dotada de sensor de fase, se puede utilizar para medir la amplitud de pico a pico en cualquier dirección radial, la frecuencia relativa de la vibración o la dirección de precesión.

El perfil de la órbita puede proporcionar pistas importantes sobre el comportamiento de las máquinas., destacar cambios en la respuesta que tradicionalmente hubieran sido imperceptibles, y ayudar a identificar la ubicación donde puede ocurrir el problema en relación con la posición de los componentes de la máquina. La órbita muestra la trayectoria del eje en relación con la posición media., no hay información sobre la posición media del eje. Para obtener la posición media del eje, hay otros tipos de gráficos.

Las cartas de órbita se pueden crear desde la misma ubicación y a diferentes velocidades (datos transitorios), para mostrar la evolución de la vibración del eje al aumentar la velocidad. Por otro lado, Se pueden crear órbitas desde diferentes ubicaciones axiales y a la misma velocidad., para mostrar el modo de vibración del eje.

La principal medida que se puede realizar en una órbita es la amplitud de pico a pico. (Figura 16).

Hay dos aspectos fundamentales a la hora de utilizar esta medida.

- primero, La medición de pico a pico debe realizarse en paralelo al eje de medición del sensor.. Simplemente mida vertical u horizontalmente, en este caso, produciría resultados diferentes e incorrectos.

- Segundo, La medición de pico a pico se realiza entre tangentes que también son perpendiculares al eje de medición del sensor.

La órbita se utiliza para determinar la dirección de la precesión del eje..

El punto de sensor de fase indica la dirección del aumento del tiempo, sentido que será la precesión de la vena. Una vez determinado, la dirección de la precesión se puede comparar con la dirección de rotación para confirmar que nos enfrentamos a la precesión para a frente (coincidencia de sentido de rotación y precesión) o para atrás (sentido de precesión contrario a la rotación).

En órbitas complejas, el eje puede sufrir una precesión hacia adelante durante una parte y una precesión hacia atrás durante el resto del perfil de la órbita.

Observe cómo los bucles internos de las órbitas 1 / 2X la velocidad de rotación de la figura 17 mantener la precesión adelante, mientras que los bucles externos muestran una precesión hacia atrás.

La órbita filtrada se puede utilizar para estimar la fase absoluta de los dos componentes de la señal..

Esta estimación será más precisa para órbitas circulares., y menos precisa para órbitas elípticas (Figura 18) debido a la velocidad angular constante de la órbita circular a lo largo de su trayectoria (intervalos de tiempo iguales y ángulos similares entre puntos).

En órbitas elípticas, la velocidad angular de la órbita no es constante (intervalos de tiempo iguales, pero diferentes ángulos entre puntos). Como la fase es una medida de tiempo, estas variaciones en la velocidad angular provocan imprecisiones al intentar estimar la fase con respecto a cada sensor.

A Figura 19 ilustra un conjunto de órbitas 1X la velocidad de rotación a la que los puntos de la sensor de fase indicar la ubicación del centro del husillo, en cada plan de medición, en el instante en que ocurre el impulso. Estos puntos se pueden unir mediante una línea., para obtener una estimación del comportamiento del eje a lo largo de su longitud.

El movimiento del eje ocurre a diferentes velocidades en diferentes partes de la órbita.. Sin indicaciones adicionales, la ubicación del eje no se conoce en un momento dado.

El impulso de la sensor de fase es la solucion, proporcionar la referencia a tiempo para un punto, en particular, en cada órbita.

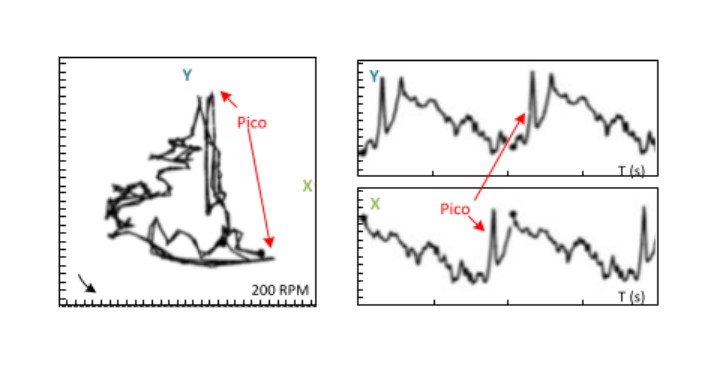

16 – el próximo – El sensor de desplazamiento o

Este tipo de gráfico combina la órbita con dos formas de onda de la señal en el tiempo.. La forma de onda resultante de la lectura Y se muestra sobre la X, ambos a la derecha de la órbita (Figura 20).

El gráfico contiene información sobre la dirección de rotación., la velocidad, la escala utilizada en órbita y la escala de tiempo presente en las formas de onda. La figura es un ejemplo de cómo utilizar estos gráficos para localizar un defecto en la superficie del eje..

Esta órbita tiene un perfil que revela la existencia de daños en la superficie del eje.. ordinariamente, los defectos superficiales se reflejan en picos que apuntan en la dirección de los sensores. Las formas de onda ayudan a aclarar el período entre estos picos y permiten determinar la ubicación angular del daño en la superficie.

Recuerde que los picos positivos de la forma de onda representan el paso del eje junto al sensor y que, la ubicación de montaje de los sensores, se muestra en el gráfico de órbita. El impulso de la sensor de fase representa el mismo instante en todos los gráficos. Esta combinación de gráficos permite correlacionar la información presente en la órbita con la información de las formas de onda..

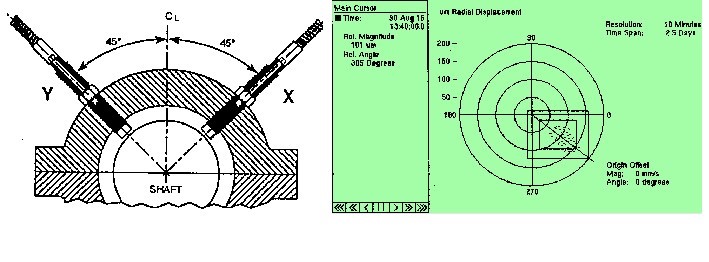

17 – El sensor de desplazamiento o

El sensor de desplazamiento o. La posición estática del centro del eje se determina a partir de los valores de CC medidos por el par de proximidades.. En estas circunstancias, estos se utilizan como comparadores sin contacto.. Estos valores se utilizan para determinar la posición del centro del eje en el juego diametral de los rodamientos..

A continuación podéis ver un vídeo midiendo la posición del centro del eje con proximidores.

Proximitores y espectro completo

A continuación puedes ver un vídeo sobre cómo medir el espectro completo con proximitores.