Supervisión de vibraciones en TOP10

Este artículo trata sobre el monitoreo de vibraciones., sin TOP10, permanentemente, de las máquinas turbo más grandes, ordenados por potencia, En portugal.

Este artículo pertenece a una serie., el cual constituye el material de apoyo para el curso de análisis de vibraciones en turbomaquinaria. Los enlaces a los otros artículos se pueden encontrar aquí.

El TOP10, de las máquinas turbo más grandes, ordenados por potencia, En portugal.

Abajo puedes ver, en orden ascendente, los centros y características de los distintos grupos en el TOP10.

| 10 – Presa Bemposta II | ||

| Lugar no TOP10 | 10 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 1 | |

| poder de caca de grupo (MW) | 191 | |

| 9 – Presa de Gouvães | ||

| Lugar no TOP10 | 9 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 4 | |

| poder de caca de grupo (MW) | 220 | |

| 8 – Centro de hogar | ||

| Lugar no TOP10 | 9 |

| Tipo de grupo | Gas | |

| Número de grupos | 2 | |

| poder de caca de grupo (MW) | 221 | |

| 7 – Presa Picote II | ||

| Lugar no TOP10 | 7 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 1 | |

| poder de caca de grupo (MW) | 246 | |

| 6 – Presa de Alqueva | ||

| Lugar no TOP10 | 6 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 2 | |

| poder de caca de grupo (MW) | 260 | |

| 5 – Presa Alto-Lindoso | ||

| Lugar no TOP10 | 5 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 2 | |

| poder de caca de grupo (MW) | 315 | |

| 4 – Tapada do Outeiro Central | ||

| Lugar no TOP10 | 4 |

| Tipo de grupo | Gas | |

| Número de grupos | 3 | |

| poder de caca de grupo (MW) | 330 | |

| 3 – Presa Venda Nova III | ||

| Lugar no TOP10 | 3 |

| Tipo de grupo | Hídrico | |

| Número de grupos | 2 | |

| poder de caca de grupo (MW) | 373 | |

| 2 – Centro de carga | ||

| Lugar no TOP10 | 2 |

| Tipo de grupo | Gas | |

| Número de grupos | 3 | |

| poder de caca de grupo (MW) | 330 | |

| 1 – Centro de Pego | ||

| Lugar no TOP10 | 1 |

| Tipo de grupo | Gas | |

| Número de grupos | 3 | |

| poder de caca de grupo (MW) | 330 | |

Sistemas de monitorización permanente de vibraciones en turbomáquinas en el TOP10

A continuación puede ver una tabla con los sistemas de monitorización permanente de vibraciones en las turbomáquinas del TOP10, En portugal.

| Lugar no TOP10 | Central | Tipo de grupo | Nº de grupos | Poder de cada grupo (MW) | Sistema de monitoreo |

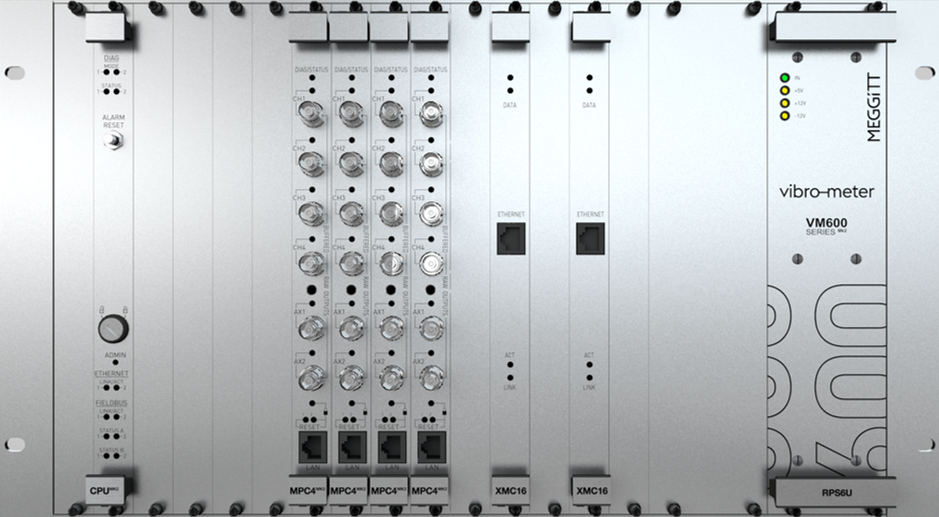

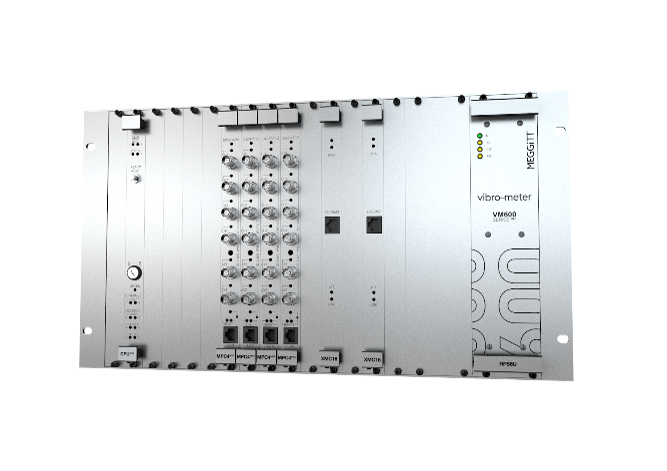

| 1 | Atrapó | Gas | 2 | 418 | Vibrómetro VM600 |

| 2 | Cargado | Gas | 3 | 392 | Vibrómetro VM600 |

| 3 | Presa Venda Nova III | Hídrico | 2 | 373 | |

| 4 | Tapada do Outeiro | Gas | 3 | 330 | Vibrómetro VM600 |

| 5 | Presa Alto-Lindoso | Hídrico | 2 | 315 | |

| 6 | Presa de Alqueva | Hídrico | 2 | 260 | Vibrómetro VM600 |

| 7 | Presa Picote II | Hídrico | 1 | 246 | Vibrómetro VM600 |

| 8 | casas | Gas | 2 | 221 | |

| 9 | Gouvães | Hídrico | 4 | 220 | |

| 10 | Bemposta II | Hídrico | 1 | 191 | Vibrómetro VM600 |

| Total | 22 | Total 12 Vibrómetro VM600 |

En la tabla anterior se puede observar que más de la mitad de las máquinas del TOP10, es decir. 12, se monitorea con el sistema Vibrometer VM600.

Porque monitoreo permanente de vibraciones en turbomaquinaria?

Los fabricantes de este tipo de máquinas las suministran con estos sistemas ya instalados.. Esto es así porque los modelos matemáticos de confiabilidad y experiencia, mostró que, para lograr los objetivos de disponibilidad y confiabilidad que sus clientes esperan de ellos, estos sistemas son indispensables.

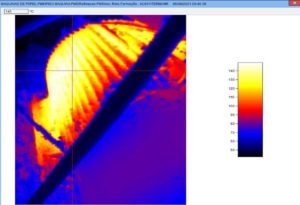

Grandes máquinas turbo, suelen ser muy fiables, pero teniendo en cuenta los costes de indisponibilidad y asociados a averías imprevistas, sistemas de monitoreo de protección permanentes, son esenciales para alcanzar sus objetivos económicos.

Características de un sistema de monitoreo permanente de vibraciones en turbomaquinaria

Un sistema de monitoreo permanente de vibraciones en turbomaquinaria, como el VM600, normalmente tiene dos funciones:

- Protección de la máquina contra vibraciones excesivas (SPM);

- Proporcionar información sobre su estado de funcionamiento. (CMS).

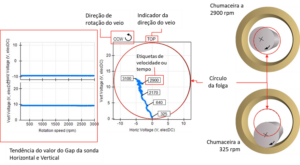

En 1970, el Instituto Americano del Petróleo definió la sonda de proximidad como el dispositivo de medición para medir la vibración aceptable del eje, durante las pruebas de aceptación de fábrica. Esto se añadió como requisito en su estándar para compresores centrífugos.. La sonda de proximidad de corrientes de Foucault se ha convertido en el método preferido para evaluar la vibración y el estado mecánico general en grandes turbomáquinas que emplean cojinetes de película de aceite. Tales máquinas y tipos de cojinetes son responsables de la gran mayoría de los compresores., Esta norma se aplica a los engranajes con una potencia nominal de, bombas, motores eléctricos, generadores y otros equipos rotativos mayores que 1.000 HP, y se puede encontrar en abundancia..

Esta norma, la API 670, se convirtió en el estándar de facto para monitorear vibraciones en turbomaquinaria y ahora se usa ampliamente en la industria..

Independencia y separación de sistemas, componentes o piezas es un concepto de diseño importante que subyace a todo el estándar. Por ejemplo:

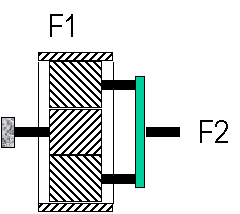

- UNA segregación (4.8) requiere que el Sistema de protección de la máquina (SPM) estar totalmente separado de cualquier otro sistema, como otro sistema de protección, sistemas de control o Sistemas de monitoreo de condición (CMS).

- Dentro de la SPM, todos los bucles de protección de la máquina están normalmente cableados (aquí no se permite la comunicación inalámbrica) y las interconexiones con otros dispositivos en el bucle de parada automática de la máquina, se implementan a través de relés de salida del sistema (4.12).

- Un problema con una cadena de medición, El canal de entrada o el procesamiento de la señal no deben afectar a ningún otro canal.. Esto aplica a fuentes de alimentación del sistema (4.10), así como las fuentes de alimentación de sensores individuales. Para mitigar estos fallos, Los SPM suelen utilizar fuentes de alimentación redundantes (11).

- Tú enlaces de comunicación digital (4.13) para sistemas fuera de la SPM, como CMS, no debe afectar las funciones de protección de las máquinas. Esto también se aplica a las salidas analógicas con búfer ("crudo"), incluso en caso de cortocircuito en estas salidas.

- De la misma forma, una intercambialidade (4.6) implica que debe ser posible reemplazar física y eléctricamente los componentes del SPM in situ, sin dejar los requisitos de precisión de medición.

Por qué Meggitt VM600 – vibrómetro?

Meggitt PLC es un grupo de ingeniería global, con sede en el Reino Unido, especializada en el diseño y fabricación de componentes y sistemas de alto rendimiento para los mercados aeroespacial y energético.

La planta de Meggitt en Friburgo, Suiza, opera como la entidad legal, Meggitt SA, que diseña y fabrica soluciones completas de monitoreo de condiciones y monitoreo y medición de vibraciones.

El VIBRO-METER® es una cartera de productos de Meggitt que aplica tecnologías líderes de detección y monitoreo a la generación de energía., petróleo y gas y otros mercados industriales.

Por 70 años, Los productos y la experiencia VIBRO-METER® han permitido soluciones superiores para la detección y el monitoreo de vibraciones, presión y entrehierro en instalaciones y equipos críticos. La gama completa y de alta calidad de sensores y cadenas de medición, Sistemas basados en bastidor VM600, Sistemas VibroSmart® y VibroSight® y mucho más, ofrece soluciones totales para monitorear y proteger sus máquinas y procesos críticos.

Aporta las mejores soluciones para las necesidades de medición y seguimiento de las inversiones de los proyectos. Esto le permite alcanzar mayores niveles de confiabilidad., disponibilidad y producción de máquinas. hoy, Los productos cuentan con la confianza de los OEM de todo el mundo y han sido calificados y adoptados como componentes de ajuste estándar en máquinas utilizadas en la industria energética..

Los sistemas integrados MEGGITT VIBRO-METER® son elegidos para monitorear miles de máquinas rotativas en todo el mundo, incluyendo:

- La turbina de vapor más grande (1800 MW)

- La turbina de gas más potente (530 MW)

- Las tres mayores centrales hidroeléctricas.

Los principales fabricantes y operadores aeroespaciales de todo el mundo utilizan sistemas de detección y seguimiento aeroespaciales.

Nuestras capacidades de detección son ampliamente utilizadas en la industria espacial gracias a su alta confiabilidad en condiciones extremas..