Limitaciones de la medición de vibraciones.

Este artículo se refiere a las limitaciones de vibraciones de medición con equipo portátil.

1. introducción

Medición de vibraciones como forma de detectar fallos en equipos dinámicos., es, sin duda, el pilar principal de un programa de mantenimiento predictivo de maquinaria rotativa. Dicho esto, Actualmente también se reconoce ampliamente que:

- Presenta múltiples limitaciones en términos de detección e identificación de modos de falla importantes.;

- El componente más caro de un programa de inspección dinámica de equipos con equipos portátiles., es el costo laboral;

- Obtener el mayor retorno de la inversión realizada en inspección con equipos portátiles, Es importante dotar a los técnicos de inspección de las mejores y más eficientes tecnologías, que les permiten identificar una amplia gama de modos de falla.

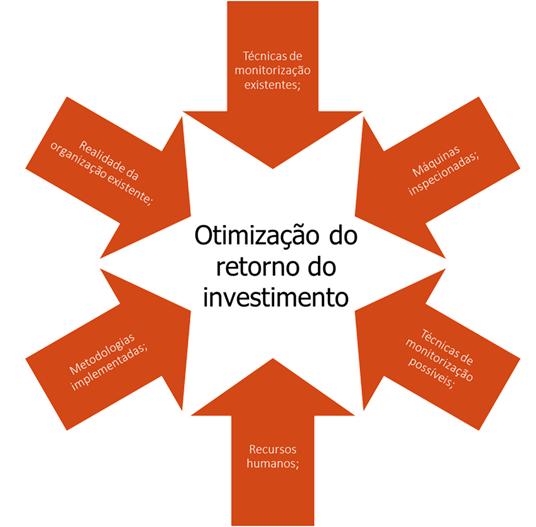

tan, Queda claro que optimizar el retorno de la inversión en mantenimiento predictivo no se limita a reducir los costes de inspección.. El costo de inspección es una pequeña parte del costo de mantenimiento., Optimizar el retorno de la inversión implica identificar y recurrir a, la mejor combinación de tecnologías y procedimientos de inspección.

2 Limitaciones de la medición de vibraciones con equipos portátiles

Para poder optimizar el retorno de la inversión en la medición de vibraciones con equipo portatil, en primer lugar, es necesario identificar las principales limitaciones que son múltiples y ampliamente conocidas.

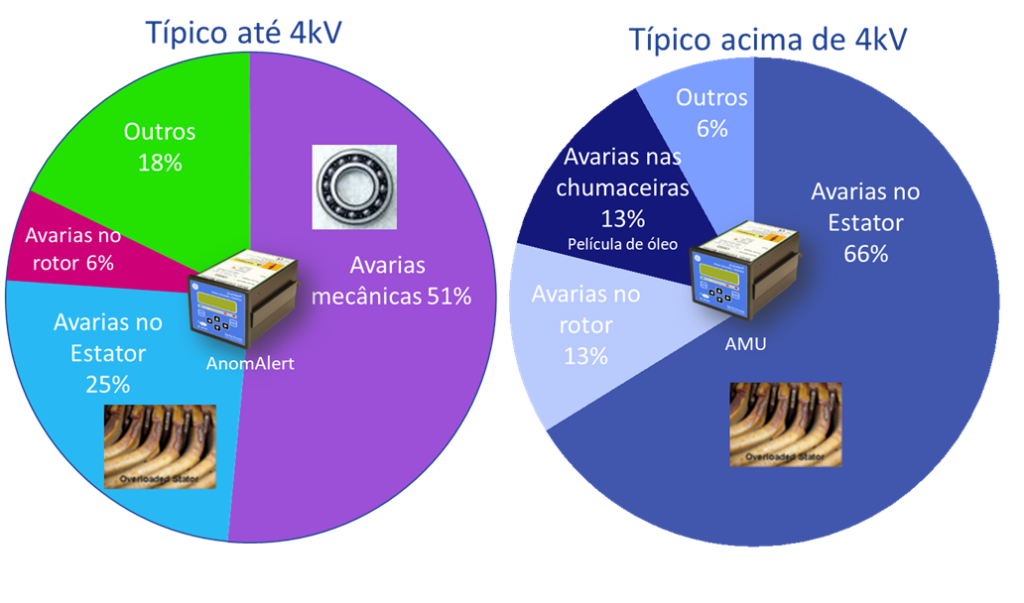

2.1 Formas de falla de los motores eléctricos.

- en motores electricos, Algunos tipos de fallas importantes no son detectables con el análisis de vibraciones..

Figura 1 – Causas fundamentales de las averías en los motores eléctricos.

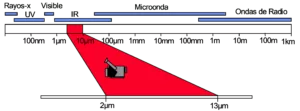

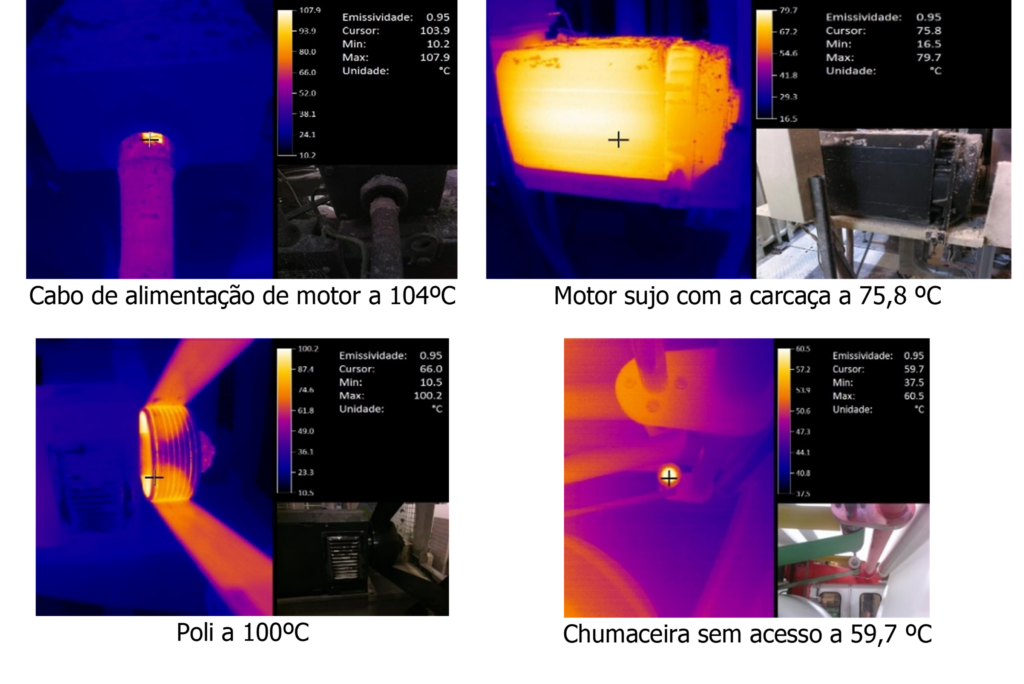

2.2 Calentamiento en máquinas rotativas.

Algunos tipos de averías provocan que las máquinas se calienten, Difícil de detectar al medir vibraciones..

Figura 2 – Ejemplos de temperaturas anormales relacionadas con fallas en máquinas rotativas

2.2 Necesidad de más información

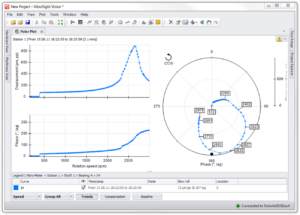

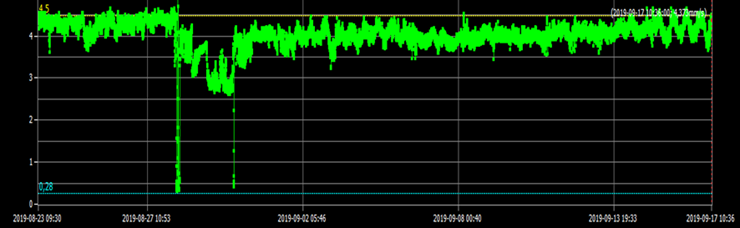

Muchas veces no es conveniente parar las máquinas y se necesita información más profunda y detallada, en tiempo real, sobre la evolución de su condición.

Figura 3 - Monitoreo permanente de vibraciones

2.3 Diagnóstico de averías en rodamientos que giran a muy baja velocidad de giro.

En rodamientos de muy baja velocidad de rotación (<15 RPM), Normalmente es muy difícil detectar los fallos más comunes analizando únicamente las vibraciones..

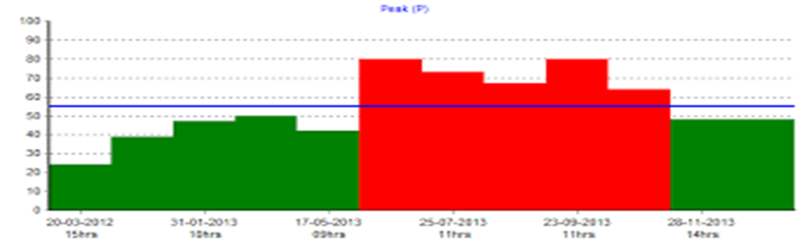

Figura 4 – Evolución de la amplitud medida en un rodamiento

2.4 Máquinas con muchos rodamientos pequeños.

En máquinas e instalaciones con muchos rodamientos idénticos y pequeños, o de difícil acceso, El enfoque de recopilar mediciones en rutas con medición de vibraciones., no es practico.

Figura 5 – Ejemplo de sistema de cinta transportadora

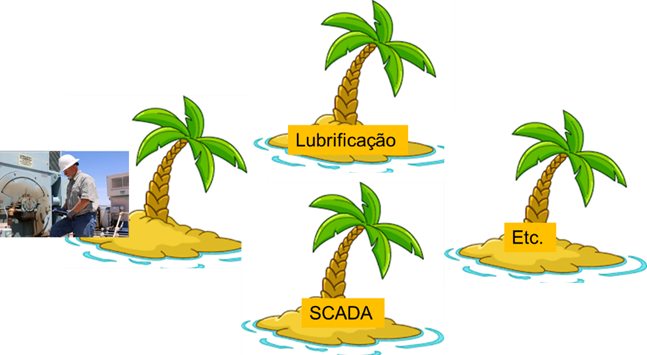

2.5 Las islas de la información

Medida de vibraciones (y termografía y otras técnicas) con equipo portátil, que constituye, por sí mismo, una isla de información sobre el estado operativo de los equipos dinámicos. La información existente en una organización manufacturera., con información relevante sobre el estado del equipo, proviene de múltiples fuentes.

Figura 6 – Ejemplos de silos de información

Información sobre el estado de las máquinas., a menudo, no se compila ni se comparte digitalmente, para que resulte útil para una toma de decisiones rápida y eficaz.

Figura 7 – La información no se presenta de manera útil., recomendaciones para acciones de mantenimiento.

2.6 Hay averías que hacen que las vibraciones disminuyan

Este hecho suele ser ignorado, Pero, de hecho, por ejemplo, una pieza suelta en un rotor, puede provocar una disminución del nivel general de vibraciones entre arranques, como se menciona en la norma ISO 20816-1.

2.7 Hay modos de falla que llevan a que la máquina se detenga entre intervalos de inspección.

La mayoría de los modos de falla en máquinas con rodamientos de rodillos., de hecho tienen una evolución lenta. De facto, Es fácil imaginar modos de falla que evolucionan rápidamente, como un chorro de agua que limpia el lubricante de un rodamiento.

3 – Formas de superar estas limitaciones medición de vibraciones

- Análisis de motores eléctricos., utilizando la técnica MCM, le permite detectar fallas eléctricas (estator, rotor y potencia) y mecánica en motores de inducción y máquinas accionadas (incluidos aquellos sin acceso).

- La termografía identifica cualquier tipo de calentamiento anormal.

Para implementar esta técnica, en rutina, Los técnicos de inspección deben estar equipados con una cámara termográfica..

Técnicos de inspección dinámica de equipos., equipados con esta tecnología ya, mas de una vez, detectaron fallos en evolución que, si no fueran evitados, podría provocar graves accidentes industriales, como incendios.

- La emisión acústica es efectiva para detectar fallas en los rodamientos que giran debajo 15 RPM.

- Monitoreo permanente de vibraciones (aunque sea temporal) con un sistema inalámbrico, te permite seguir, inmediatamente y de cerca, El estado de una máquina que genera preocupación..

- En máquinas e instalaciones con muchos rodamientos idénticos y pequeños, o de difícil acceso, La medición por ultrasonido es más práctica y efectiva., que mide las vibraciones.

Figura 8 – La complementariedad de las técnicas de inspección

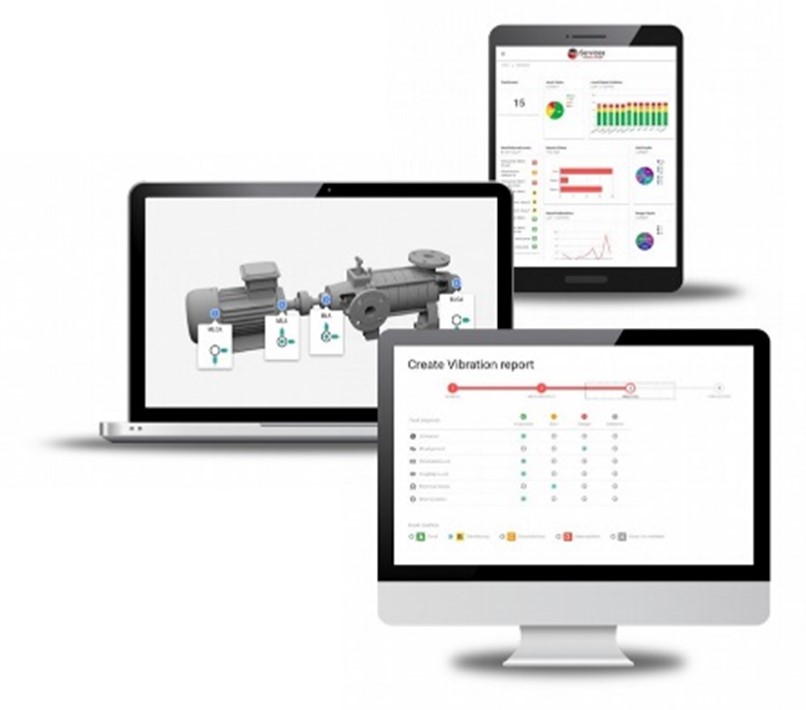

La información resultante de la inspección de equipos dinámicos deberá ser compartida en una plataforma digital, como en forma de información procesada para uso inmediato

Figura 9 – Plataforma DMC Nube

- La instalación de un sistema de monitoreo permanente es casi la única forma de monitorear los modos de falla que generan una caída en los niveles de vibración., Para saber qué estaba pasando, se instaló un sistema inalámbrico de monitorización de vibraciones cuyo objetivo era saber si había una subida real de los niveles de vibración antes de que el sistema de protección diera la orden de parar la máquina., o que tengan una rápida evolución.

4 – Optimización del retorno de la inversión en mantenimiento predictivo

Optimización del retorno de la inversión en mantenimiento predictivo de equipos dinámicos, en una instalación de fabricación, requiere un conocimiento profundo de la realidad en la que se inserta. De hecho, los factores en juego son múltiples.

Figura 10 – Principales factores que condicionan el retorno de la inversión en mantenimiento predictivo

Este conocimiento se va adquiriendo, no día a día, a través del contacto con la realidad. Para que esto ocurra, debe haber habilidades que permitan mejora continua del mantenimiento predictivo, cuyo objetivo es:

- Seguimiento del trabajo realizado;

- Evaluación del desempeño;

- Identificación de debilidades;

- Discusión y elaboración de propuestas de mejora a implementar..

7 conclusión

Optimizar el retorno de la inversión en mantenimiento predictivo no se limita a reducir los costos de inspección. El costo de inspección es una pequeña parte del costo de mantenimiento., Optimizar el retorno de la inversión implica identificar y recurrir a, la mejor combinación de tecnologías y procedimientos de inspección.

referencias

- YO ASI 20816-1:2016 Vibración mecánica. Medición y evaluación de la vibración de la máquina. Parte 1: Reglas generales