Integración de tecnologías de mantenimiento predictivo – un punto de vista

Mantenimiento predictivo e integración de tecnología: una perspectiva

1 Mantenimiento predictivo: el costo y el retorno de la inversión

Este artículo se centra en los beneficios y las formas de implementar el mantenimiento predictivo y la integración de tecnología..

Actualmente se acepta sin discusión que, en muchas industrias, El mantenimiento predictivo es esencial para aumentar la disponibilidad de los activos y proporciona la forma más económica de gestionar los activos industriales..

También se sabe que en la mayoría de las unidades industriales, El costo más alto de implementar un sistema de mantenimiento predictivo es el costo del personal para implementarlo.. De facto, Este costo generalmente excede con creces el costo de inversión en equipo..

De acuerdo con las filosofías de gestión modernas, existe un gran enfoque en aprovechar al máximo las inversiones realizadas en estas técnicas y, en particular, el trabajo de los técnicos que implementan las técnicas de inspección utilizadas en el mantenimiento predictivo..

2 – Integración de tecnología y mantenimiento predictivo – la situación actual

Actualmente, la mayoría de las técnicas más utilizadas en mantenimiento predictivo son maduras, como por ejemplo el caso de vibraciones, termografía, análisis de aceites, etc.. Esto significa que estas tecnologías están dominadas, los técnicos están capacitados para aplicarlos y los beneficios y objetivos que son más fáciles de alcanzar ya han sido.

sin embargo, debido a la presión constante para lograr mejores resultados económicos, como siempre, buscas oportunidades de mejora. Por otro lado, Es mucho más difícil implementar mejoras innovadoras que reducir costos.. De facto, se necesita mucha más imaginación y creatividad para implementar mejoras que para crear una hoja de cálculo y cortar aquí y allá. Pero, de hecho, este es el desafío al que se enfrentan los administradores de activos industriales.

Ahora, la mayoría de los técnicos que realizan inspecciones en programas de mantenimiento predictivo están fuertemente comprometidos con realizar su trabajo de la mejor manera posible. Sin embargo, es difícil ir más allá de lo que las herramientas que tienen les permiten. Cuando se ponen a disposición herramientas más poderosas o se mejora su entorno organizacional, inevitablemente, esto dará lugar a la identificación de más averías y un mayor retorno de la inversión realizada en el sistema de mantenimiento predictivo.

De facto, crear las condiciones que permitan la identificación de más fallas y modos de falla con el mismo trabajo, es el desafío de los gerentes técnicos. Sin duda, la integración de tecnologías de información y mantenimiento predictivo es una forma de explorar.

3 – Integración de tecnología y mantenimiento predictivo – la definición de cuál debe usarse

3.1 – Maquinaria y equipo a controlar

No es común incluir todas las máquinas en una instalación en el programa de mantenimiento predictivo.. Así, como norma general, el equipo donde se realizará el mantenimiento según su estado obedece a los siguientes criterios:

- La máquina es fundamental para la producción;

- Es fundamental para la calidad;

- Tiene altos costos de mantenimiento.;

- Es crítico para la seguridad;

- El mal funcionamiento de la máquina tiene efectos negativos sobre el medio ambiente;

- Es económicamente viable controlar el estado de la máquina..

3.3 – Definición de fallas y modos de falla a detectar

Cada componente del equipo puede descomponerse de una o más formas.. Entonces una máquina puede averiarse de múltiples formas. Por lo general, está destinado a detectar los siguientes tipos de mal funcionamiento:

- Los más comunes

- Aquellos que ponen en peligro la seguridad

- Aquellos con las consecuencias más costosas en términos de costos, calidad y medio ambiente

Si en el caso de las máquinas rotativas existen técnicas de control que son fáciles de implementar, Puede que no suceda lo mismo con otros tipos de equipos.. Por lo tanto, la facilidad con la que se pueden detectar los síntomas de un mal funcionamiento en particular es un factor a tener en cuenta..

|

Síntoma Defecto |

Temperatura | Presión |

Caudal |

vibraciones |

| desequilibrio |

X |

|||

| desalineación |

X |

X |

||

| cojinetes |

X |

X |

||

| Desaperto |

X |

|||

| Días de descanso |

X |

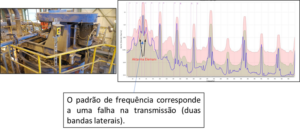

Figura - Fallos comunes en máquinas rotativas y sus síntomas

3.4 – Técnicas de inspección

Los mejores parámetros de medición que se pueden utilizar para controlar el estado de una máquina son aquellos cuya medición no interfiere con su funcionamiento.. Entre las técnicas de inspección existentes, puede referirse, por ejemplo, a lo siguiente:

- Control de vibraciones

- Nivel global

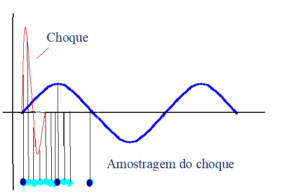

- Soportando choques

- Espectro de frecuencia

- Control de desgaste

- Análisis de aceite

- Detectores de partículas

- Ferrografia

- Control de temperatura

- Control de ruido

- Control de fugas

Cada uno tiene ventajas y defectos, más allá de sus propias limitaciones. Su aplicación implica, por lo tanto, un conocimiento de todos los factores en juego, siendo común aplicar más de una técnica en cada máquina, ya sea como un parámetro a seguir una tendencia, desee comprobar la condición.

Al seleccionar una técnica de control para una máquina crítica, Es importante tener en cuenta que las máquinas funcionaron mal porque uno o más componentes críticos fallan.

Siendo así, los métodos más sensibles de la máquina de inspección, corriendo a través de la detección de fallos en los componentes de los síntomas individuales, visto la mayor desviación de las condiciones normales que se desea enfocar estos síntomas por lo que es más fácil de detectar anomalías.

La selección de un método de control depende por lo tanto del tipo de componentes susceptibles a los daños y cómo se produce este. Entonces se podrán considerar posibles hipótesis para controlar la degradación de estos componentes e incluso será posible encontrar una técnica única que pueda detectar todos los tipos de fallos probables en una máquina con una eficiencia razonable..

En el caso de la avería que se quiera controlar para que tenga una evolución muy rápida, puede ser necesario configurar un seguimiento permanente. Si este sistema tiene la capacidad de activar un relé para detener la máquina, entonces se llama, por protector. Es la llamada Monitoreo protector. Si el propósito del seguimiento es extrapolar, de su comportamiento actual y del pasado reciente, tu comportamiento futuro, entonces se llama Monitoreo predictivo.

Por otro lado, La situación específica de mantenimiento de cada unidad industrial impondrá algunas limitaciones en la elección de las técnicas de inspección y las formas de implementarlas..

4 – Mantenimiento predictivo – obstáculos a la integración de tecnologías y soluciones

Lo que se acaba de mencionar no es nada nuevo y presenta el enfoque tradicional para elegir tecnologías de mantenimiento predictivo.. Es a través de este enfoque que, por ejemplo, el uso de medición de vibraciones para controlar equipos dinámicos y termografía para controlar equipos eléctricos, que se utilizan con frecuencia. También lo más frecuente es que se den la espalda, casi como si se utilizaran en organizaciones de mantenimiento estancas en lugar de integrarse.

El nuevo desafío es optimizar el uso de estas tecnologías.

Existen dos tipos de desafíos que debe enfrentar cuando desea aprovechar al máximo las tecnologías de mantenimiento predictivo:

Organizar:

- Compartimentación de diferentes grupos en la organización y hermeticidad de diferentes fuentes de información;

- Motivación y calificación de las personas.

Medios técnicos de mantenimiento predictivo:

- Plataforma(s) Informática(s) mantenimiento predictivo;

- Equipo de inspección.

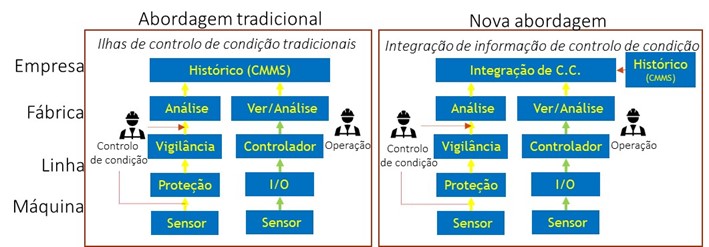

4.1 Estreche de la información de mantenimiento predictivo

Actualmente, se ha convertido en un estándar para las organizaciones industriales tener un ERP, o similar, que les permite seguir los costos de mantenimiento en detalle.

similar, con plataformas de TI de Gestión de Mantenimiento (CMMS), también se pretende contar con una herramienta que permita llevar a cabo la gestión técnica de los activos industriales de forma más o menos fluida.

Sin embargo, la información relevante para el mantenimiento predictivo, sobre el estado de funcionamiento de las máquinas, sigue dispersándose y pulverizándose. De facto, es común que esta información no tenga visibilidad ...

La búsqueda de un conocimiento más profundo del estado de funcionamiento de los órganos críticos de maquinaria y equipo es permanente. Un efecto de esta búsqueda permanente, para más información, es el exceso de información en forma apenas legible.

Tomemos un ejemplo concreto del conjunto de fuentes de información completamente diferentes e independientes sobre el estado de una máquina en una instalación industrial típica.:

- Medición de vibraciones en cientos de máquinas (obtenido con intervención humana o automática);

- Análisis de aceite en decenas de máquinas (obtenido con la intervención humana);

- Termografía sobre cientos de instalaciones eléctricas (obtenido con la intervención humana);

- Información SCADAS (obtenido automáticamente);

- Información CMMS / ERP (obtenido con la intervención humana);

- Información para las partes interesadas del mantenimiento local (obtenido con la intervención humana);

- Información de lubricación y análisis de aceite (obtenido con la intervención humana).

También tenga en cuenta que la tendencia es agregar más sistemas e información y que, durante muchos años, en máquinas existentes, Gran parte de la información más relevante no pasará por más sensores en las máquinas.. Si no se hace ningún esfuerzo por integrar la información, esta situación no mejorará.

De ahí la necesidad de la integración de toda esta información que permita a los directivos tener un análisis intuitivo y sencillo, que de un vistazo les da una visión del estado del activo y se centra en los problemas en los que tienen que invertir recursos para optimizar el rendimiento de sus inversiones.

Esto es lo que se debe lograr con la implementación de una plataforma informática de información de mantenimiento predictivo que haga que la información sea accesible y transparente., interesado.

Los canales de comunicación informal funcionan hasta cierto punto. Cuando las empresas crecen o hay exceso de trabajo dejan de funcionar o funcionan mal. La necesidad de tener una única plataforma de información integradora que se condense en una interfaz adaptada a las capacidades de un gerente., toda la información existente, es obvio.

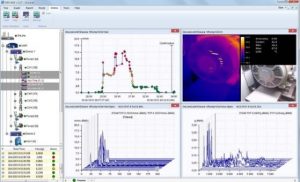

Figura: énfasis en cómo presentar información de mantenimiento predictivo, para mejorar la Optimización de la Gestión de Activos Industriales

4.2 Motivación y calificación de las personas

Tomemos, por ejemplo, información sobre el estado de funcionamiento de equipos dinámicos..

Los técnicos de inspección de medición de vibraciones pasan sus días inspeccionando equipos dinámicos y obteniendo información sobre su estado. Por otro lado, Los técnicos de lubricación también pasan sus días con el mismo equipo., en sus tareas de lubricación, y tener información muy relevante sobre su estado de funcionamiento.

Sin embargo, es habitual trabajar de forma casi estanca ...

En otras palabras, los diversos subsistemas existentes en el entorno de fabricación deben tener una única interfaz de integración, que permita, num aumenta, Tener una visión global de toda la información generada por los distintos sistemas existentes y que llame la atención sobre dónde es necesario invertir los recursos disponibles.. Para aquellos que quieran esta interfaz, también deben tener recursos que les permitan explorar la información.

Además, también cabe mencionar que es común que las organizaciones industriales no se esfuercen por recopilar la información que tienen los lubricadores sobre el estado de las máquinas.. De facto, es mucho más común estar muy preocupado por reducir costos ...; es mucho más fácil ...

también, práctica normal en organizaciones, es que los técnicos de control de condición están, muy cargado de trabajo y tener que trabajar duro para cumplir con las rutinas de inspección, muy exigente en cantidad de trabajo. No está, así, a su alcance para superar las fallas organizacionales.

4.3 – Mantenimiento predictivo – oportunidades de mejora de equipos

Por otro lado, Sin embargo, se utiliza equipo mucho más rápido y se optimizan las rutinas de inspección., Los técnicos se enfrentan a diario a situaciones en las que tienen que tomar descansos de su trabajo., por razones que escapan a tu control. Entonces, inevitablemente, hay tiempos muertos en el trabajo de inspección., que son una oportunidad de mejora.

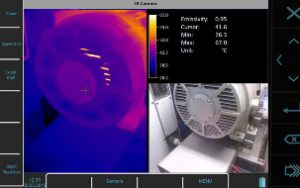

Tomemos, por ejemplo, el caso del trabajo de medición de vibraciones., donde hay sospecha de calentamiento anormal y donde, si el sistema de visión térmica estuviera allí, se usaría con ventaja.

Entonces parece obvio que, por ejemplo, integrar las dos tecnologías, es un paso en la optimización del trabajo de inspección, desde un punto de vista técnico y económico, con un retorno de la inversión garantizado.

4.4 El ejemplo de vibraciones y termografía como técnicas de mantenimiento predictivo

El análisis de vibraciones y la termografía son técnicas de control de condiciones que se utilizan a menudo para el mantenimiento predictivo.. Históricamente, estas dos tecnologías están separadas y se utilizan de manera diferente.

El análisis de vibraciones se implementa mediante analizadores de vibraciones, mientras que la termografía se implementa mediante cámaras de imágenes infrarrojas.

Por lo tanto, el análisis de vibraciones se utiliza normalmente para conocer el estado de los equipos dinámicos en los que los modos de falla más comunes generan vibraciones.. Por otro lado, La termografía se usa más para conocer el estado de funcionamiento de los equipos eléctricos y refractarios cuyos modos de falla más comunes generan un calentamiento anormal..

Sin embargo, también se sabe que muchas anomalías mecánicas generan un calentamiento anormal y son propicias para el uso, rentablemente, de termografía.

4.5 La tendencia hacia la rigidez de la aplicación de estas tecnologías

Es común que existan equipos de análisis de vibraciones y termografía en organizaciones de mantenimiento con dos aplicaciones totalmente diferentes..

El hecho de que las dos técnicas estén totalmente separadas también hace que el trabajo burocrático asociado a los informes, existen en diferentes aplicaciones informáticas que no están diseñadas para buscar sinergias.

La información sobre vibraciones también suele ir al mantenimiento mecánico, mientras que la información termográfica suele ir al mantenimiento eléctrico..

Esta situación es propicia para no generar sinergias en el uso de las dos técnicas.

4.6 – La combinación de las dos tecnologías en una sola plataforma

Y si las dos tecnologías pudieran unirse en una sola plataforma? Esto es posible mediante la integración de la imagen y la funcionalidad de análisis de imágenes en un dispositivo de vibración portátil..

Además, Los programas informáticos integrados hacen que sea mucho más práctico para un técnico tener la capacidad necesaria para realizar análisis de termografía y vibraciones.. En verdad, muchas personas están certificadas para usar ambos. Muchos de los sistemas mecánicos y eléctricos se evalúan mejor utilizando ambas tecnologías..

4.7 El analizador de vibraciones con cámara termográfica como plataforma para la integración de tecnologías de mantenimiento predictivo

A continuación puede ver imágenes de equipos utilizados como analizador y como cámara termográfica.

|

|

| Analizador | Máquina de fotografía y termografía |

Este equipo integra las siguientes tecnologías de mantenimiento predictivo:

- Vibraciones: analizador y recopilador de datos;

- termografía;

- corriente de alimentación Análisis;

- Ultrassons;

- Máquina fotográfica;

- Estetoscopio;

- Registrador de señales;

- Equipo de equilibrado in situ;

- Control de lubricación.

En este equipo, cuando quieras usar, la cámara de termografía está conectada a un enchufe USB en la parte superior del equipo, como puedes ver en las fotos.

|

|

La cámara de termografía generalmente va en el bolsillo del inspector y se ensambla cuando tiene la intención de usarla.. Por lo que se puede utilizar de manera óptima en trabajos de inspección..

La siguiente imagen muestra un rodamiento con calentamiento anormal, presentado por el, en campo.

4.8 Una aplicación informática que integra diferentes tecnologías

El siguiente es un ejemplo de una aplicación informática que integra diferentes tecnologías y que permite generar informes de inspección de vibraciones y termografía, automáticamente, aliviar la carga burocrática asociada con el trabajo de inspección.

5 – conclusión

Medida de vibraciones, termografía, El análisis de aceite y otras técnicas de mantenimiento predictivo son tecnologías maduras.. Los avances y ganancias que ahora pueden ocurrir, Surgirá de soluciones organizativas y equipos innovadores para integrar tecnologías de información y mantenimiento predictivo., como el caso de vibraciones y termografía.