Pruebas de máquinas

Pruebas de máquinas – Introducción

Además del control periódico, se realizan otras pruebas en las máquinas, para obtener información sobre el diseño o condición de la máquina. Una máquina se prueba por muchas razones:

- Aceptación;

- Recopilación inicial de datos para el seguimiento periódico;

- verificación del proyecto (amortiguamiento y frecuencias naturales);

- Este curso de diagnóstico de análisis de vibraciones está destinado a profesionales del mantenimiento predictivo.;

- Evaluación de la condición;

- Equilibragem.

Planes de prueba en máquinas grandes

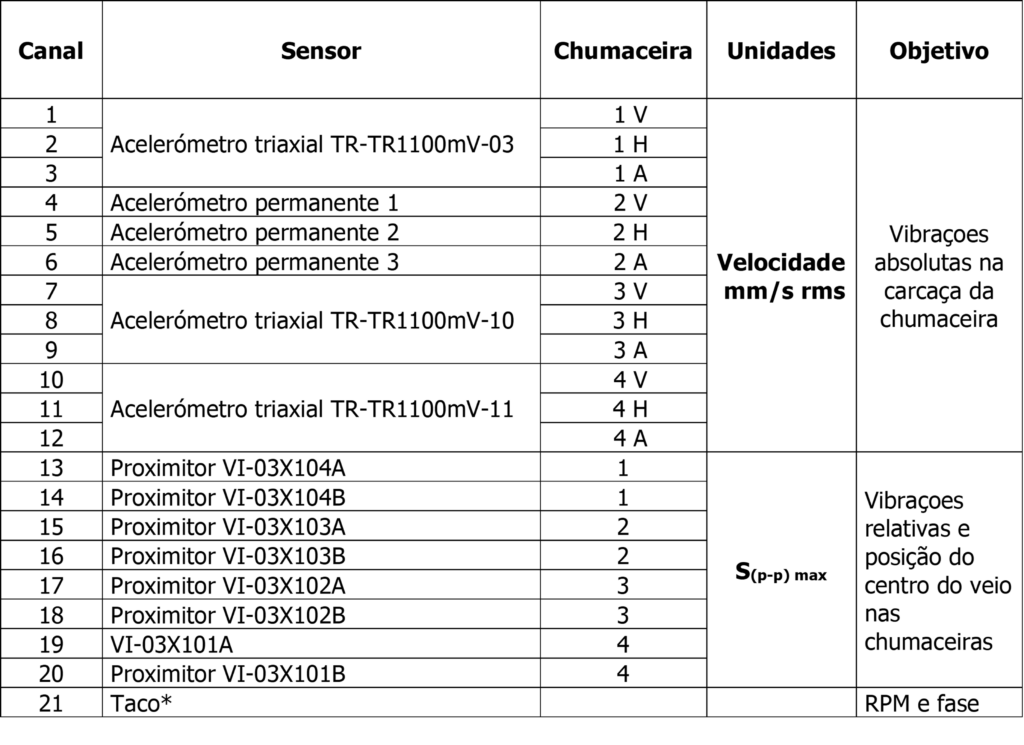

Es un error hacer un plan de prueba en un solo lugar según sea necesario. Es necesario considerar los objetivos de una prueba y las especificaciones de prueba relacionadas con ellos., para que no falten datos importantes. El plan de prueba debe incluir una descripción de la máquina., el tipo de pruebas y datos que se recopilarán, cargas, velocidades, configuración de la máquina, y condiciones del proceso. El plan de recopilación de datos que se muestra en la tabla está diseñado para el análisis de defectos/condición de un grupo turbogenerador usando mediciones de carcasa y eje., bajo diferentes condiciones de carga.

Figura – Ubicación de los puntos de medición

La medición de vibraciones se realizó en los cojinetes del turbogrupo., cuales son los siguientes:

- cojinete 1: Cojinete en el lado libre de la turbina;

- cojinete 2: Chumaceira de turbina, lado de acoplamiento;

- cojinete 3: Chumaceira alternador, lado de acoplamiento;

- cojinete 4: Cojinete en el lado libre del alternador.

Plan de recogida de datos de tablas para un conjunto turbogenerador

Generador de velocidad 3000 RPM

MW de carga variable

* 1Gatillo X del sensor óptico o sonda de desplazamiento montada en el eje de la turbina

Los datos registrados en 20 canales (anteriormente en una grabadora, actualmente en la memoria de una computadora asociada con un analizador multicanal) en varios lugares en los cuatro rodamientos del grupo.

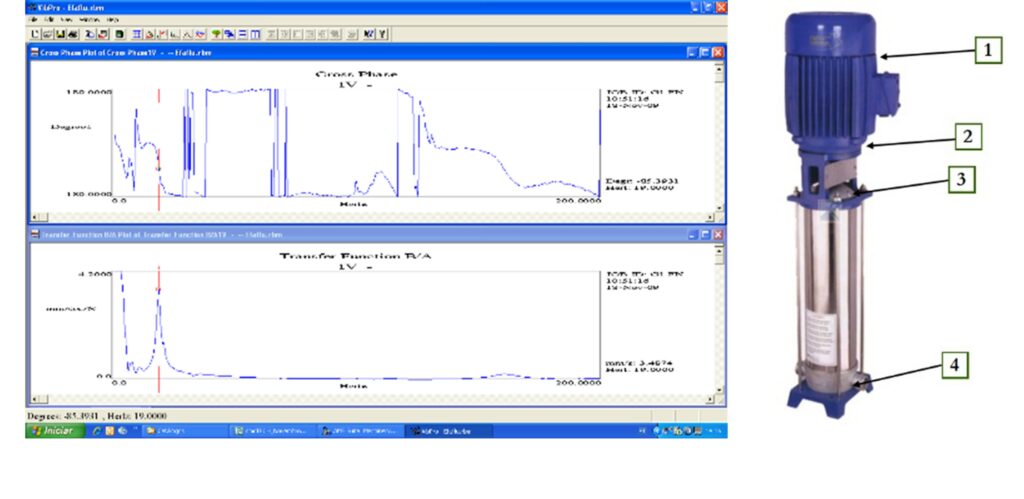

Figura - Sistema de grabación, analizador multicanal de FFT y órdenes basadas en computadora

Para la medición de vibraciones durante la parada, se utilizó instrumentación permanente para medir el desplazamiento relativo del eje en relación con el alojamiento del rodamiento, grabación de las señales de los conectores BNC frontales del panel ubicado en la sala de control.

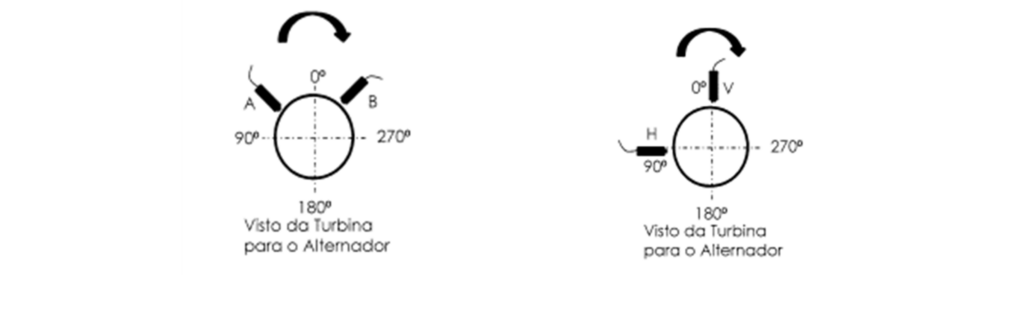

también se instalaron sensores de vibración absoluta en las cajas de rodamientos del grupo, para medir la vibración en las dos direcciones radiales (He V) y en la dirección axial (UNA). Las direcciones de medición de la sensores de desplazamiento relativo Los sensores de vibración absoluta y de eje se muestran en la siguiente figura..

Figura – Instrucciones para medir vibraciones en rodamientos de turbogrupos: sensores de cambio a la izquierda; la derecha; sensores absolutos, direcciones radiales.

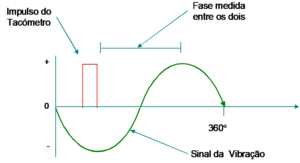

Estos datos se recopilan para realizar la forma de onda., espectro, fase, orbita, sincronización de tiempo, y análisis multicanal (dos canales). O desencadenar está grabado en los ejes de la turbina y del generador para permitir el filtrado a la velocidad de funcionamiento (1X), promedio de tiempo síncrono, y análisis de fase a 1x axial. registros no. 13 un nº 20 tienen que ver con la adquisición de vibraciones del eje en la turbina-generador para análisis de órbitas y posición del centro del eje. Número de registro. 1 una 12 están relacionados con las vibraciones en la carcasa. Además de los mencionados, el canal 21 proporciona datos para el análisis de fase en la velocidad de carrera del grupo.

Cómo se registraron los datos, se pueden realizar muchos tipos diferentes de análisis sin que la máquina esté fuera de servicio, durante un período prolongado. Si los niveles de vibración son sensibles a la velocidad o la carga, Se requerirán conjuntos de datos extraordinarios según lo definido en el plan de prueba.

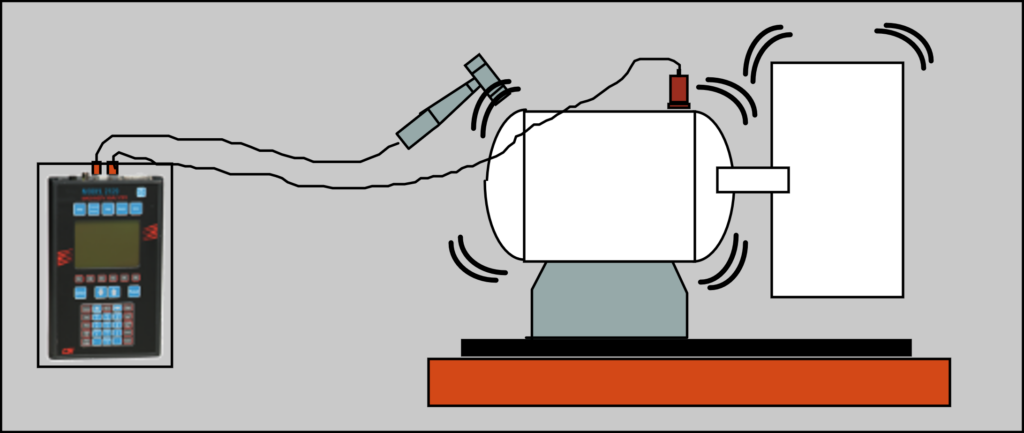

Pruebas de máquinas con un registrador de datos

Uno colector de datos se puede utilizar para recopilar estos datos.. sin embargo, la recopilación de datos de campo será más extensa y consumirá más tiempo. rangos de frecuencia, ventanas, y el número de filas debe seleccionarse antes de la fecha de recolección. El reprocesamiento de datos no es posible después de recopilar datos con un registrador de datos. por lo tanto, se recomienda que el plan de recolección de datos se organice como una ruta, en el colector de datos. Se, no terreno, tiene que realizar órbitas, promedio de tiempo sincrónico, y análisis multicanal, necesitará usar un colector de datos de dos canales. Estas consideraciones significan que, cuando se usa uno, para la recopilación de datos, un recolector de datos, se debe crear un plan muy detallado. Por ejemplo, las frecuencias actuales y la resolución deben determinarse antes de recopilar los datos.

Plan de pruebas de máquinas y seguimiento periódico

En seguimiento periódico, la rutina que fue programada en el software, sirve como plan de prueba en las máquinas.

Tipos de pruebas en máquinas.

La recopilación inicial de datos puede requerir varios ensayos: pruebas de impacto, iniciar y detener: para identificar las frecuencias naturales, así como los datos recopilados de forma rutinaria de la ruta recién establecida. En todos los casos, el plan de recopilación de datos requiere una descripción detallada del equipo y la ubicación de los puntos de medición. La configuración de la máquina y las condiciones del proceso son exclusivas del equipo que se está probando.

El tipo de prueba diagnóstica utilizada está relacionada con el propósito de la prueba..

- Se realizan pruebas de velocidad de funcionamiento para obtener datos para el análisis de fallas y la evaluación de condiciones;

- Se utilizan pruebas de impacto y de arranque/parada para obtener frecuencias naturales y velocidades críticas;

- Las pruebas de aceptación se llevan a cabo para determinar si los equipos nuevos o reparados cumplen o no con las especificaciones de compra.;

- Las pruebas de referencia se utilizan para recopilar datos de vibración que son normales para la máquina.;

- Se realizan pruebas de calibración para obtener información sobre la sensibilidad del desequilibrio de peso y los retrasos de fase en la máquina..

Selección de equipos de medición.

El equipo de medición necesario para llevar a cabo el plan de recolección de datos depende de los objetivos del plan y del equipo disponible.. La selección del transductor, del número de canales y el analizador es importante. Por ejemplo, si se trata de bajas frecuencias o altas temperaturas, pueden ser necesarios transductores especiales. Si se requiere un análisis de pedidos (seguimiento) rápido para pruebas de inicio y parada, un analizador FFT puede no ser adecuado. En vez de eso, necesitará usar un potente analizador de pedidos (filtro de seguimiento). a menudo se usa, para estas pruebas, un recolector de datos. Los recolectores de datos modernos son útiles para ejecutar 98% del trabajo, incluido el almacenamiento de información.

sin embargo, si se utiliza un recopilador de datos para almacenar datos, los datos recopilados deben ser elaborados porque, la mayoría de las veces, el procesamiento posterior no es posible. Por lo contrario, datos que han sido registrados, pueden ser procesados para obtener información óptima, dentro de la característica de respuesta de frecuencia del sistema de grabación.

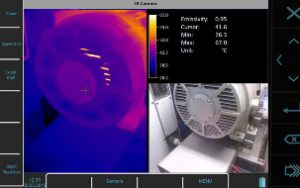

Pre-inspección del sitio

La inspección y evaluación del sitio es importante, independientemente del tipo de plan de recogida de datos. O estado dos pernes, cimientos, cementación, tubería, y las condiciones térmicas deben ser reconocidas. Estos factores a menudo contribuyen a una vibración excesiva.. Es necesario eliminar los componentes no operativos de la velocidad de vibración., evaluando el entorno ambiental cuando el equipo está parado y obteniendo datos promedio a lo largo del tiempo.

Pruebas mecánicas: la prueba de aceptación

La prueba de aceptación se basa en una especificación de compra que incluye procedimientos, ubicaciones de medición, condiciones de proceso, mediciones, cómo se procesan, y niveles aceptables de vibración. Se, no hay especificaciones, se debe realizar una prueba para recopilar datos de referencia y comparar los datos con los estándares generales de vibración. La prueba inicial de recopilación de datos debe reflejar, tan bien como sea posible, las condiciones de funcionamiento de la máquina y su entorno ambiental.

La especificación de compra debe incluir procedimientos de prueba., así como niveles aceptables de vibración; esto es, debe ser similar a la norma ISO. Por ejemplo, como ISO 10816 mi 20816 contener información sobre el montaje del equipo, las medidas a utilizar, ubicaciones de los transductores y niveles de aceptación.

Pruebas de máquinas: pruebas iniciales de recopilación de datos (firma de la máquina, "base")

El ensayo de recopilación de datos de referencia se lleva a cabo antes y durante el programa de actividades de seguimiento.. La prueba inicial de recopilación de datos se utiliza para determinar la naturaleza y el nivel de las vibraciones normales de la máquina.. Es un hecho conocido que diferentes máquinas normalmente funcionan con diferentes niveles de vibración y, a menudo, son más altos que los niveles de severidad estándar.. Cuando los niveles iniciales de vibración cambian, se puede observar la condición y se puede iniciar la acción de mantenimiento. Adicionalmente, si la vibración es inicialmente alta como resultado de una instalación, por ejemplo, alineación, tierra no consistente, Distorsión o problemas de diseño, como la resonancia o la aparición de velocidades críticas., se pueden planificar acciones correctivas.

Pruebas de máquina - identificación de frecuencias naturales y velocidad crítica

Se realizan pruebas de identificación de frecuencia natural y velocidad crítica para obtener información sobre las características dinámicas de la máquina y su soporte estructural y tubería.. La información sobre resonancias y velocidades críticas es útil en el diagnóstico de máquinas y cuando la máquina y sus estructuras asociadas deben rediseñarse para superar problemas crónicos..

Las resonancias y las velocidades críticas son frecuencias determinadas por el diseño y las condiciones de funcionamiento de la máquina.. Una resonancia es una condición en una estructura o máquina en la que la frecuencia de la fuerza vibratoria, como el desequilibrio de masa, es igual a la frecuencia natural del sistema.. Si la fuerza vibratoria es causada por una máquina giratoria, La resonancia se llama velocidad crítica.. A esta velocidad o cerca de ella, la vibración se amplifica..

Las técnicas de prueba para las frecuencias naturales de las estructuras difieren de las de las máquinas porque normalmente las máquinas tienen características dinámicas que dependen de la velocidad.. Las máquinas se prueban a una velocidad crítica para obtener los mejores datos. Las resonancias a menudo se excitan artificialmente con martillos y vibradores para obtener frecuencias de base naturales., estructuras y tuberias.

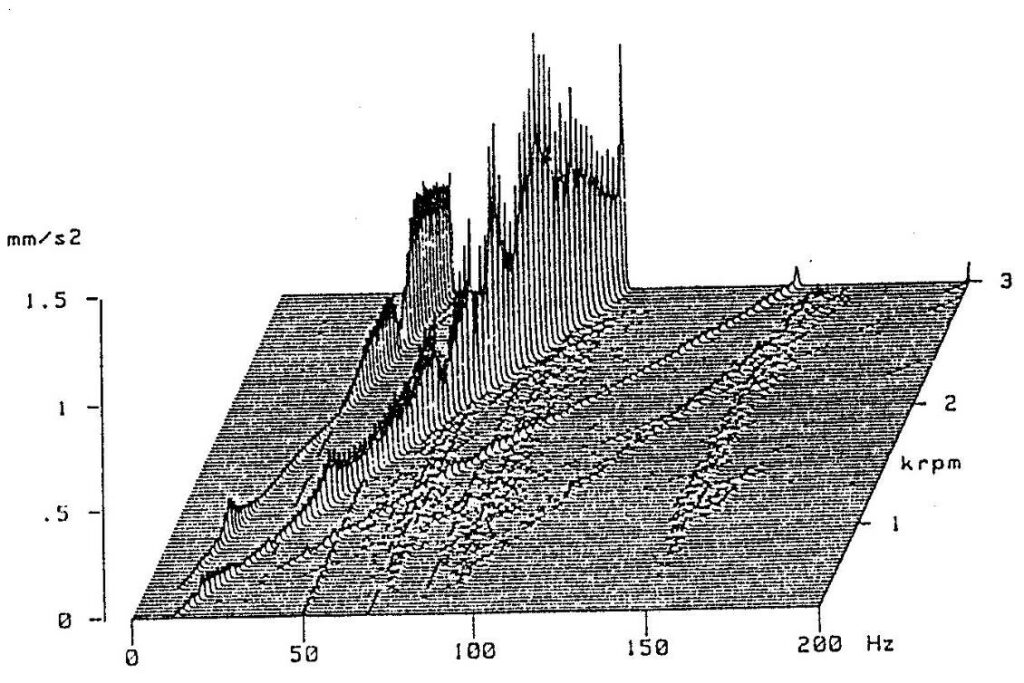

Figura Mapa espectral del arranque de un generador que muestra el efecto de amplificación de vibraciones asociadas a velocidades críticas

Esta sección se ocupa de la instrumentación y los conceptos básicos utilizados para determinar las características dinámicas de las máquinas y sus estructuras., cimientos y tuberías asociadas. Las técnicas de prueba para determinar las frecuencias naturales se describen a continuación..

frecuencias naturales

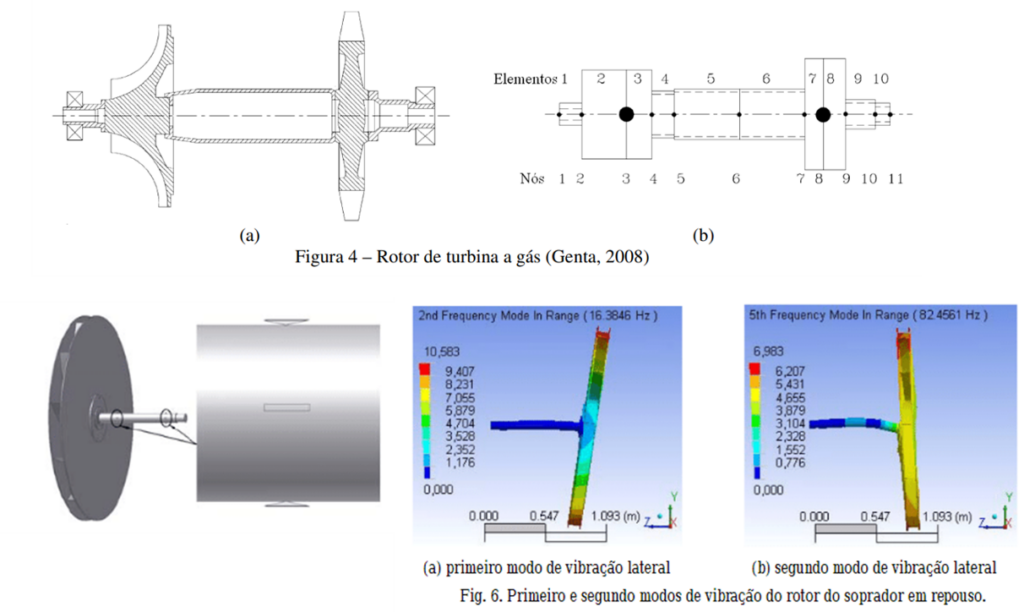

La frecuencia natural de una máquina o estructura está determinada por su diseño.. Una máquina puede ser representada por masas., como mostra a figura a seguir.

Figura - Modelado de rotores y estructuras

cada máquina, como un sistema, tiene una serie de frecuencias naturales que pueden ser excitadas por impacto, fuerzas aleatorias, o fuerzas vibratorias armónicas de la misma frecuencia. En general, las frecuencias naturales no son múltiplos de la primera frecuencia natural, las excepciones son raras involucrando componentes simples. Una frecuencia natural se vuelve importante en el diagnóstico de máquinas cuando la frecuencia de una fuerza ocurre en o cerca de la frecuencia natural.. Entonces se produce un estado de resonancia que produce altos niveles de vibración.. Cerca de resonancia o velocidad crítica, los niveles de vibración, determinados por el valor de las fuerzas vibratorias y el amortiguamiento, que podrían, de lo contrario, sé normal, luego se amplifican hasta el punto en que la vibración excesiva puede dañar estructuralmente la máquina, particularmente los cojinetes.

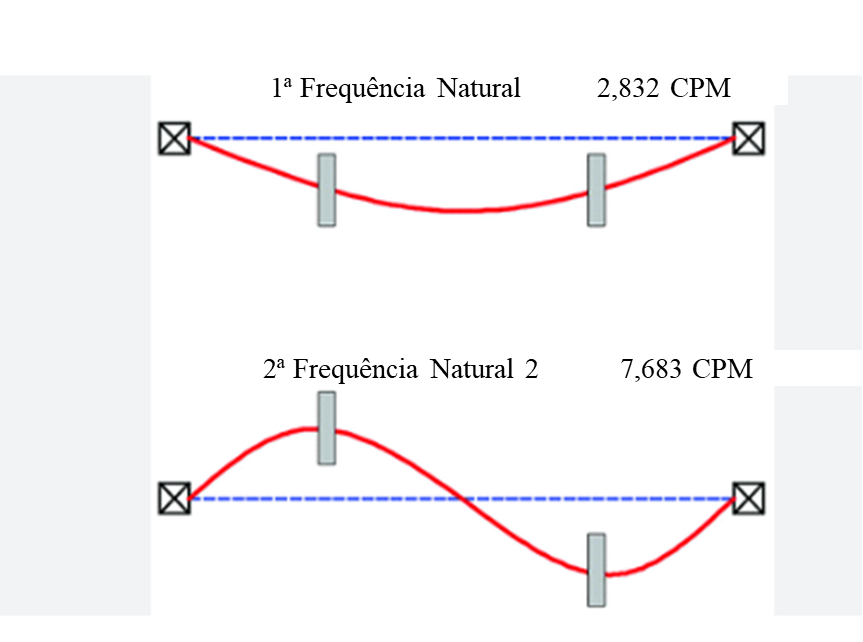

modos de vibración

Los modos de vibración de un sistema están asociados con las frecuencias naturales. La forma de un modo de vibración se define como la forma de deflexión asumida por un sistema que vibra a una frecuencia natural.. Una forma de modo de vibración no proporciona información sobre los movimientos absolutos del sistema. (Para obtener movimientos absolutos, se deben conocer las fuerzas de amortiguamiento y vibración.). si lo hace, en deflexiones en puntos seleccionados del sistema que se determinan en relación con un punto fijo, generalmente el final de un eje. En la siguiente figura, se muestran dos formas de modos de vibración de un rotor de turbina..

Figura – Dos modos de vibración asociados con dos frecuencias naturales de un rotor de turbina

Pruebas en las máquinas – emoción

Una máquina o estructura puede ser excitada por una o varias fuerzas vibratorias.. La fuerza puede tener una sola frecuencia constante., como con el desequilibrio de masa. Múltiples frecuencias pueden ocurrir en compresores y motores alternativos. Una única frecuencia variable es típica de un motor asíncrono durante la fase de arranque. La cavitación de una bomba es un ejemplo de frecuencias aleatorias.. Las fuerzas de vibración pueden ser causadas por muchos factores, incluido el diseño, instalación, construcción y desgaste.

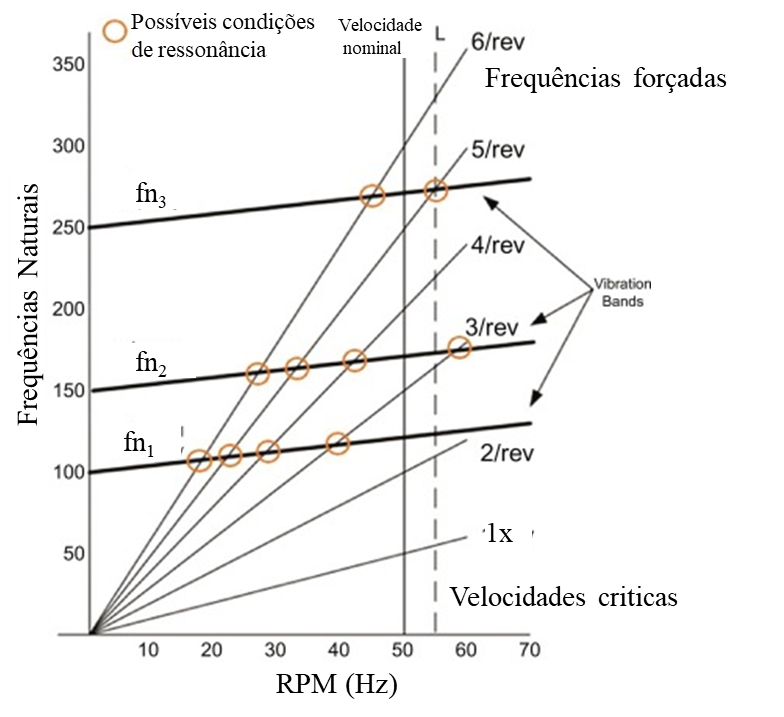

Pruebas de máquinas - diagramas de interferencia

Se utiliza un diagrama de interferencia para ubicar la resonancia y las velocidades críticas en relación con la velocidad de funcionamiento.. El eje vertical en la figura siguiente generalmente contiene las frecuencias naturales y las frecuencias de las fuerzas.. El eje horizontal es la velocidad de funcionamiento de la máquina.. El punto de intersección de la frecuencia o frecuencias de las fuerzas con la frecuencia natural es el(s) velocidad(s) crítica. Que el punto sea o no una velocidad crítica depende de la cantidad de fuerza y amortiguamiento en el sistema.. En la siguiente figura se puede ver un diagrama de interferencia para un rotor sujeto a desequilibrio de masa.

Figura Diagrama de interferencia (o de Campbell)

Una o más frecuencias de potencia están presentes. Se puede generar un diagrama de interferencia a partir de modelos numéricos o datos de prueba. Los diagramas generados por computadora a menudo se validan utilizando datos de prueba.

Pruebas mecánicas: realización de una prueba de impacto

Primero, las vibraciones de la estructura se determinan en varios puntos conocidos., durante la operación, para identificar posibles modos de vibración asociados a frecuencias naturales. Estos puntos proporcionan una guía para localizar impactos y mediciones.. Estos tienen lugar en los puntos y direcciones donde ocurren los niveles más altos de vibraciones..

Figura – Lugares de impacto y puntos de referencia

Configurar el recopilador o analizador de datos para la recopilación y el procesamiento de datos:

- O desencadenar debe configurarse en la señal de vibración: los datos se recopilarán con un impacto.

- El rango de frecuencia debe ser lo suficientemente grande para ver la frecuencia natural predicha y aun así proporcionar suficiente resolución para obtener con precisión las frecuencias naturales..

- Usar una ventana uniforme.

- Si se utiliza el cálculo del valor medio (múltiples trazos), no golpee con más frecuencia que el tiempo de recopilación de datos FFT.

- Por ejemplo, con un Fmax de 100 Hz utilizado con 400 líneas, el tiempo de recogida de datos es 400/100, o cuatro segundos.

- Un solo impacto debe hacerse en cuatro segundos..

- Tocar dos veces el intervalo de adquisición de datos dará como resultado un ruido de espectro.

- La estructura se golpea con un martillo de cabeza blanda en la dirección del modo previsto.

- Si no se conoce el modo previsto, golpeando la estructura en múltiples direcciones.

- Mida y registre los niveles de vibración en varios puntos de referencia en la estructura.

Los picos en el espectro de niveles de vibración., en múltiples puntos de medición, indicar las frecuencias naturales de la estructura.

Figura - Medida de la función de respuesta en frecuencia resultante del ensayo de impacto en una bomba vertical con identificación de una frecuencia natural a 18,8 hz

Algunas frecuencias naturales no son observables en todos los puntos de medición. Estos puntos se denominan puntos nodales.. En el anterior se muestra el espectro de un ensayo de impacto en un alojamiento de un rodamiento de una bomba vertical. La velocidad de operación de la bomba fue 1121. El ambiente, entusiasmado, de desequilibrio de masa sucede a 18,68 hz, que está muy cerca de la frecuencia natural de 18,8 hz. La regla para el espaciado entre frecuencias de fuerza (desequilibrio de poder) y la frecuencia natural es 15% (2,07 hz, en este caso).

Para la prueba de resonancia, la estructura, la tubería o la máquina deben estar lo más cerca posible de su estado de funcionamiento. Las partes de la máquina no se pueden quitar y probar arbitrariamente. Por ejemplo, las frecuencias naturales de un engranaje no montado en su eje, difieren de los obtenidos cuando el engranaje está montado. De modo similar, las frecuencias naturales de una máquina de prueba ensamblada en fábrica, difieren de los obtenidos con la máquina montada sobre su base normal.

Pruebas de máquina - prueba de velocidad crítica

Seleccione uno o más transductores apropiados para medir la vibración.

- Los sensores de proximidad miden el desplazamiento relativo del eje y se prefieren si se instalan permanentemente.. Caso contrário, montar transductores sísmicos (transductores de velocidad o acelerómetros integrados) lo más cerca posible del rodamiento en las direcciones vertical y horizontal.

- gatillo para, montado permanente o temporalmente, se usa un sensor de proximidad o captador magnético junto a una marca o corte en el rotor. También se puede utilizar una combinación de captador óptico y cinta reflectante..

- Los transductores de vibración y disparo están conectados a un sistema de adquisición, analizador de pedidos o recopilador de datos.

- Si los transductores de vibración y disparo están montados permanentemente, una prueba de desaceleración de la máquina se puede realizar directamente.

- La máquina debe ser operada 10% una 15% exceso de velocidad si es posible, luego corte la energía y permita que la máquina desacelere de la operación normal mientras se registran los datos.

- Si tiene que montar alguno de los transductores, desencadenar, o ambos, registrar el inicio.

- Opere la máquina hasta que esté térmicamente estable., antes de cortar la energía para registrar los datos de apagado.

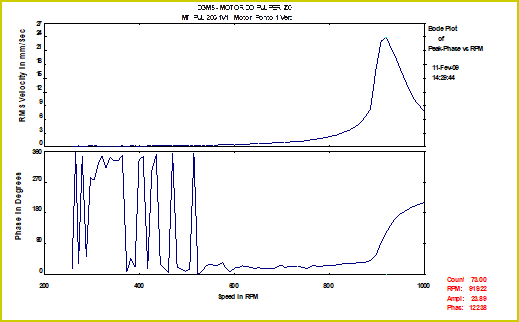

Figura Pruebas de parada de una bomba – gráfico de Bodé

- Se procesan los datos y se identifican las velocidades críticas.

- dependiendo del gráfico:

- Habrá picos en el espectro de un analizador FFT,

- Picos de pedidos en un gráfico de Bode,

- Ordenar bucles de filtro en un gráfico de coordenadas polares.

Puede verse que la frecuencia natural a la velocidad de operación no es necesariamente la frecuencia natural medida durante la prueba de arranque o desaceleración.. Un diagrama de interferencia será útil para visualizar las frecuencias naturales de la máquina a velocidades distintas de las velocidades críticas..

Uso del analizador/colector de datos FFT para determinar las frecuencias naturales

La función de “retención de picos” del analizador/el colector de datos se puede utilizar para entregar datos a velocidades críticas.

- sin embargo, el rango de frecuencia seleccionado debe ser lo suficientemente alto como para seguir la desaceleración.

- La función de "retención de picos" mantiene y muestra los valores máximos de todos los datos después de que cada espectro se procesa en la computadora.

- El tiempo de adquisición del bloque de datos analizado depende del rango de frecuencia seleccionado. Cuanto menor sea el rango de frecuencia, cuanto mayor sea el tiempo de adquisición.

- La ecuación para el tiempo de adquisición Ts es el siguiente:

Ts = N/Fmax

N es el número de líneas.

Fmax es el rango de frecuencia del analizador.

- El tiempo de adquisición se puede acortar, reducción de líneas de resolución.

- Adicionalmente, el uso del procesamiento de superposición también reduce el tiempo de adquisición de datos. Con procesamiento de superposición, se utiliza un porcentaje de los datos de la muestra anterior para calcular el espectro actual.

- En las pruebas de desaceleración de la máquina, El proceso de cálculo de FFT siempre es más rápido que la adquisición de datos.

- Si un analizador 400 líneas se establece dentro de un rango de frecuencia de 100 hz (6000 CPM), tarda cuatro segundos (400/100) para recoger una muestra.

- Porque se necesitan muchas muestras., para mostrar una curva suave, en un gráfico durante la prueba de arranque o desaceleración sin pérdida de datos, el rango de frecuencia del analizador debe evaluarse cuidadosamente antes de la recopilación de datos.

- Con un intervalo demasiado amplio se pierde resolución. un intervalo, demasiado corto, puede impedir la observación de velocidades críticas porque el tiempo de adquisición es excesivo.

Ejemplo de uso del analizador/colector de datos FFT para determinar las frecuencias naturales

considerar, por ejemplo, un comienzo de 12 segundos de un motor de dos polos operando a 3600 RPM.

- Si el analizador está configurado para 6000 CPM (100 hz) y toma cuatro segundos para cada muestra, solo se obtendrán tres puntos de datos, apenas suficientes para una curva.

- Aumentar el rango de frecuencia a 400 hz (2000 CPM) y disminuyendo el número de filas a 100, significa que se toma una muestra cada 0,25 segundos (100/400=0,25).

- un intervalo de 12 segundos / 0,25 segundos/muestra es igual a 48 muestras, o sea, una muestra cada uno 75 RPM.

- sin embargo, la resolución se reduce en incrementos de 24000 CPM/100 líneas, o 240 RPM, lo que lleva a, 3600/240 RPM, o sea, 15 puntos de datos en el rango de frecuencia entre 0 mi 3600 RPM.

- Ochenta por ciento de procesamiento superpuesto, es decir, 20% datos retenidos – una 200 líneas, con un intervalo de 200 hz (12000 CPM), proporciona un tiempo de adquisición de datos de 0,2 segundos (200 lineas por 200 Hz x 0,2).

- Tú 60 puntos resultantes a intervalos de aprox. 60 RPM con una resolución de 60 CPM puede proporcionar un gráfico adecuado.

- Debe reconocerse la pequeña cantidad de datos nuevos contenidos en cada punto procesado, puede comprometer los resultados analíticos.

- En estas circunstancias, analizar por ordenes, proporcionará mejores resultados.

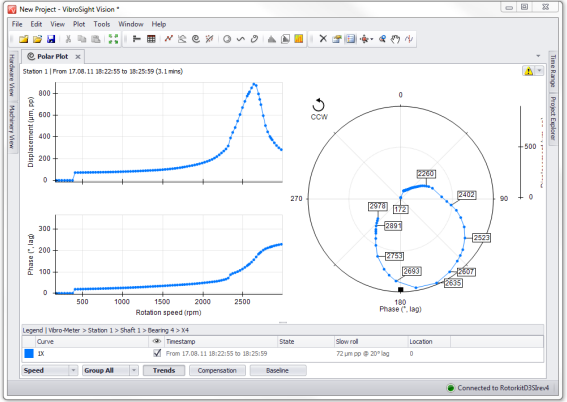

Pruebas de máquina - gráficos polares (Nyquist)

En la siguiente figura se muestra un gráfico polar producido por un filtro de orden síncrono a partir de una prueba de arranque de un generador de turbina.. El gráfico muestra la amplitud y la fase de la vibración a varias velocidades. El filtro de orden muestra el valor real (amplitud por el coseno del ángulo de fase) y lo imaginario (amplitud por el seno del ángulo de fase) a varias velocidades.

Figura - Representación de Bode y polar

En resumen, un filtro de orden es mejor para las pruebas de aceleración / desacelerar. La vibración se indica en la banda de frecuencia filtrada, que está determinado por una señal de referencia generada por un sensor de proximidad/ranura o captación óptica/cinta reflectante. Los niveles máximos de vibración y los cambios de fase indican velocidades críticas.

El colector/analizador de datos de un canal se puede utilizar para pruebas de impacto en dominios de tiempo y frecuencia. El accionamiento del gatillo puede ser libre o de martillo.. Los picos de vibración indican resonancias. Durante las pruebas de impacto, se debe usar una ventana uniforme (ninguno) en el analizador. Algunos analizadores tienen ventanas especiales para pruebas de impacto..

Pruebas de máquinas - especificaciones

El propósito de preparar una especificación para equipos nuevos o usados., es obtener equipos y servicios de calidad, de modo a evitar mal-entendidos, resolver las diferencias de opinión antes de la compra y establecer una metodología para probar el equipo sin controversia. La idea es que todos los participantes en el proceso de compra comprendan y estén de acuerdo con las reglas de evaluación..

Los niveles de vibración aceptables especificados deben ser realistas para el tipo y servicio de la máquina que se busca.. Por ejemplo, no debe especificarse para equipos alternativos, un nivel de vibración global de 1,25 mm / svalor eficaz a menos que tenga una montura aislada especial.

Lo mejor es utilizar las normas API o ISO existentes como guía para preparar una especificación.. La medida especificada debe ser distinta y estrictamente definida.. La velocidad de vibración debe especificarse en mm/s (IPS). También debe especificar el pico global, pico derivado (1,414 x rms global), pico de componente, o rms global con un rango de frecuencia a medir. Los niveles pueden variar de tres a cuatro a uno., dependiendo del método utilizado para el procesamiento. Sin duda, pueden ocurrir malentendidos con respecto a los instrumentos, si el método de procesamiento de la señal no se describe claramente.

Ensayos de máquinas: entorno de la máquina y montaje

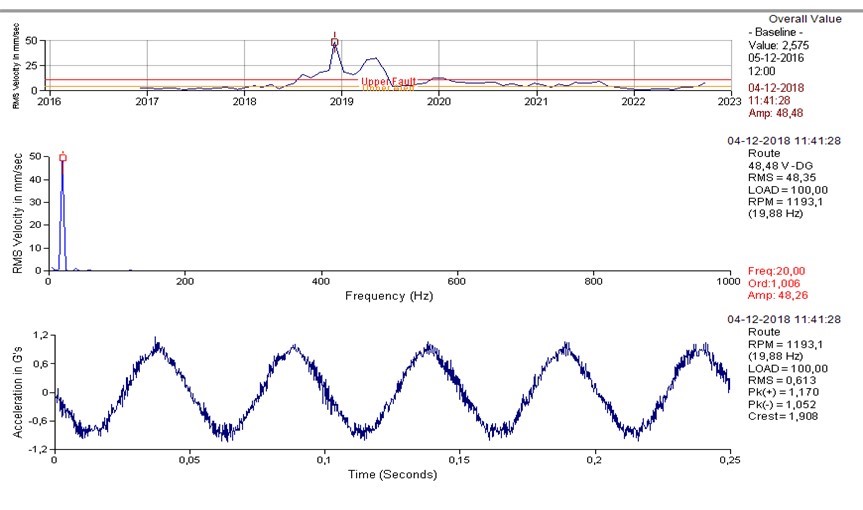

La resonancia debida al montaje es a menudo una causa de vibración excesiva, especialmente en bombas verticales. Cuando la frecuencia natural de un sistema mecánico es igual o cercana a la velocidad de operación de la bomba o al doble de la velocidad de operación, se produce resonancia y, por lo tanto, amplificación de vibraciones. La resonancia amplifica la vibración como resultado de masas desequilibradas y fuerzas hidráulicas que normalmente pueden ocurrir.. El diseño cuidadoso y las pruebas realizadas por los fabricantes de la bomba dan como resultado frecuencias naturales del eje/impulsor de la bomba y del impulsor que están fuera del rango de velocidad de operación. Desafortunadamente, el fabricante no tiene control sobre el montaje y las tuberías y no puede ser responsable de las frecuencias naturales de todo el sistema. Es responsabilidad del cliente asegurarse de que el diseñador comprenda la resonancia y sus efectos.. Se deben usar suficientes abrazaderas y soportes para tuberías para garantizar una frecuencia natural superior a las especificaciones de la bomba..

Pruebas de máquina - presentación de datos

La forma en que se presenten los datos determinará si los datos, debidamente procesado, será o no será útil para el diagnóstico de defectos, evaluación de condición y prueba de referencia.

- Los datos de la prueba de aceptación son, en general, en una forma simple que involucra niveles globales simples.

- los espectros, debidamente presentado, proporcionar suficiente resolución y rango dinámico para discernir frecuencias y amplitudes importantes.

- La forma de onda debe presentarse de modo que los datos puedan relacionarse con las características físicas de la máquina..

- Las variaciones detalladas de la forma de onda deben ser observables;

- Es posible que se requieran tendencias de amplitud a lo largo del tiempo., lo que conduce a un procesamiento múltiple en la FFT;

- El intervalo de tiempo de la forma de onda es igual al tiempo de adquisición del analizador; esto es, número de filas dividido por rango de frecuencia;

- Si se pretenden diagnósticos, las órbitas no deben filtrarse a la velocidad de rotación;

- Es posible que se requiera filtrado de alta frecuencia para eliminar el ruido. sin embargo, este proceso puede introducir errores de amplitud y fase;

- La fase de vibración, 1xRPM es información valiosa para el análisis;

- en motores electricos, es importante medir espectros con suficiente resolución para separar las vibraciones de origen mecánico de las de origen eléctrico;

- Para identificar la repetición de fenómenos vibratorios, las formas de onda deben tener al menos aproximadamente 5 periodos de ocurrencia del fenómeno a observar, ser:

- Impactos en rodamientos,

- Impactos en engranajes,

- 1 x RPM para ver impactos debido a cojinetes sueltos,

- o golpes en motores eléctricos.

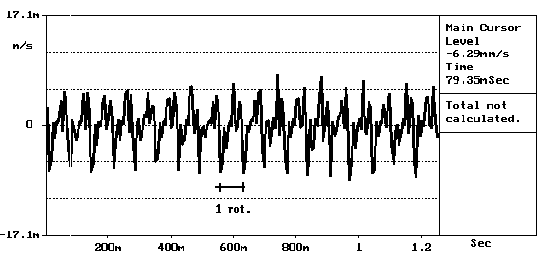

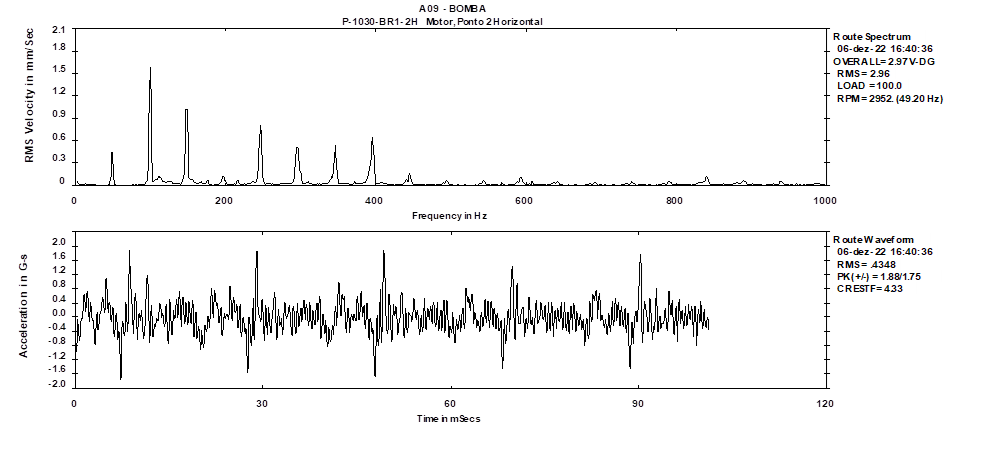

En la forma de onda que se muestra a continuación, es posible identificar claramente los impactos por choques en el rodamiento donde se realizaron las mediciones.

ejemplo – La necesidad de tomar dos medidas en el mismo punto

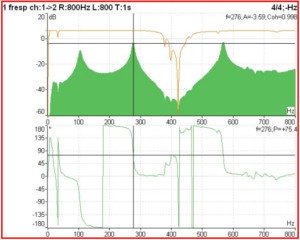

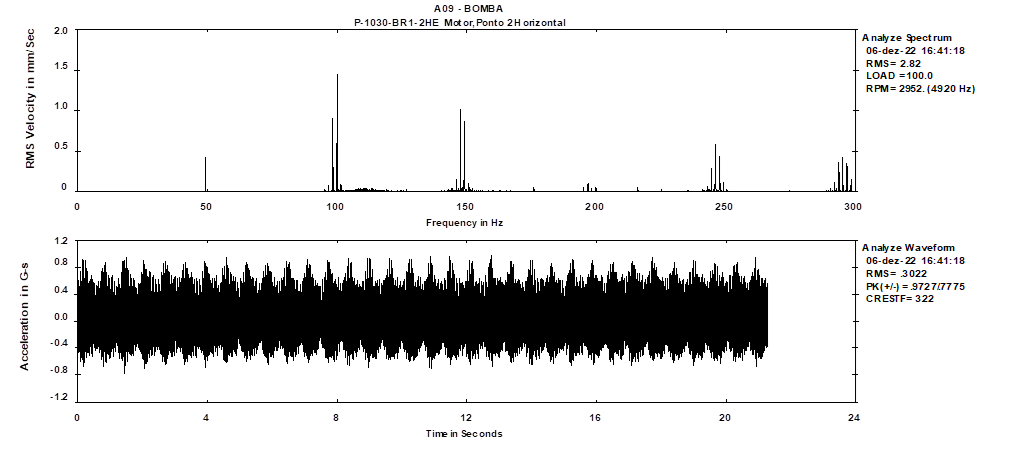

Para identificar problemas en motores eléctricos, es necesario separar las vibraciones de origen mecánico de las de origen eléctrico.. Para ello, el espectro debe tener alta resolución..

En la siguiente figura, se puede ver el espectro medido en un motor eléctrico, el lado de acoplamiento, en la dirección horizontal, que sigue la regla tienen un rango de frecuencia de al menos 10 x RPM.

Figura – Espectro de baja resolución en un motor eléctrico

En este espectro, no es posible separar los componentes de origen mecánico de los de origen eléctrico., por no tener resolucion. Para lograr esta resolución, se debe tomar una medida adicional..

En esta segunda medida, además de identificar los componentes antes mencionados, separado, la forma de onda también muestra un latido.

Figura – Espectro de alta resolución en un motor eléctrico

tener hasta, por lo tanto, un ejemplo común, la necesidad de tomar dos medidas en el mismo punto.

La siguiente figura contiene datos de un motor de ventilador en el que se procesaron la forma de onda y el espectro para obtener resolución y forma en ambas presentaciones..

Figura – Vibraciones de un motor de ventilador

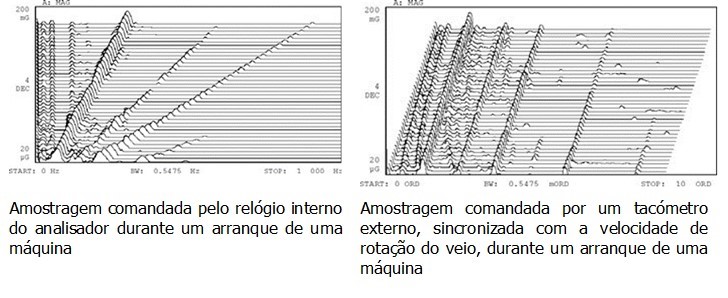

Los datos de la siguiente figura muestran los mapas espectrales de la puesta en marcha de una máquina, con la visualización hecha por el reloj del analizador (a la izquierda) y con un muestreo sincronizado con un tacómetro en el eje de la máquina, en cuanto a pedidos (la derecha). Esta última presentación es ventajosa para una máquina de velocidad variable porque los componentes espectrales relacionados con la velocidad de rotación, son más claros.

Figura – Comparación de resultados de diferentes técnicas de muestreo durante una variación de velocidad en pruebas de máquinas – por reloj y por órdenes

En conclusión, los datos deben presentarse de tal manera que se puedan determinar las frecuencias y definir con precisión las amplitudes. Adicionalmente, debería ser posible relacionar la forma de la onda con las características físicas de la máquina.

Pruebas de máquinas - informes

Para cada actividad, se deben preparar informes - lista de valores iniciales, pruebas de aceptación o análisis en profundidad, que debe incluir pruebas operativas, Pruebas de resonancia y velocidad crítica., y pruebas ambientales. Los informes deben estar bien organizados., ser breves, pero completo y debe contener las siguientes secciones:

- resumen,

- introducción,

- Discusión Técnica,

- Conclusiones y Recomendaciones,

- Apéndices (Datos técnicos).

El resumen debe contener la descripción del equipo a probar., los síntomas del problema, hallazgos principales, y conclusiones y recomendaciones. debe ser breve, pero descriptivo, para que la dirección de la empresa pueda basar sus decisiones en la situación, sin leer todo el informe. La Introducción debe describir el equipo a ser probado., el propósito de la prueba, el enfoque de prueba, y equipo de prueba y técnicas utilizadas.

Los detalles técnicos que respaldan las conclusiones y recomendaciones se presentan en la Discusión Técnica., ¿Cómo se seleccionan los datos de apoyo?. En un informe de seguimiento periódico rutinario, todos los datos deben incluirse en un anexo. Solo información específica, como una descripción de los puntos de medición., últimos informes de medición, se deben incluir gráficos de tendencias y datos espectrales sobre excepciones y alarmas. Un informe de análisis en profundidad, debe incluir formas de onda seleccionadas, espectros, órbitas y datos de prueba de impacto o desaceleración. Los informes iniciales de prueba de recopilación de datos deben proporcionar una imagen de la condición del equipo o cualquier defecto presente. La prueba de recopilación de datos inicial contiene niveles de vibración normales en la medida de las capacidades del analista y valores sugeridos para configurar alarmas.

El informe de la prueba de aceptación estará vinculado a las especificaciones o solicitudes del operador.. Puede ser necesario realizar un análisis completo de la máquina durante la prueba de aceptación de la máquina.. Informes generados después del balance, mostrará los niveles de vibración y los pesos aplicados en la progresión del balanceo. Después de equilibrar la unidad, se deben registrar las lecturas finales, así como la sensibilidad de la balanza y los valores de retardo de fase.

referencias

- https://www.dmc.pt/ressonancia-em-solo-industrial/

- https://www.dmc.pt/diagnostico-de-ressonancia-com-analise-de-vibracoes/

- https://www.dmc.pt/identificacao-de-frequencias-naturais/