Detección de ejes con análisis de vibraciones

introducción

Este artículo describe cómo detectar una grieta en un eje con Análisis de vibraciones hecho con un analizador de vibraciones. Esta vena pertenecía a un rollo de una máquina de papel..

Cómo están diseñadas las máquinas rotativas modernas para operar con mayor eficiencia mecánica, velocidad, aumento de potencia y carga, Tiempo, simultáneamente se reducen las tolerancias de peso y dimensiones. El resultado es un aumento significativo en el nivel de estrés en materiales y componentes., durante su rotación. Como consecuencia, Muchos sistemas prácticos de dinámica de rotor contienen elementos de eje / rotor que son altamente susceptibles a agrietamiento transversal debido a la fatiga..

Las vibraciones detectadas

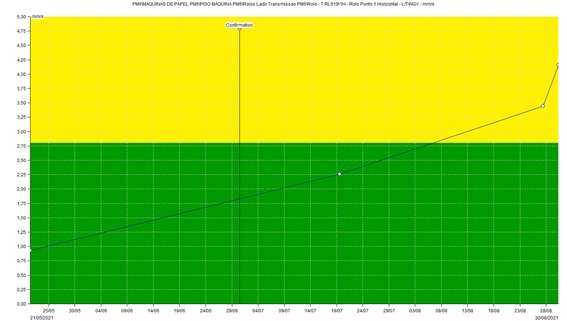

Durante el trabajo de inspección de su máquina, com medición de vibraciones, bajo el programa mantenimiento predictivo de una máquina de papel, Se detectó un aumento en los niveles de vibración en un rodamiento..

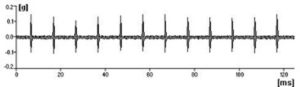

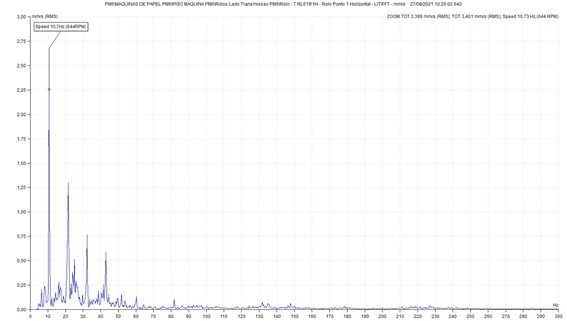

En el espectro de frecuencia, los armónicos de la velocidad de rotación eran muy claros.. De facto, el segundo armónico tenía una amplitud relativamente grande, Sienta esto como una indicación de asimetría de rigidez.

una vena simétrica, sin grietas, tiene rigidez constante en cualquier posición y, por lo tanto, una deflexión fija bajo carga, independientemente del ángulo de rotación. en un eje dividido, la parte dividida de la sección transversal no es capaz de soportar un esfuerzo de tracción. Entonces el desplazamiento, en función de la rigidez, es mínima cuando la grieta está cerrada y máxima cuando la grieta está abierta. Esta variación periódica de la rigidez da lugar a un componente vibratorio al doble de la velocidad de rotación., en el espectro de vibraciones.

Además, se identificó un ruido anormal..

Recomendación hecha: detección de grietas en el eje con análisis de vibraciones

Una vez finalizado el trabajo de diagnóstico, se recomendó detener la máquina e inspeccionar el eje, para comprobar si hay grietas.

Lo que se descubrió que existía se puede ver en la fotografía a continuación..

conclusión

Con el programa de mantenimiento predictivo se pudo evitar una parada prolongada, no planificado.

La inversión realizada en los servicios de mantenimiento predictivo de DMC había, solo con la detección de este mal funcionamiento, un retorno muy alto.