cojinetes antifricción de metal

Este artículo proporciona una introducción a los cojinetes metálicos antifricción y su lubricación..

Este artículo pertenece a una serie., el cual constituye el material de apoyo para el curso de análisis de vibraciones en turbomaquinaria. Los enlaces a los otros artículos se pueden encontrar aquí.

1 – introducción

Los cojinetes se utilizan para evitar la fricción entre las piezas durante el movimiento relativo.. las máquinas, se dividen en dos categorías principales:

- rodamientos de rodillos

- cojinetes antifricción de metal.

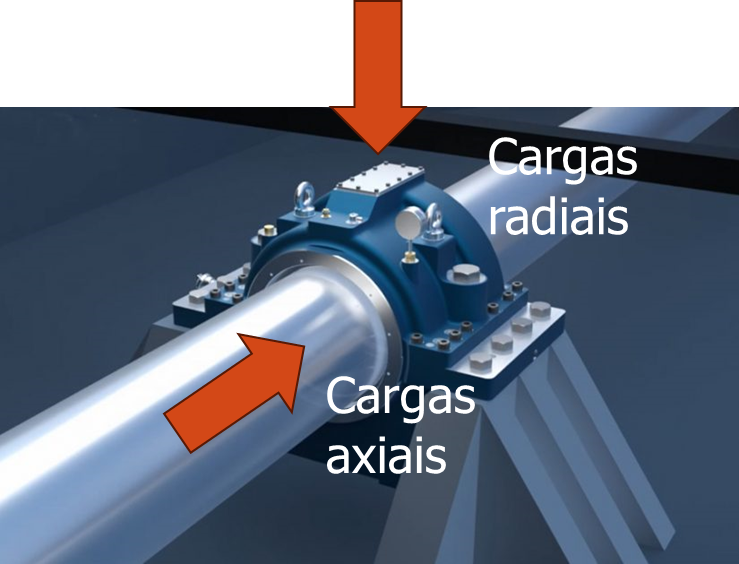

2 funcion de los rodamientos

La función principal de un cojinete es transportar carga entre un rotor y la estructura de la máquina con el menor desgaste posible.. Esta función de soporte existe en casi todos los acontecimientos de la vida cotidiana., del reloj en la muñeca, a auto y unidad de disco en la computadora. industria, el uso de rodamientos de rodillos está especializado en máquinas rotativas de baja y alta velocidad.

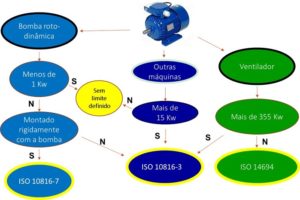

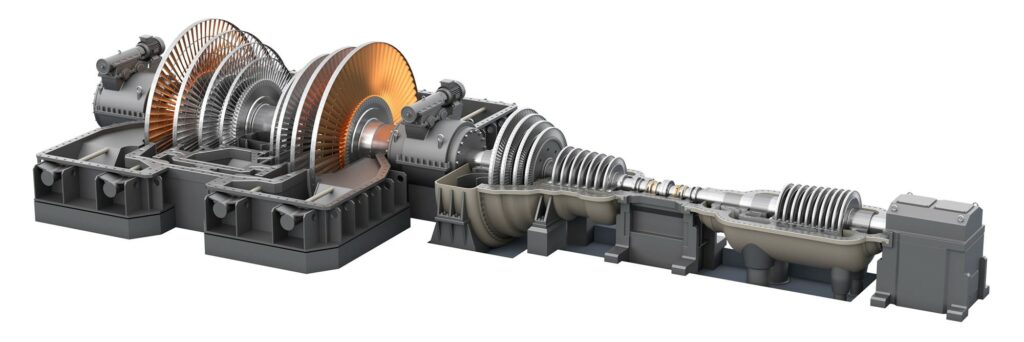

Figura 1 – Funciones del rodamiento

La tecnología de lubricación va de la mano con la comprensión de los cojinetes metálicos antifricción y es una parte integral del diseño y la aplicación de los cojinetes..

Ya que tienen una película fluida con amortiguamiento significativo, los cojinetes lisos tienen un fuerte impacto en las características de vibración de las máquinas. Los tipos de maquinaria en el punto de mira, van desde pequeños husillos de alta velocidad hasta motores, sopladores, compresores, ventiladores y bombas a grandes turbinas y generadores a algunos rodillos de molinos de papel y otros grandes rotores de baja velocidad.

3 Cuándo usar rodamientos metálicos antifricción

Hay muchas aplicaciones en las que los rodamientos de rodillos son la mejor opción.. ordinariamente, los motores mas pequeños, bombas y ventiladores utilizan cojinetes de rodillos. Los rodillos de las fábricas de papel suelen utilizar rodamientos esféricos grandes especializados. Claramente, los rodamientos de rodillos son los mejores para estas aplicaciones.

Figura 2 – Cojinete de película fluida

Sin embargo, cuando el tamaño de una bomba (o ventilador o motor, etcétera) se vuelve lo suficientemente grande y rápido, entrar en un área gris. Hay rodamientos de rodillos utilizados con éxito, en estas circunstancias, pero a medida que aumentan las velocidades y aumentan las temperaturas, la dinámica del rotor a menudo se convierte en una preocupación y se encuentran velocidades críticas. Es en este punto cuando se necesita amortiguación y los cojinetes metálicos antifricción se vuelven cada vez más necesarios..

En las turbomáquinas, se debe considerar el uso de cojinetes metálicos antifricción si funcionan por encima de la 3000 rpm o si la máquina excede el 500 CV (375 kw). Desde 1000 HP (750 kw), todas las maquinas, excepto en casos muy especiales, debe estar equipado con cojinetes de metal antifricción diseñados específicamente para este servicio. Hay excepciones, Por supuesto, y la decisión de dónde aplicar qué tipo de rodamiento es, por último, enchufe para cada máquina individualmente basado en buenas prácticas de ingeniería y experiencia.

4 Ventajas de los cojinetes metálicos antifricción

La principal ventaja de un cojinete de metal antifricción es, a menudo, considerada como la ausencia de contacto entre las partes giratorias y, consecuentemente, vida infinita. en un sentido estricto, esto es cierto, pero otras complicaciones hacen que esta sea una razón secundaria para usar estos rodamientos. durante el inicio, hay un contacto momentáneo de metal con metal y materia extraña en el lubricante o una vibración excesiva puede limitar la vida útil de un cojinete de metal antifricción. por estas razones, Se debe tener especial cuidado al seleccionar e implementar la lubricación y se deben aplicar técnicas especiales de lubricación. control de vibraciones.

Figura 3 - Turbina de vapor de un grupo electrógeno

Los aspectos más importantes de la salud y la longevidad de un cojinete de metal antifricción son:

- tu seleccion,

- Instalación,

- Lubricación

- Las cargas hidrodinámicas alternas impuestas sobre la superficie de apoyo por el vibración relativa entre eje y cojinete.

Algunas de las principales ventajas de los cojinetes metálicos antifricción son:

- proporcionar amortiguación. Se requiere amortiguación para pasar a través de un velocidad crítica. La amortiguación también es necesaria para suprimir inestabilidades y vibraciones subsincrónicas;

- Capacidad para soportar cargas de choque y otros abusos;

- reduce el ruído;

- Reducir las vibraciones transmitidas;

- Aislamiento eléctrico del rotor a tierra;

- Vida útil muy larga en condiciones normales de carga;

- Amplia variedad de tipos de rodamientos para aplicaciones específicas.

El lubricante utilizado proporciona estas funciones a todos los rodamientos.:

- Eliminar el calor generado en el rodamiento;

- Limpiar el área de carga de escombros.

Algunas desventajas de los cojinetes de metal antifricción son:

- mayor fricción (pérdida de potencia) que en rodamientos;

- Susceptible a la contaminación por partículas;

- No puede funcionar durante un período prolongado si falta el lubricante., por ejemplo, una falla del sistema de lubricación;

- Posicionamiento radial del rotor menos preciso.

El uso de bujes también es una ventaja en muchas aplicaciones con respecto al mantenimiento.. La mayoría de los cojinetes de metal antifricción están partidos y no es necesario quitar el impulsor para inspeccionarlo y reemplazarlo.. Aunque los rodamientos de rodillos partidos también están disponibles, son caros y no comunes. El daño por fatiga en los cojinetes lisos suele ser visible en una etapa temprana y permite un mejor diagnóstico de los modos de falla, para que se puedan tomar medidas correctivas para prevenir la recurrencia.

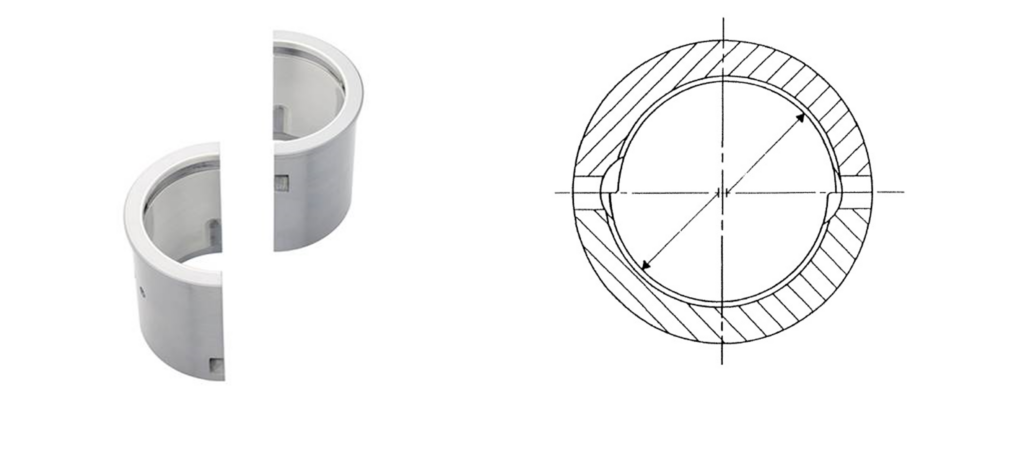

5 Conceptos básicos de los cojinetes metálicos antifricción

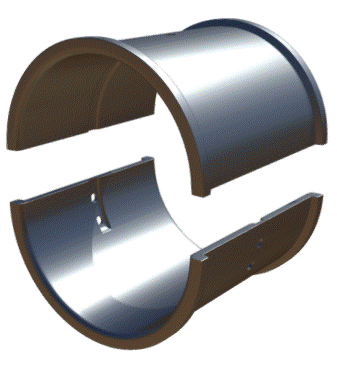

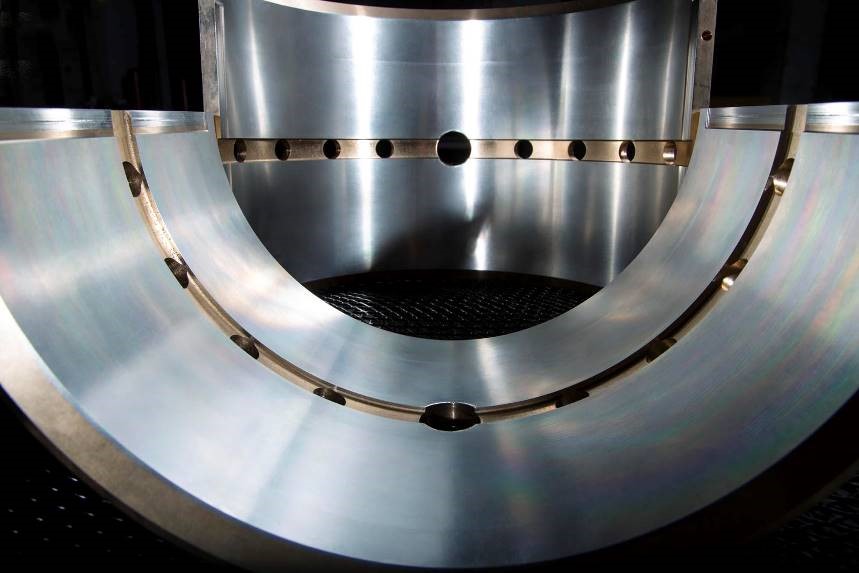

Para ilustrar la nomenclatura básica, geometría e introducir ideas de cómo funcionan los cojinetes metálicos antifricción, se analizará el cojinete más simple, llamado cojinete liso o de manguito. La siguiente figura es una fotografía de un cojinete liso. Un material base de acero se recubre con un material Babbitt y se perfora hasta un diámetro circular igual al diámetro del eje más el espacio libre deseado.. Se cortan ranuras en la línea de partición para admitir aceite.

Figura 4 – Cojinetes lisos o casquillos lisos

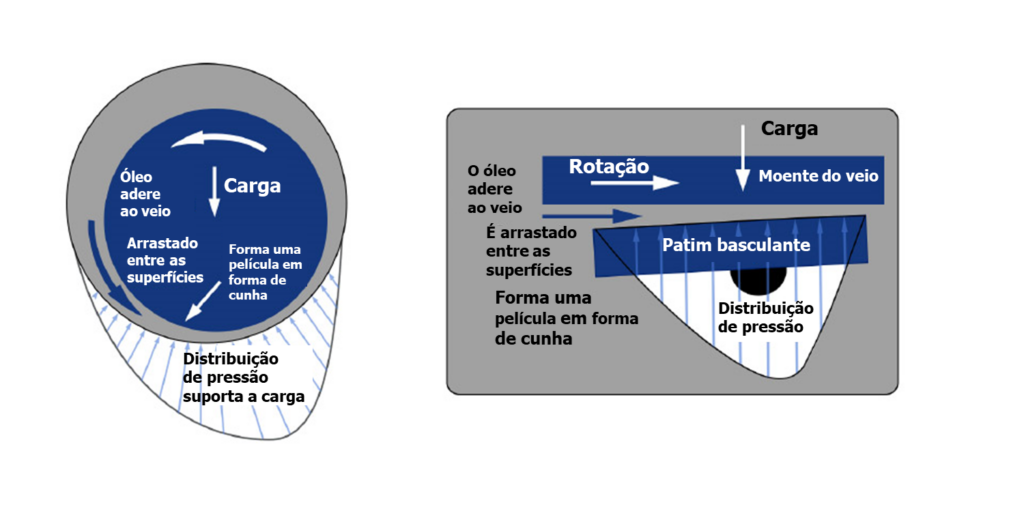

a velocidad cero, el eje descansa sobre el cojinete en el punto muerto inferior. Tan pronto como comience la rotación del husillo, el vino “levanta-se” sobre una capa de aceite. Sobre cojinetes metálicos antifricción, se requiere lubricación entre un par de superficies con movimiento relativo. Siempre hay una cuña convergente que se forma debido a las velocidades relativas de las superficies y la viscosidad del lubricante para soportar la carga aplicada.. Se desarrolla una película de presión de aceite con vectores de fuerza iguales y opuestos a la carga aplicada. Una superficie arrastra el lubricante, generalmente un aceite, por una rendija convergente. A medida que disminuye el espacio disponible en esta grieta, el fluido desarrolla un gradiente de presión, o colina de presión. Cuando el fluido sale por la rendija, el aumento de la presión ayuda a empujarlo hacia el otro lado. La siguiente figura presenta un diagrama simple de esta situación..

Cifra 5 – Desarrollo de cuña de aceite entre el eje y el rodamiento.

Los lubricantes pueden ser cualquier fluido, incluyendo gases. Inicialmente, algunos de los lubricantes utilizados fueron sebo, la manteca (grasa animal), aceites vegetales y aceites de ballena y de pescado. Incluso el agua se puede utilizar bajo ciertas condiciones.. Los aceites minerales de petróleo han evolucionado desde simples destilados hasta formulaciones complejas con aditivos especiales.. También se han desarrollado lubricantes sintéticos, principalmente polialfaolefinas y ésteres. Siliconas, los glicoles y otros fluidos también se utilizan en aplicaciones especiales. No existe un lubricante ideal o universal, todos son compromisos que se adaptan a una situación dada. Las aplicaciones van desde cargas pesadas a baja velocidad hasta cargas ligeras a alta velocidad. en un extremo, pueden ser necesarios lubricantes sólidos y, En el otro, pueden ser necesarios cojinetes de gas. Obviamente, la mayoría de las aplicaciones están en el medio, donde se utilizan lubricantes de grasa y aceite. Este artículo sobre cojinetes lisos, limitarse a la lubricación de aceite liviano que se encuentra en la mayoría de las turbomaquinarias.

6 Nomenclatura de chumaceiras

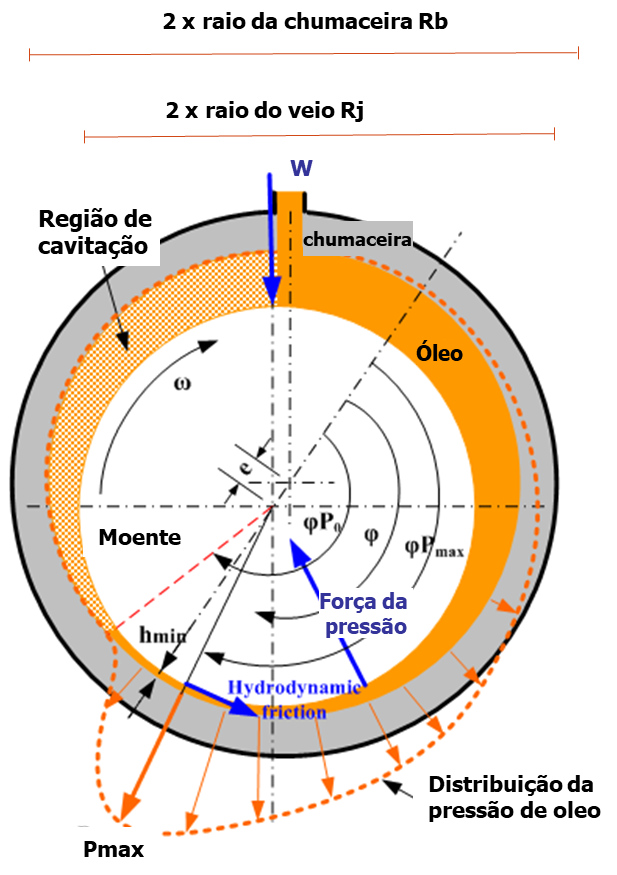

La terminología utilizada aquí se presenta esquemáticamente en la siguiente figura.. La notación simbólica y las definiciones son las siguientes:

- Rj = Radio del eje del husillo

- Rsegundo = Radio de apoyo

- dosegundo = Juego radial del rodamiento = Rsegundo – Rj

- h = Juego radial en función de la posición angular donde se mide el juego

- hmin = Espesor mínimo de la película de aceite

- e = Excentricidad – la distancia entre el centro del rodamiento y el centro del eje

- e = e/csegundo = Relación de excentricidad – se para cero, el eje esta centrado; pendiente de 1, el eje toca el metal antifricción

- Línea central = Línea que conecta el centro del cojinete y el centro del eje

- φ= Ángulo de actitud = Ángulo desde el eje -Y hasta la línea central

- Ω o ω = Dirección de rotación y velocidad en rad/s

- W = Peso

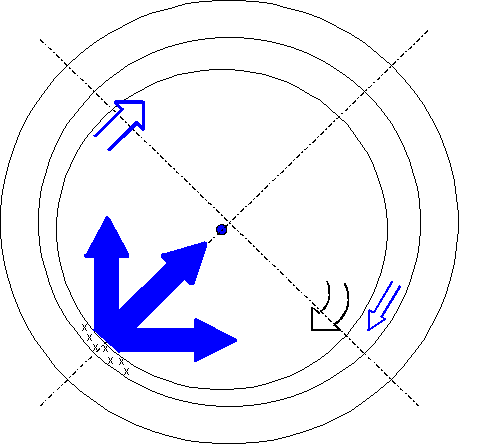

Figura 6 – Nomenclatura de chumaceiras

En el ejemplo de los cojinetes de metal antifricción, la carga es soportada por una región de aceite a alta presión, como se muestra en la figura anterior. Cada línea en el perfil de presión representa un vector de presión de aceite en la línea central del rodamiento. La suma de los componentes verticales es igual a la carga aplicada y los componentes horizontales se anulan por equilibrio. Los orificios de entrada de aceite se colocan en áreas de mínima presión..

7 rendimiento del rodamiento

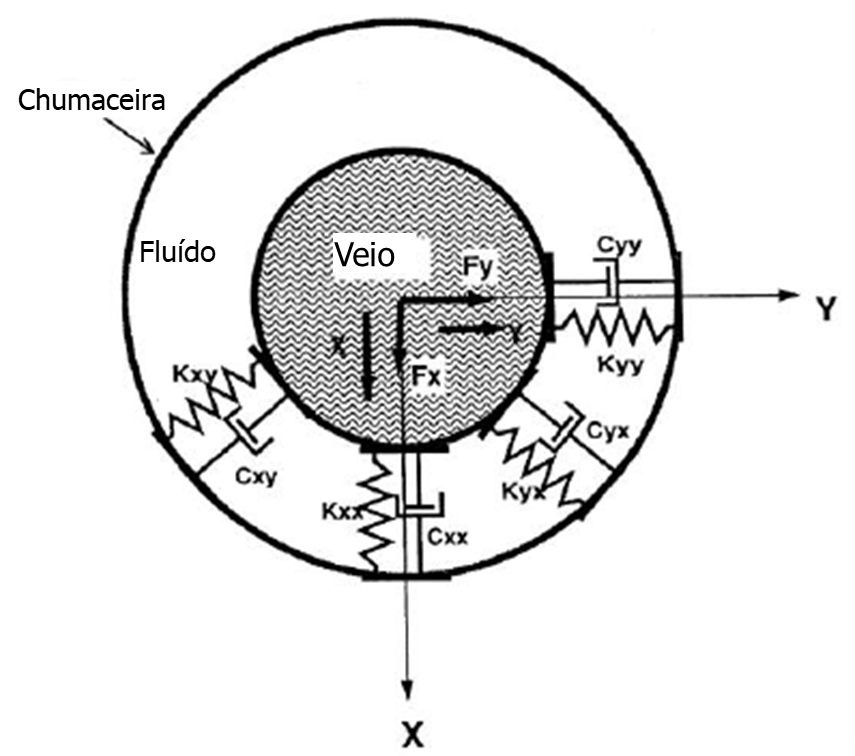

rendimiento del rodamiento – Rigidez y amortiguamiento

Si bien la rigidez y la amortiguación proporcionadas por un cojinete de metal antifricción son cruciales, hay otros factores de diseño que deben ser considerados para entender cómo funciona.

Figura -7 – Rigidez y amortiguamiento del rodamiento

Note-se que:

- Kxx es una abreviatura de rigidez horizontal

- Kyy significa rigidez vertical.

rendimiento del rodamiento – excentricidad

Por ejemplo, si la excentricidad es demasiado alta, existe el riesgo de contacto de metal con metal y de que se transmitan mayores cargas dinámicas al Babbitt, causando fatiga prematura. Si la excentricidad es demasiado baja (el diario está casi centrado), la máquina puede volverse más fácilmente inestable. La excentricidad es una función tanto de la velocidad como de la carga..

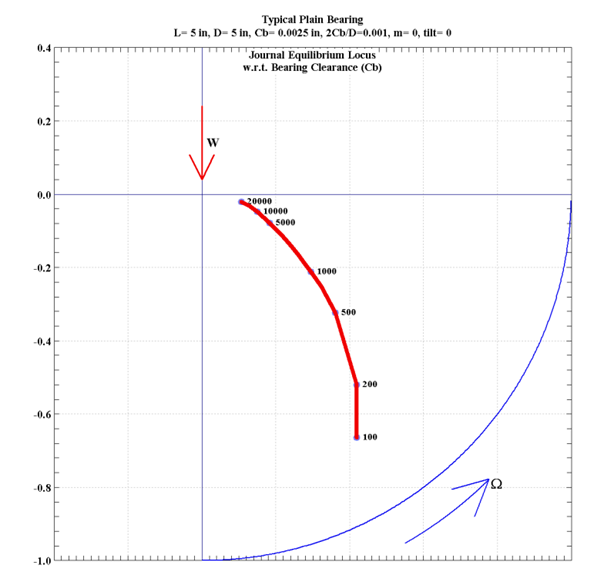

rendimiento del rodamiento – ángulo de actitud

El ángulo de actitud entre el eje vertical en la dirección de la carga y el línea de centros también cambia con la velocidad. Un gráfico de este ángulo con la excentricidad traza la ubicación de la línea central del eje a medida que cambia la velocidad., como se puede ver en la siguiente figura.

Figura 8 – Variación del ángulo de actitud entre el eje vertical en la dirección de la carga y la línea central1

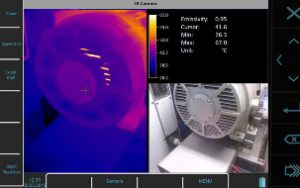

rendimiento del rodamiento – Temperatura

Uno de los parámetros más importantes es la temperatura máxima que se generará en la película de aceite. Esto es consistente con las pérdidas de potencia para un rodamiento determinado y será ligeramente superior a la temperatura real medida con un RTD o un termopar en la carcasa del rodamiento..

Aunque es posible operar cojinetes lisos por encima de 90°C, normalmente intente mantener la temperatura máxima de la película de aceite por debajo de esa, debido a la pérdida de resistencia a la fatiga de babbitt. Si es posible, un buen diseño tendrá la temperatura máxima de la película de aceite inferior a 80°C para permitir cierto margen de maniobra para eventos transitorios.

Figura 9 – Medición de la temperatura del rodamiento

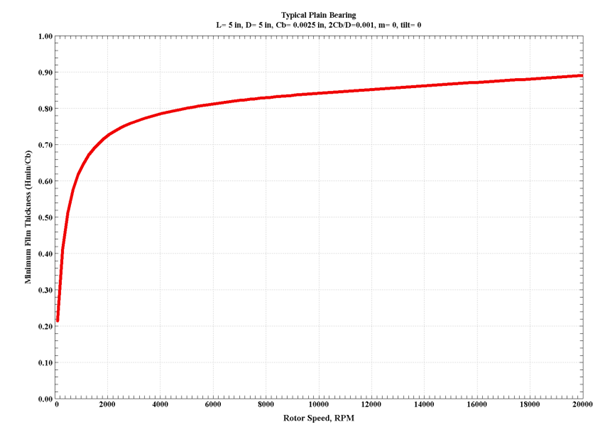

rendimiento del rodamiento – Espesor mínimo de película

Espesor mínimo de la película de aceite, y un parámetro muy importante. A seguir, la relación h/csegundo se representa como una función de la velocidad con una carga constante. Esta relación es entre el espesor mínimo de la película como porcentaje de la holgura del cojinete. Si sabemos que el juego radial es 5 mils (127 micras), entonces el espesor mínimo de la película se puede calcular a cualquier velocidad. Para un juego radial de 5 mils, en este caso, la h seria sobre 1 vino en relación con el cojinete (25 micras) una 100 RPM y más 4 mils (100 micras) encima de 5000 RPM.

Figura 10 – El espesor mínimo de la película de aceite en un cojinete liso con carga constante1

8 – Lubricación

La viscosidad es el factor más importante para los cojinetes metálicos antifricción.

Hay dos formas de terminología de viscosidad y numerosas unidades asociadas con estas medidas..

La viscosidad absoluta o dinámica es la relación entre el esfuerzo cortante y la velocidad de corte resultante a medida que fluye un fluido.. Cuanto más resiste un fluido al corte, cuanto más grueso es y mayor es la viscosidad absoluta. Esto se mide en Poise (o centipoise).

La viscosidad cinemática es la viscosidad absoluta dividida por la gravedad específica. La unidad de medida más común es el Centistoke., abreviado cSt.

Rangos de viscosidad

La mesa 2 es una lista de aplicaciones típicas y los rangos de viscosidad encontrados en varias aplicaciones. Esta lista no es completa ni pretende excluir otros aceites en servicios similares.. La viscosidad varía significativamente con la temperatura y la variación es altamente no lineal.. A menudo se realiza, mezclar bases oleosas para reducir estos efectos

mesa 1 – Rangos de viscosidad típicos para diversas aplicaciones

| solicitud | Gama de viscosidades (cSt) |

| relojes, instrumentos de luz, husillos de alta velocidad | 2-20 |

| Turbocompresores – Turbinas, compresores, etc.. | 4-30 |

| cojinetes | 8-300 |

| Cojinetes de película de aceite de alta carga y baja velocidad | 8-100 |

| Motores alternativos y compresores | 10-300 |

| engranajes de alta velocidad | 50-150 |

| engranajes de baja velocidad | 50-600 |

| engranaje de tornillo | 200-1000 |

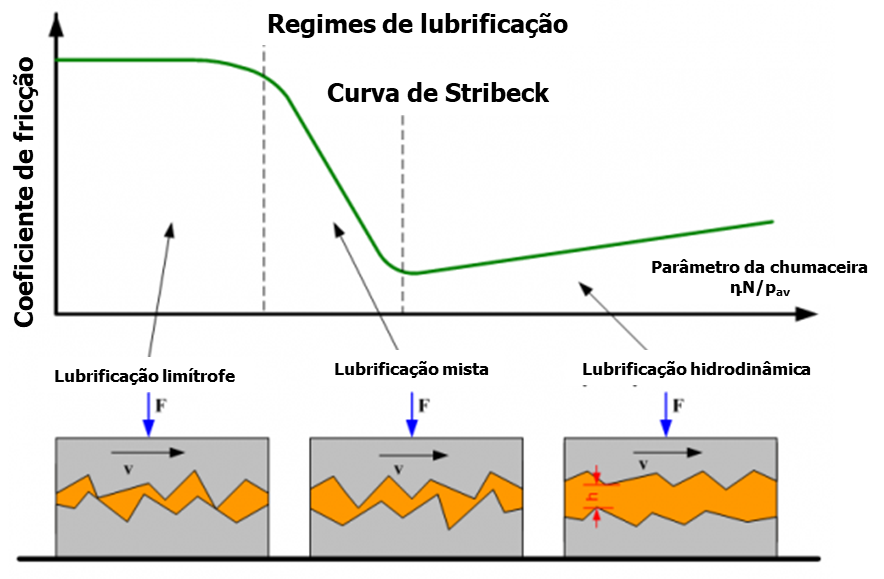

regímenes de lubricación

El factor de fricción (mi, consecuentemente, la pérdida de potencia) es función de la viscosidad, carga y velocidad. Este factor fue cuantificado por Richard Stribeck, un ingeniero alemán que llevó a cabo exhaustivas pruebas de fricción en 1902. entonces, se investigó mucho para tratar de encontrar las mejores combinaciones de materiales y lubricantes que proporcionaran el coeficiente de fricción más bajo. El factor de fricción se representa en función de ZN/P, donde Z es la viscosidad, N es la velocidad y P es la carga. Esta es una ecuación adimensional..

Figura 11 – Curva de Stribeck que relaciona el factor de fricción con la viscosidad, velocidad y carga

ordinariamente, El objetivo es minimizar la fricción., por lo que desea estar en algún lugar de la región central de la curva de Stribeck, en lubricación hidrodinámica. Dado que la velocidad y la carga a menudo son fijas para una máquina determinada, debe elegirse una viscosidad de lubricante adecuada. Otros factores que afectan esta decisión incluyen la temperatura y la presión de suministro., la generación y eliminación de calor, Resistencia a la corrosión y compatibilidad de materiales.

9 – Materiales de cojinetes de metal antifricción

Dado que el rodamiento suele ser mucho menos costoso que el eje, se considera sacrificio, Si es necesario. Además, un bajo coeficiente de fricción de deslizamiento seco entre el eje y el material del rodamiento, es importante para las condiciones de arranque y parada.

Prácticamente todos los materiales de ingeniería imaginables se han probado como material de apoyo.. El hombre primitivo usaba madera o incluso piedra.. Más tarde, el hierro, se aplicaron cobre y cuero a ejes de velocidad relativamente baja. En el siglo XVII, Robert Hooke abogó por el uso de ejes de acero con bujes de acero. “metal de sino”, esencialmente bronce, para reemplazar la práctica de usar bloques de madera en hierro fundido. Ha habido una extensa investigación sobre el mejor material de deslizamiento para usar..

En 1839, Isaac Babbitt patentó varias aleaciones con alto contenido de estaño y plomo que son similares a las formulaciones modernas.. Claro que sí, su nombre se usa comúnmente para describir muchos materiales de soporte diferentes. el carbono, el grafito, la cerámica, los plásticos y los materiales compuestos se utilizan hoy en día en algunas aplicaciones. Las aleaciones de plomo se han eliminado en gran medida debido a una menor resistencia y consideraciones ambientales.. El material de revestimiento de rodamientos de película fluida más común que se usa en turbomaquinaria hoy en día es Babbitt con alto contenido de estaño..

Estas formulaciones se aplican a un material base, típicamente acero, ya sea por moldeo sobre un soporte fijo, ya sea por rotación de fundición. Se supone que la fundición giratoria crea una mejor unión con el sustrato., pero se ha determinado que las impurezas en el Babbitt fundido pueden migrar a la línea de enlace del metal base Babbitt durante este proceso y debilitar ese enlace.. Aunque el Babbitt no se derrite hasta que la temperatura es muy alta., perdió casi la mitad de su resistencia a la tracción a temperatura ambiente, cuando alcanza una temperatura de 100°C.

10 – Parámetros de diseño de cojinetes metálicos antifricción

El diseño de un cojinete liso para una aplicación específica implica muchas consideraciones.:

- Espacio disponible

- Fricción y generación de calor.

- Carga específica constante

- velocidad superficial

- carga dinámica (vibraciones)

- Relación L/D

- Día libre

- Material de base

- surcos

11 – Diseño de rodamientos metálicos antifricción

La forma más simple de un cojinete de metal antifricción es un buje circular liso con un diámetro interior ligeramente mayor que el diámetro exterior del eje.. Los primeros rodamientos a menudo se fabricaban vertiendo Babbitt o metal blanco directamente en un manguito que contenía el eje real o un mandril del mismo tamaño.. En seguida, la superficie del Babbitt se afeitó para proporcionar el espacio libre deseado. El éxito de este procedimiento depende en gran medida de la habilidad del mecánico.. En este momento, El raspado de cojinetes está estrictamente prohibido en la mayoría de las fábricas y no se recomienda.. en el ultimo siglo, se han inventado muchos diseños diferentes de perfiles de apoyo, pero las geometrías básicas están limitadas principalmente por el costo y la facilidad de fabricación. Circunstancias especiales pueden requerir soluciones únicas.

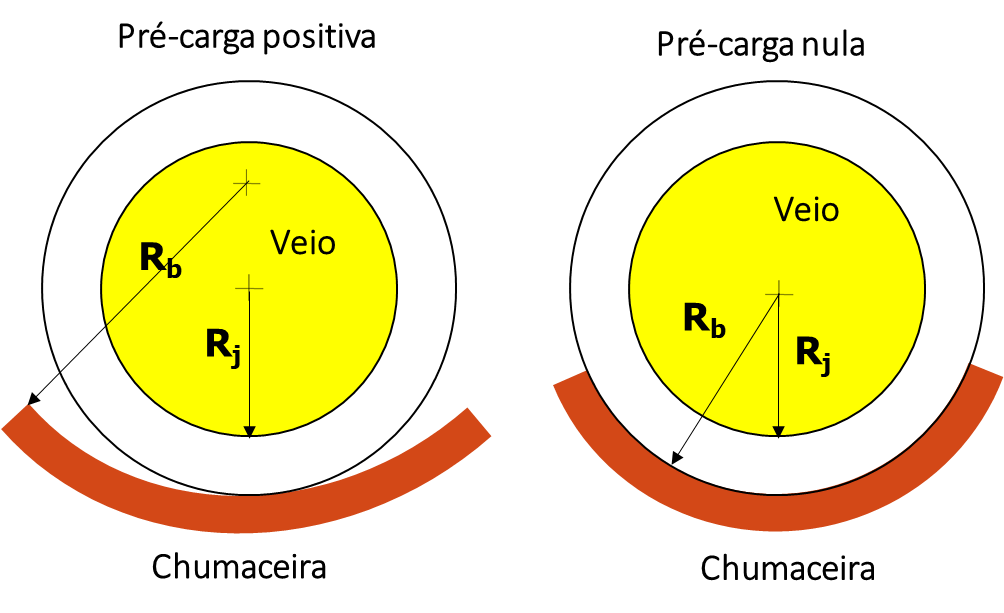

precarga

más allá del descanso, el segundo factor más importante de un rodamiento es la precarga. Un rodamiento precargado simplemente significa que el centro de curvatura del eje no coincide con el centro geométrico del rodamiento.. La precarga se puede considerar como el porcentaje de reducción del juego. Sin medios de precarga, con un eje centrado, una brecha uniforme alrededor y 50% la precarga reduciría a la mitad el espacio libre en el punto más cercano. Los rodamientos industriales típicos tienen precargas en el rango de cero a 50%. La precarga es fácil y económica de agregar a un cojinete liso. Es bueno evitar acercarse demasiado a la precarga cero para que las tolerancias no lleven a terminar con una precarga negativa.. La precarga negativa comprime la entrada y salida de los patines, provocando un efecto de raspado que privará al rodamiento de lubricación.

Figura 12 – Precarga de un rodamiento

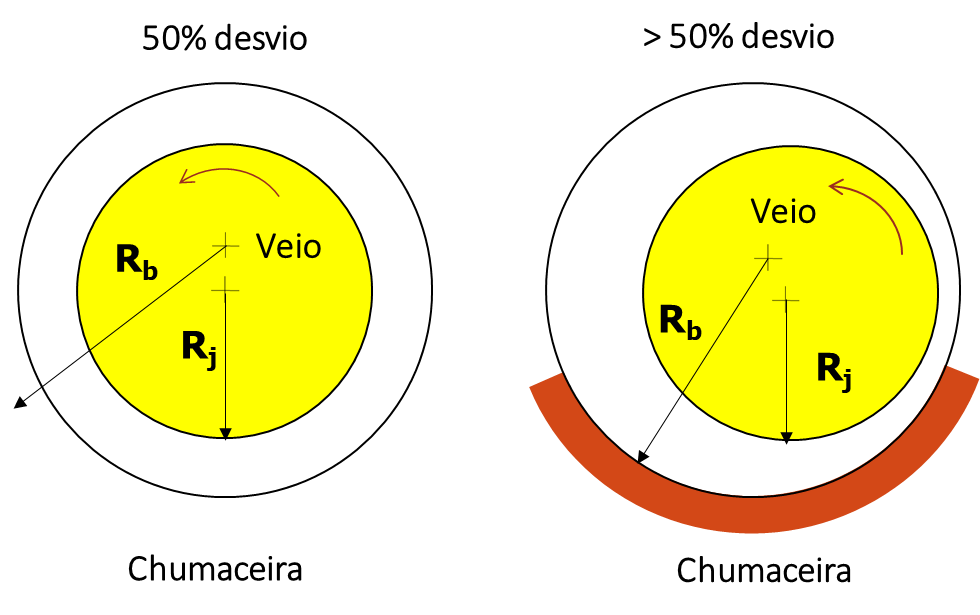

Desvío

El otro parámetro geométrico que se controla es la desviación. Cuando el espacio más cercano se encuentra en el medio del arco de rodamiento, esta es la situación más común y se llama desviación de 50%. La desviación se puede aumentar más allá de la 50%, pero desviaciones menores que 50% no son normales y no se recomiendan. La desviación se fabrica fácilmente y es difícil de detectar. Una condición de desviación puede ser muy útil para controlar las características de rigidez y amortiguamiento., así como para reducir las temperaturas de funcionamiento. Al aumentar el desplazamiento, se abre el lado de entrada del rodamiento., admitiendo más aceite. Rodamientos con desviación superior a 50% no se debe girar hacia atrás, ya que esto esencialmente crea una desviación de menos de 50%. En la práctica, Los rodamientos descentrados siempre incluyen una precarga positiva..

Figura 13 – Desviación de un rumbo

12 – Tipos de cojinetes de metal antifricción

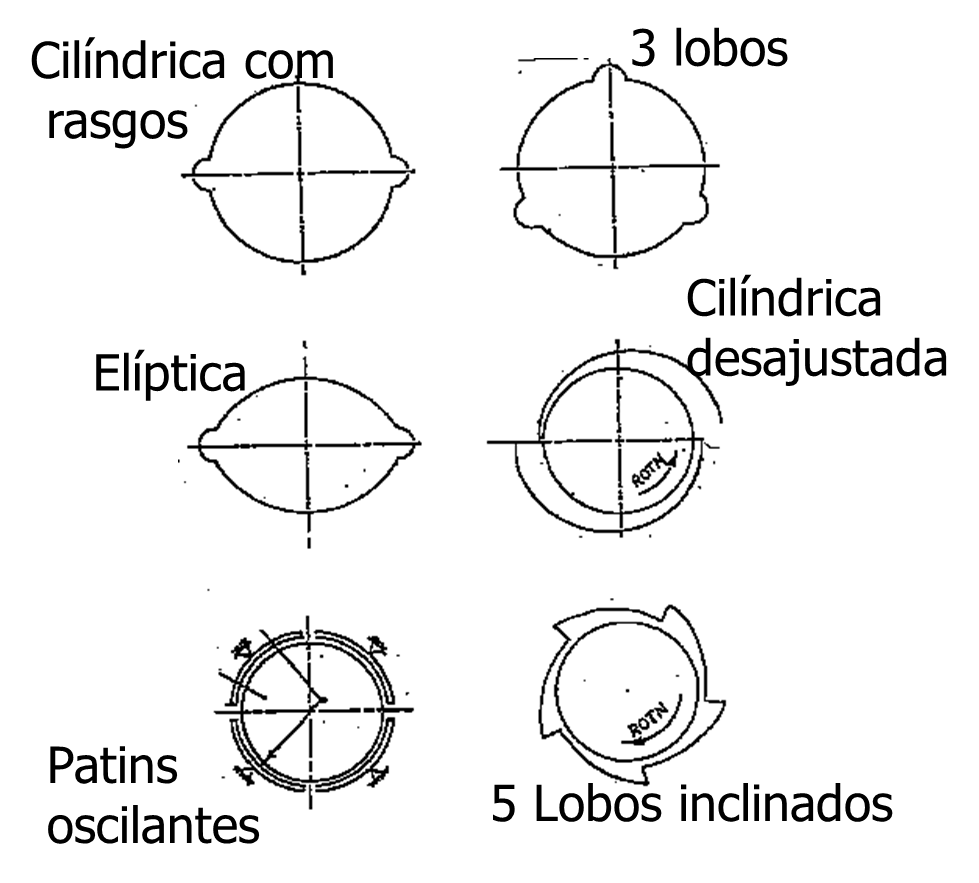

Como ya fue mencionado, la geometría de rodamiento más simple es un buje circular. Resulta que esto es adecuado para muchas máquinas., pero malo para muchas otras aplicaciones.

A continuación se muestran algunos tipos de rodamientos..

Figura 14 – Algunos tipos de rodamientos

Chumaceira de arco parcial

Este es un rodamiento sin una mitad superior.. Utilizado con cargas unidireccionales conocidas y para ahorrar energía. Tiene amortiguación reducida y menos capacidad para resistir la vibración que un cojinete completo. Este tipo no suele ser una buena elección.. A veces, estos se utilizan para minimizar la fricción y se encuentran con mayor frecuencia en motores eléctricos.

Cojinete ranurado axial

en su forma más simple, es un buje circular liso con dos o más ranuras axiales para la distribución de aceite. ordinariamente, el modelo de cuatro almohadas, pero se puede usar una mayor cantidad de almohadillas. Se puede usar cuando el ángulo de carga cambia dependiendo de las variables operativas. Este diseño tiene una estabilidad ligeramente mejor que un cojinete liso sin ranuras.

Figura 15 – Cojinete ranurado axial

Chumaceira elíptica (o con agujero de limón)

Los rodamientos elípticos son muy comunes.. En algunas aplicaciones, se especifica el “aplastar” del rodamiento, que transforma un casquillo circular en una disposición elíptica. Este cojinete tiene mejores características dinámicas que un cojinete liso y es más estable.. ordinariamente, el espacio libre horizontal es 1,5 veces al doble del espacio libre vertical (33 una 50% de precarga). El ángulo de la división entre las mitades se puede reorientar para obtener la mejor capacidad de carga y amortiguación.. Dinamicamente, este es un rodamiento altamente asimétrico. La rigidez en la dirección del espacio más reducido es a menudo un orden de magnitud menor que en la dirección del espacio reducido.. La amortiguación también es significativamente menor en la dirección del espacio libre máximo..

Chumaceira de lóbulos

Los cojinetes lobulados pueden referirse a cualquier número de lóbulos y el diseñador aprovecha la capacidad de controlar la geometría de cada pastilla.. Esto generalmente significa ajustar la precarga y la compensación para cada pad.. El ángulo de carga también se puede seleccionar para condiciones óptimas.. El cojinete de tres lóbulos es la configuración más popular, pero su fabricación puede ser costosa. El diseñador puede seleccionar la holgura, la precarga y el desplazamiento de cada pastilla, así como la orientación de la carga en la plataforma, entre las almohadas o en algún punto intermedio. La configuración ideal dependerá de la dinámica del rotor.. Los cojinetes lobulares como estos son muy útiles en máquinas verticales..

Figura 16 – Chumaceira de lóbulos

Mitad de cojinete desplazado

Este es un rodamiento muy simple y muy efectivo en algunas aplicaciones.. Es un multilóbulo de 2 tabletas con 100% de desviación. Los pads también están casi siempre precargados. Es fácil de fabricar taladrando un casquillo liso descentrado y girando la mitad superior. Este rodamiento no tolera la rotación inversa..

Figura 17 – Mitad de cojinete desplazado

cojinete de barrera de presión

Cojinetes de barrera de presión, a veces llamados cojinetes de bolsillo o escalonados, son cojinetes lisos que pueden (raramente) tienen precarga e incluso desplazamiento. ordinariamente, son cojinetes de dos lóbulos con una ranura cortada en la mitad superior (o la mitad sin carga) que crea una barrera de aceite. La presión de velocidad circunferencial del aceite que es, de repente, impedido por la barrera, se convierte en presión. Esta presión impone una carga hacia abajo sobre el eje que aumentará la excentricidad y puede estabilizar el sistema.. Este diseño también aumenta significativamente la rigidez del rodamiento y puede causar que la amplitud a la velocidad crítica y el factor de amplificación aumenten.. Esta es, muchas veces, una excelente primera modificación de diseño si el remolino de aceite (torbellino de aceite) se encuentra con cojinetes lisos. La altura de la barrera debe ser aproximadamente igual a la holgura diametral del rodamiento y hasta tres veces esa holgura.. Un surco más profundo tendrá un efecto significativamente reducido. Si estos cojinetes se desgastan y aumenta la holgura, la eficacia de la barrera se reducirá. Algunos diseños ahora usan múltiples ranuras, particularmente en máquinas verticales donde no hay carga de gravedad. Este rodamiento también es unidireccional en rotación..

Figura 18 – cojinete de barrera de presión

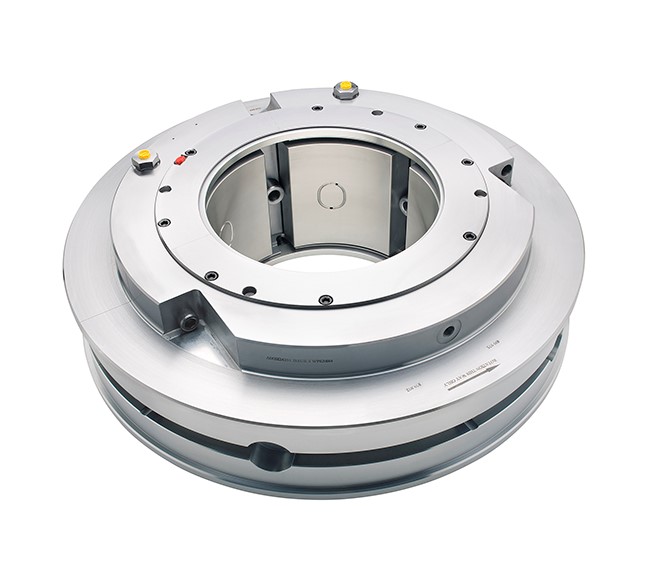

cojinete de patín basculante

Los cojinetes deslizantes se están convirtiendo en el diseño favorito para turbomaquinaria. son muy robustos, capaz de ser diseñado para optimizar la dinámica del rotor y ampliamente aceptado como el mejor rodamiento que puede obtener. Estos rodamientos tampoco tienen un acoplamiento cruzado desestabilizador significativo.. Puede ser costoso y puede no ser siempre la mejor opción cuando se consideran todos los factores. La siguiente figura muestra un rodamiento de deslizamiento basculante moderno típico.

Figura 19 – cojinete de patín basculante

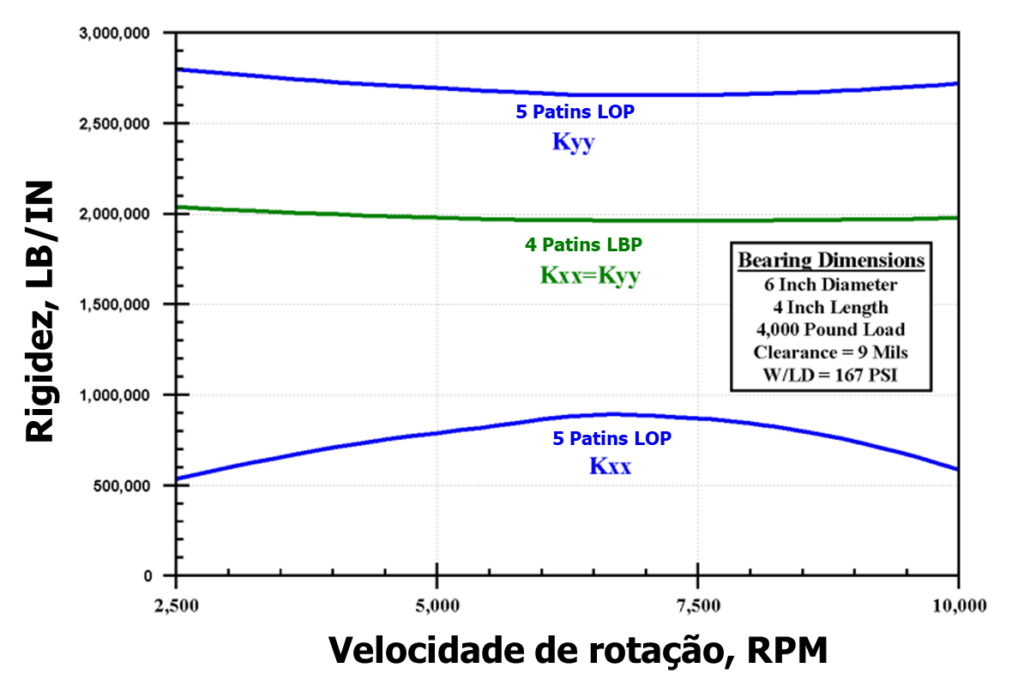

más allá del descanso, precarga y desplazamiento, el diseñador puede elegir el número de patines, diferentes arreglos de pivote, diferentes tipos de sellos finales y orientación de la carga. Eligiendo cojinetes deslizantes basculantes de cinco almohadillas con carga directamente en una almohadilla, la rigidez horizontal y vertical será significativamente diferente de un diseño de cuatro almohadillas con carga entre pivotes que tendrá características simétricas.

Note-se que:

- Kxx es una abreviatura de rigidez horizontal

- Kyy significa rigidez vertical.

tan, para una máquina en particular, los diversos factores se pueden ajustar para obtener la frecuencia deseada de velocidades críticas, la respuesta de amplitud de velocidad crítica más baja, vibración de velocidad de funcionamiento más baja y mejor estabilidad del rotor.

A figura a seguir, de dónde provienen los resultados de los cálculos, indica que la rigidez del rodamiento 5 cojines, con carga entre pivotes (PODAR), tendrá una rigidez horizontal menor que 1000000 LB/IN (17858 kg/mm) y una rigidez vertical mayor que 2500000 LB/IN (44645 kg/mm). Sin embargo, si se selecciona un rodamiento 4 insertos con carga entre pivotes (LBP), las rigideces horizontal y vertical son iguales a aproximadamente 2000000 LB/IN (35716 kg/mm) en todo el rango de velocidad.

Figura 20 – Ajuste de la rigidez del rodamiento a través de la orientación de la carga y el número de patines para ajustar la rigidez del rodamiento1

ventajas

- Hidrodinámicamente estable a altas velocidades

- Se adapta a las condiciones cambiantes

- Menos sensible a la dirección de la carga o a la desalineación del eje que los rodamientos de perfil fijo

- Lubricación optimizada para minimizar la pérdida de potencia y la temperatura de la almohadilla

- Hay disponibles modelos compactos de cojinetes lisos y de empuje combinados

- Materiales avanzados disponibles para soportar altas velocidades, cargas y temperaturas de funcionamiento, así como requisitos especiales de lubricantes

rodamientos especiales

Hay muchos otros tipos de rodamientos.. Incluso hoy en día, se anuncian nuevos avances en rodamientos con cierta regularidad.. Muchos de ellos son variaciones de conceptos muy antiguos.. Los rodamientos especiales llenan nichos de mercado donde se requieren ciertas características dinámicas o el espacio es limitado, etc..

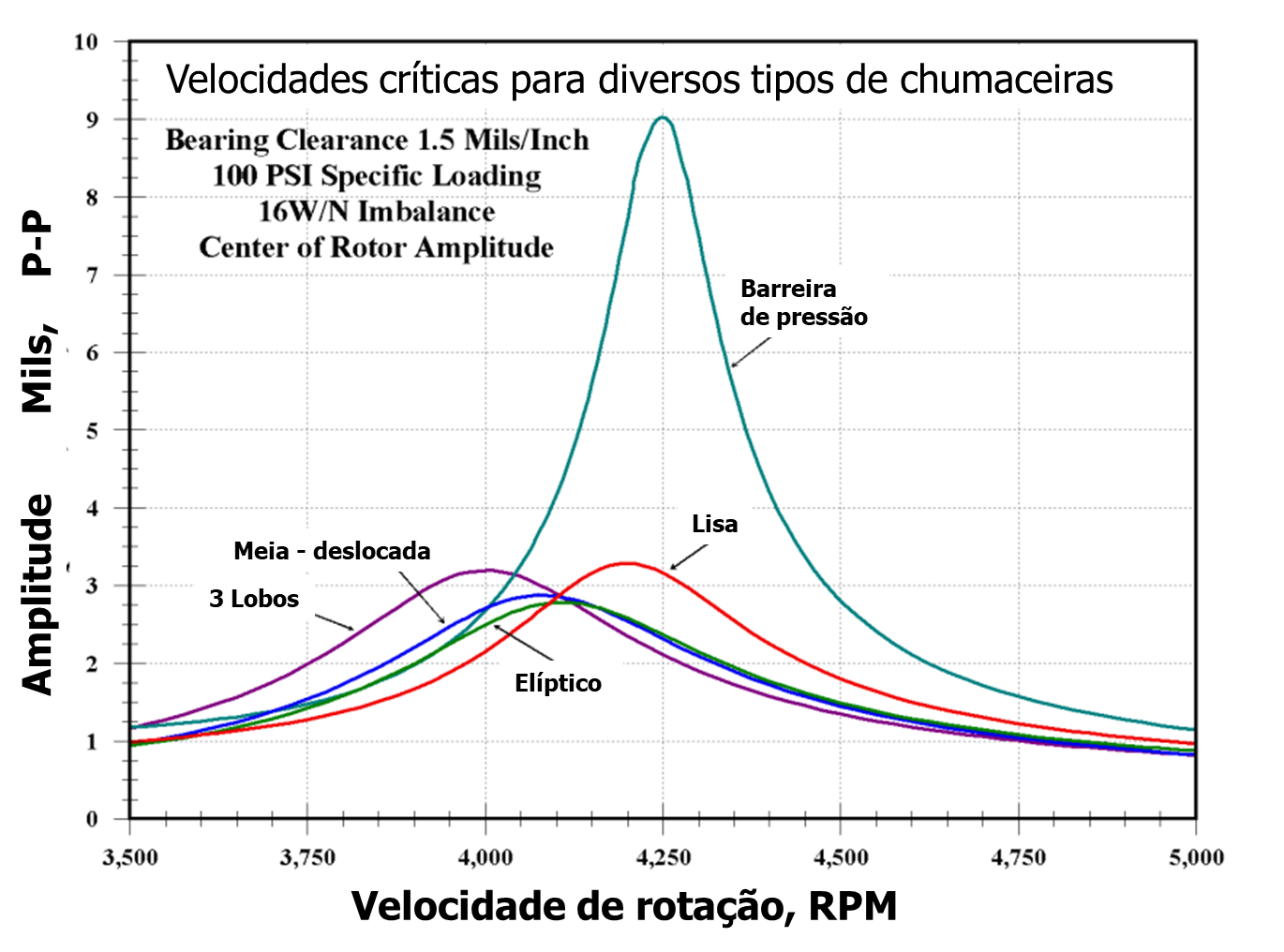

13 Comparación de resultados dos cálculos de rendimiento del rodamiento metal antifricción – velocidades criticas

UNA primera velocidad crítica de una máquina a menudo debe ser adelantada hasta alcanzar la velocidad de operación.. tan, las amplitudes de vibración del rotor y el factor de amplificación son importantes, especialmente donde ocurren las amplitudes más altas y donde la fricción es más probable.

Para ilustrar el rendimiento de diferentes rodamientos en una máquina turbo, cada uno de los tipos comunes de rodamientos de perfil fijo se analizó en las proximidades de la primera velocidad crítica y los resultados se muestran en la siguiente figura.. En todos los casos, la relación L/D de los rodamientos, la holgura y la carga se mantuvieron constantes. los cojinetes lisos, elíptico, de 3 los lóbulos y la media luna desplazada mostraron amplitudes similares, mientras que el rodamiento de la barrera de presión, mucho más estricto, no tuvo ningun rendimiento. La siguiente tabla es un resumen de los resultados para rodamientos de perfil fijo.

mesa 2 – Resultados dos cálculos de rerendimiento de velocidad crítica para varios rodamientos de perfil fijo1

| Tipo de chumaceira | velocidad crítica, RPM | Amplitud máxima mils p-p | factor de amplificación |

| Cilíndrica | 4200 | 3,3 | 11,6 |

| Elíptico | 4100 | 2,8 | 9,2 |

| inadaptado cilíndrico | 4075 | 2,9 | 9,2 |

| 3 vibrando a esa frecuencia | 4000 | 3,2 | 11,4 |

| barrera de presión | 4250 | 9,0 | 30,0 |

Con un rotor muy flexible, como este ejemplo, cambiar el tipo de rodamiento da como resultado un cambio en la frecuencia de velocidad crítica de solo aproximadamente ± 3 por ciento.

Cifra 21 – Cálculo de velocidades críticas para varios rodamientos de perfil fijo1

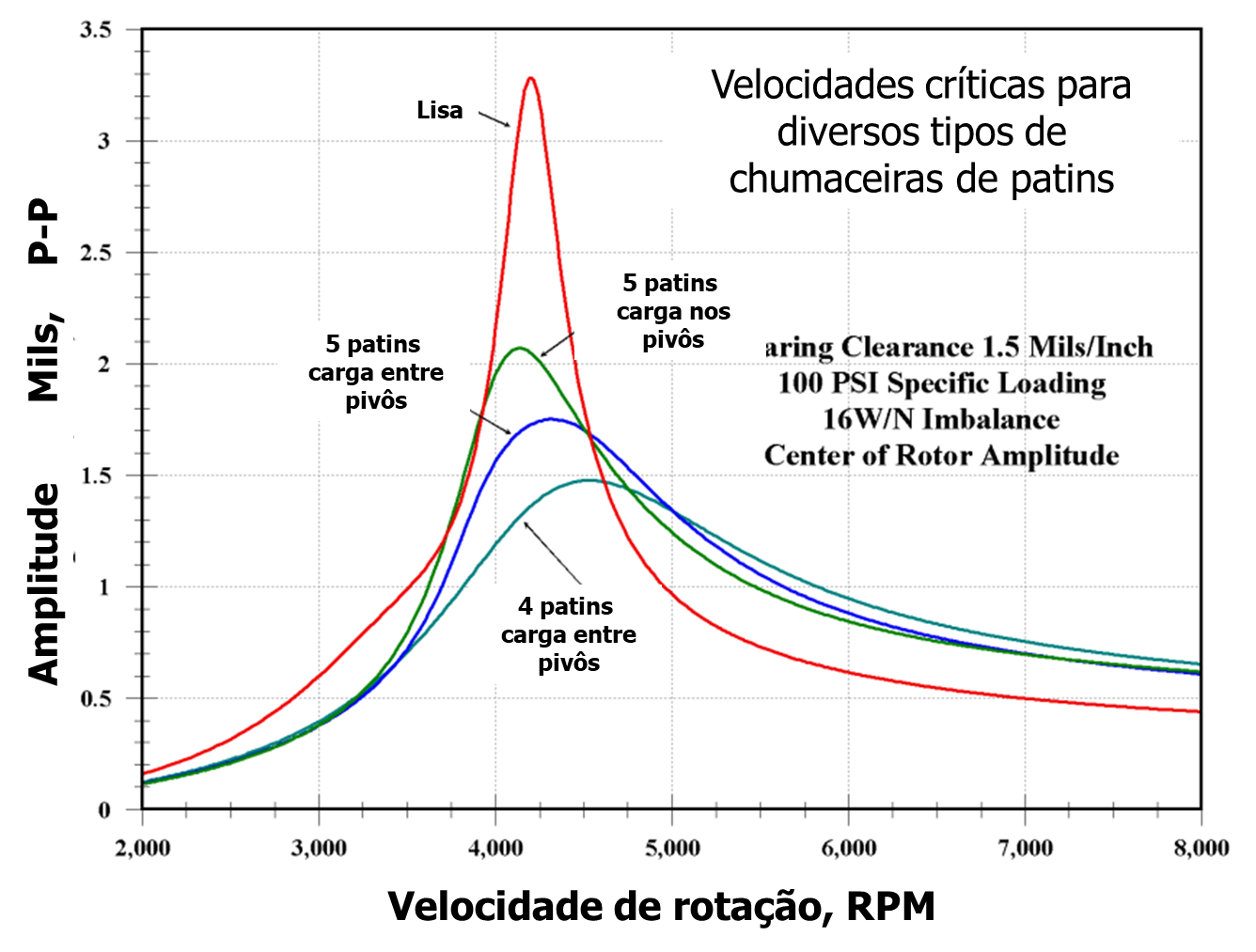

La siguiente figura compara los resultados de los cálculos de rendimiento de velocidad crítica con tres variaciones de cojinetes lisos.. Tal como anteriormente, la holgura y la relación L/D se fijaron. Cada rodamiento de patín basculante tenía una precarga nominal de 20 por ciento. Se incluye la respuesta del cojinete liso para comparación.. Cualquiera de los diseños de patín basculante es significativamente mejor que el cojinete liso o cualquiera de los otros cojinetes de perfil fijo.

Figura 22 – Cálculo del rendimiento de la velocidad crítica para varios rodamientos de patines1

La siguiente tabla es el resumen de los resultados.. El diseño de 4 almohadas tiene, de facto, un factor de amplificación por debajo del umbral donde la API considera que este pico de respuesta es una velocidad crítica.

mesa 3 – Cálculo de reRendimiento de velocidad crítica para varios rodamientos de patines1

| Tipo de chumaceira | RPM de velocidad crítica | Amplitude máxima milésimas de pulgada | factor de amplificación |

| Cilíndrica | 4200 | 3,3 | 11,6 |

| 5 patines rockeros, PODAR | 4125 | 2,1 | 4,5 |

| 5 patines rockeros, LBP | 4325 | 1,8 | 3,2 |

| 4 patines rockeros, LBP | 4525 | 1,5 | 2,4 |

- LOP – carga sobre pivote

- LBP – carga entre pivotes.

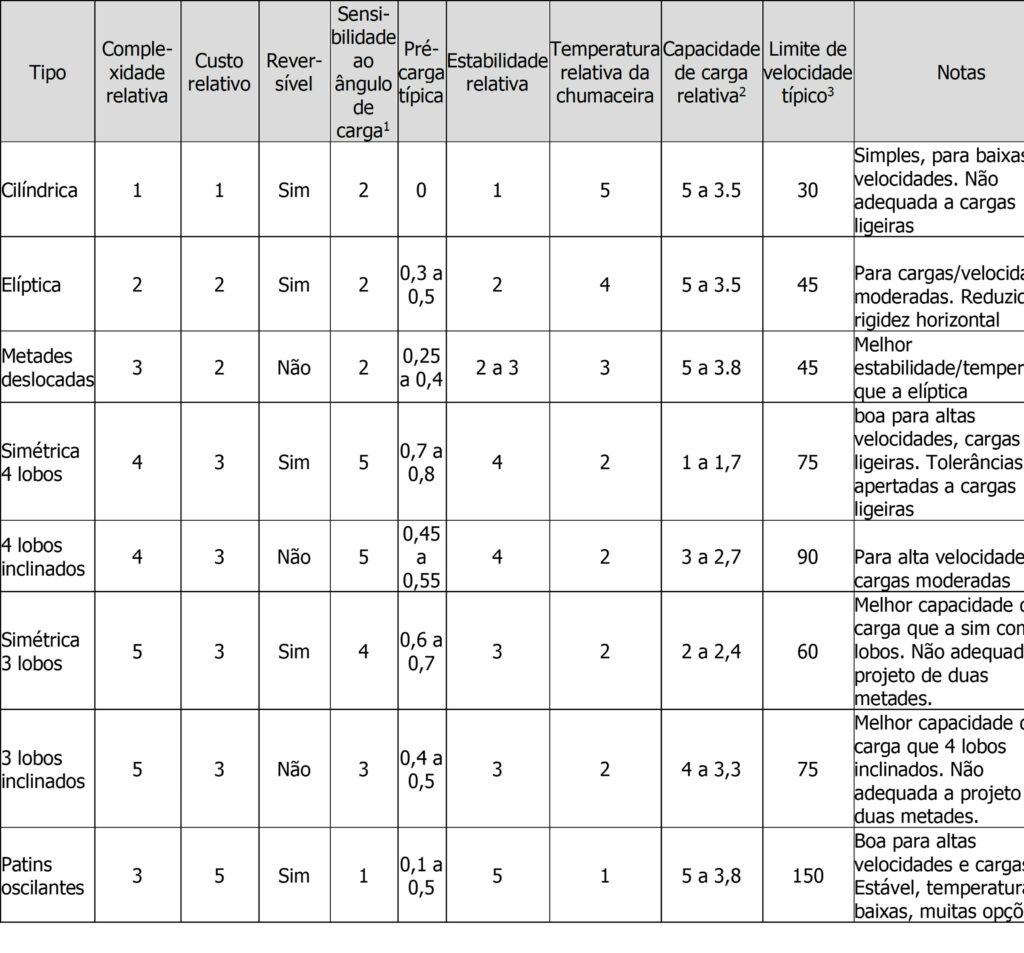

14 Comparación de características de rodamientos metálicos antifricción

En la siguiente tabla puede ver una comparación de las diversas características de algunos de los rodamientos mencionados..

Tabela 4 – Comparación de las características de los cojinetes de metal antifricción

en una escala de 1 una 5: 1=bajo, 5 = Alta

- excepto cargas bajas

- La capacidad de carga depende de la velocidad; Carga unitaria típica, MPa

- El límite de velocidad depende del peso del eje.

15 establecer la estabilidad cojinete de metal antifricción-rotor

Es importante ver la estabilidad dinámica del rotor en conjunto con los rodamientos.. El remolino de aceite (torbellino de aceite) y el látigo de aceite (látigo de aceite) son fenómenos relativamente comunes. La inestabilidad generalmente significa altos niveles de vibración subsincrónica.. Muchas veces, se instala un cojinete deslizante inclinado para resolver el problema, pero eso no siempre funciona. Los cojinetes de giro no contribuyen a la inestabilidad, pero un rotor puede, todavía así, volverse inestable si la amortiguación disponible no es suficiente para contrarrestar las fuerzas desestabilizadoras generadas por los sellos y los efectos aerodinámicos.

Cualquier cambio de cojinete en una máquina debe evaluarse cuidadosamente para determinar la respuesta del desequilibrio., estabilidad, consideraciones de temperatura y mantenimiento. Ahora hay párrafos API estándar en RP684 para la estabilidad de turbomaquinaria.

Si asumimos que la velocidad de operación de un compresor ficticio es 9000 RPM y calcule la estabilidad con cada tipo de rodamiento discutido, los resultados en la siguiente tabla indican que se requerirá un rodamiento de patín basculante. con algunos retoques, diseños de cojinetes semidesplazados y 3 los lóbulos posiblemente podrían volverse estables, pero solo un poco y nada cerca de la estabilidad proporcionada por los diseños de cojinetes de almohadilla basculante, todos los cuales son muy estables y podrían soportar un acoplamiento cruzado significativo. Cabe señalar que todos los rodamientos de patín de volquete que se enumeran aquí, tienen sus pivotes en el centro de cada almohada. Si ingresa el desplazamiento del pivote, como se hace a veces para controlar la temperatura de los rodamientos, la estabilidad disminuiría significativamente porque el desplazamiento del pivote aumenta significativamente la rigidez del cojinete y reduce la amortiguación efectiva. Todos los aspectos de la rotodinámica de una máquina deben tenerse en cuenta al seleccionar los rodamientos..

mesa 5 – Comparación de la estabilidad de diferentes tipos de cojinetes de película fluida1

| Tipo de chumaceira | reducción logarítmica |

| Cilíndrica | 0,38 |

| Elíptico | 0,13 |

| inadaptado cilíndrico | 0,03 |

| 3 vibrando a esa frecuencia | 0,07 |

| barrera de presión | 0,21 |

| 5 patines rockeros, PODAR | 1,12 |

| 5 patines rockeros, LBP | 1,05 |

| 4 patines rockeros, LBP | 1,04 |

referencias

- Comprensión de los cojinetes lisos, Malcolm E.. Líder, EDUCACIÓN FÍSICA., Maquinaria Aplicada Dynamics Co.