Aplicación del análisis de motores con MCM en refinerías

✨ Em 30 segundos :

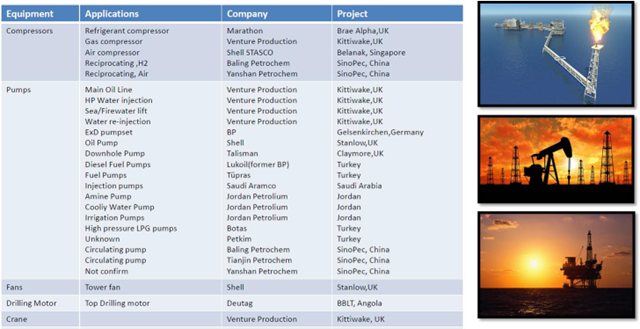

Este artículo presenta ejemplos de la aplicación del análisis de motores., con MCM, en refinerías.

O Monitoreo de la condición del motor (MCM)

MCM es una tecnología reciente de análisis de motores eléctricos., que las obras basadas en la inteligencia artificial que compara el motor real para ser monitoreados, con un modelo matemático del motor, corriendo hasta 600 diferentes condiciones de carga. Este modelo matemático se obtiene de un período de aprendizaje que dura unos pocos días.

Actualmente se implementa en línea con el e-MCM o con el portátil AMTPro.

Esta tecnología fue desarrollada para la NASA para hacer el control de estado del motor principal del transbordador espacial.

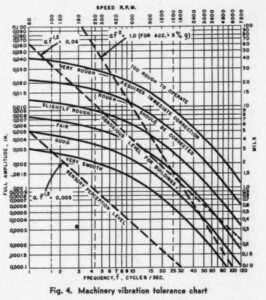

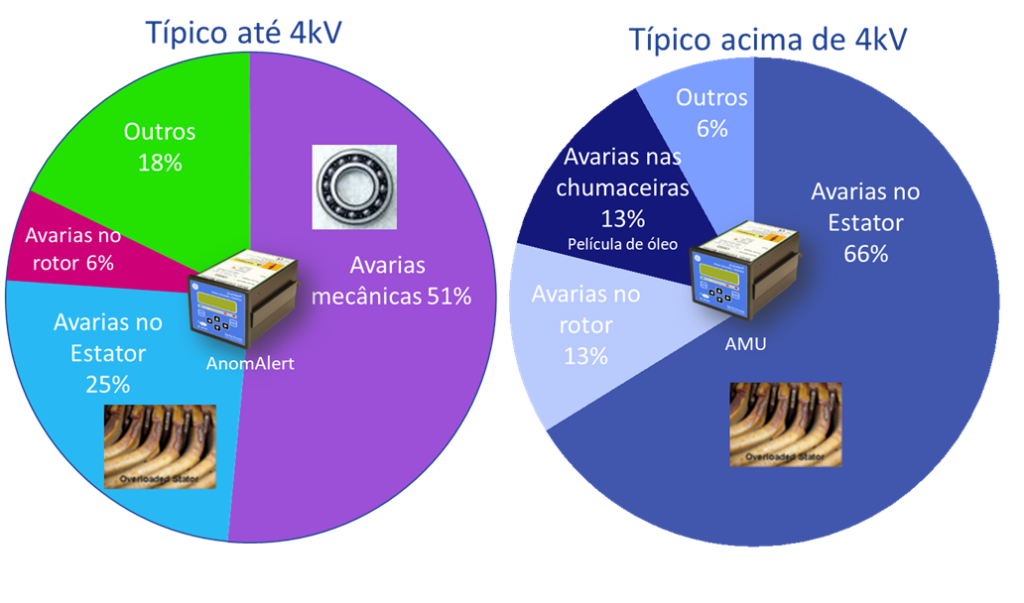

El MCM de diagnóstico del sistema de supervisión también está diseñado para detectar fallos eléctricos en los motores, en respuesta a las limitaciones del monitoreo de vibración. Además de los modos de fallo eléctricas, también detecta los modos de fallo mecánico del motor o la maquinaria accionada. Emerge como la única alternativa en situaciones donde la vibración de vigilancia no es práctico dedicado, lo suficientemente económica o integral. Se puede detectar cambios en la carga se enfrenta al motor debido a anomalías en el equipo o proceso impulsado, como cavitación o la obstrucción de los filtros y pantallas.

Para saber más sobre esta técnica Haga clic aquí.

Referencias para este artículo

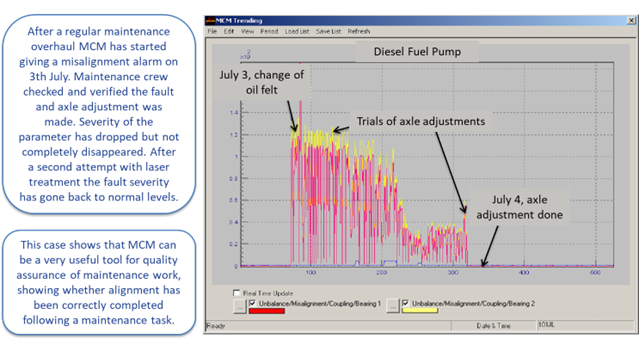

Aplicación del análisis de motores con MCM en refinerías – ejemplo 1 – Desalineación en bomba diesel

Aplicación del análisis de motores con MCM en refinerías – RRetorno de la inversión (retorno de la inversión): compresor de propano en refinería

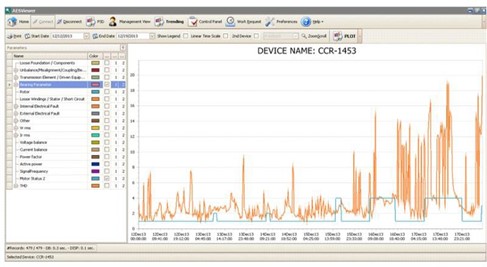

En este ejemplo sobre la aplicación del análisis de motores., con MCM, en refinerías, Se realizan cálculos de retorno de la inversión (ROI) para el compresor de propano K-1453 monitoreado en una refinería de petróleo.. El compresor de propano tipo tornillo de la unidad CCR ha comenzado a emitir alarmas desde el sistema MCM, como se muestra en la siguiente figura. Esta alarma también es verificada por monitoreo de vibraciones.

El equipo de equipos rotativos de la refinería decidió apagar la máquina y realizar las reparaciones necesarias.. Después de desmontar el equipo., se observó un falla del rodamiento mi daños a los devanados del motor debido a la grasa quemada en ellos, como se muestra en la siguiente figura.

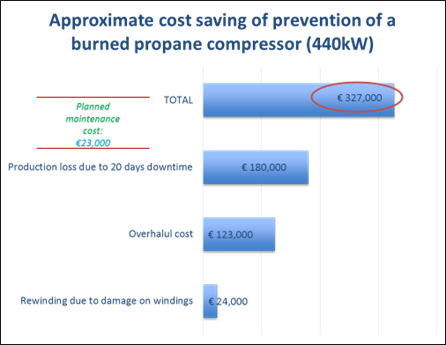

Después de esta determinación, El motor y el compresor fueron reparados.; todos los rodamientos, Se reemplazaron juntas y anillos de sellado., Los devanados han sido revisados y limpiados.. Esta actividad de mantenimiento tomó 3 días, y el compresor fue reiniciado. El coste total de esta actuación de mantenimiento fue de 23.000€.

Si esta falla no se determinó utilizando el enfoque de mantenimiento predictivo, como el sistema MCM, las consecuencias del fracaso podrían ser peores, y el costo total podría aumentar exponencialmente, como se estima a continuación:

- El motor podría quemarse: El coste total del rebobinado sería de 24.000€.

- revisión del compresor (reemplazo del cuerpo, rotores, etcétera): El coste total de la reforma sería de 123.000€.

- Debido a la reducción de la producción.: Rebobinar un motor 440 kW podría tomar 20 días. Reducción de la pérdida de producción diaria. (100 m³/día) sería aproximadamente 9.000 (90 €/m³). A lo largo de 20 días, La pérdida total de producción sería de 180.000€..

En suma, en el peor de los casos, El coste total del mantenimiento sería de 327.000€..

Aplicación del análisis de motores con MCM en refinerías – Reducción de costes durante todo el ciclo de vida

Artesis MCM es capaz de detectar no sólo fallos mecánicos, así como fallas eléctricas y relacionadas con el proceso.. Considerando todo tipo de fallas que pueden ocurrir en un motor y el equipo que impulsa, Artesis MCM es capaz de cubrir 90% de todos los fracasos, mientras que una herramienta común de análisis de vibraciones está disponible 60%, aunque cuesta mucho más.

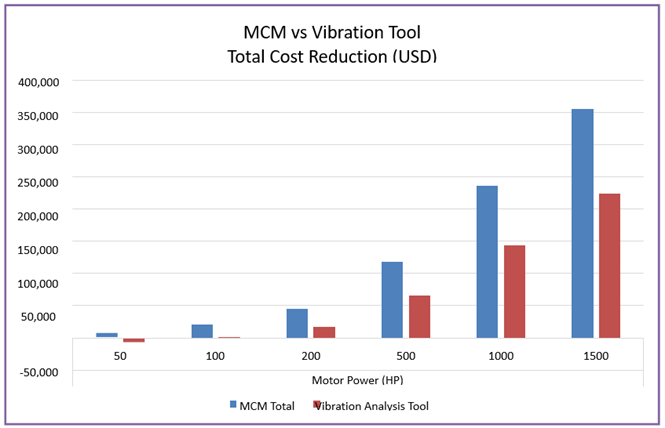

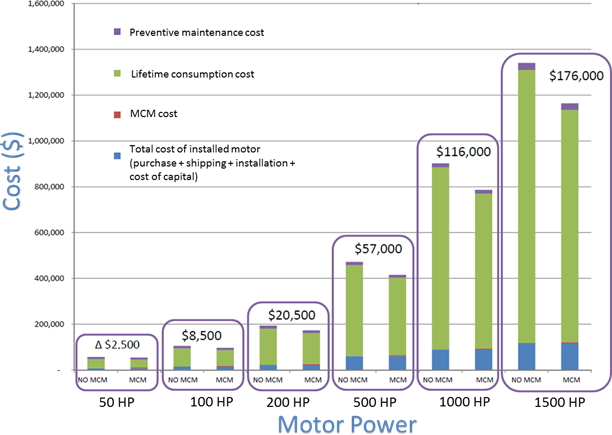

Considerando sólo el ahorro de energía y mantenimiento, La reducción de costos a lo largo del ciclo de vida se calcula y se presenta a continuación., asumiendo:

– Costo de MCM (4.000 USD por motor)

– Ahorros de energía 15%

– Reducción de costes de mantenimiento. 5%

Se estima que los beneficios de la reducción del tiempo de inactividad y las mejoras en la utilización de los activos contribuirían a una reducción de costos tan significativa como la reducción de los costos de mantenimiento y energía..

La siguiente tabla presenta la reducción total de costos a lo largo del ciclo de vida y el retorno de la inversión. (retorno de la inversión).

| Reducción de costos totales durante todo el ciclo de vida (Dólar estadounidense) | ||||||

| Fuerza de motor (HP) | 50 | 100 | 200 | 500 | 1000 | 1500 |

| MCM | 9,000 | 21,000 | 45,000 | 118,000 | 236,000 | 356,000 |

| retorno de la inversión | 225% | 525% | 1125% | 2950% | 5900% | 8900% |

A continuación se presenta, una comparación entre MCM y el análisis de vibraciones en línea en el siguiente gráfico.