Ensaios nas máquinas

Ensaios nas máquinas – introdução

Além da monitorização periódica, são efetuados outros ensaios nas máquinas, para obter informação acerca do projeto ou condição da máquina. Uma máquina é testada por diversas razões:

- Aceitação;

- Recolha de dados iniciais para monitorização periódica;

- Verificação do projeto (amortecimento e frequências naturais);

- Diagnóstico de avarias;

- Avaliação da condição;

- Equilibragem.

Planos de ensaio nas máquinas grandes

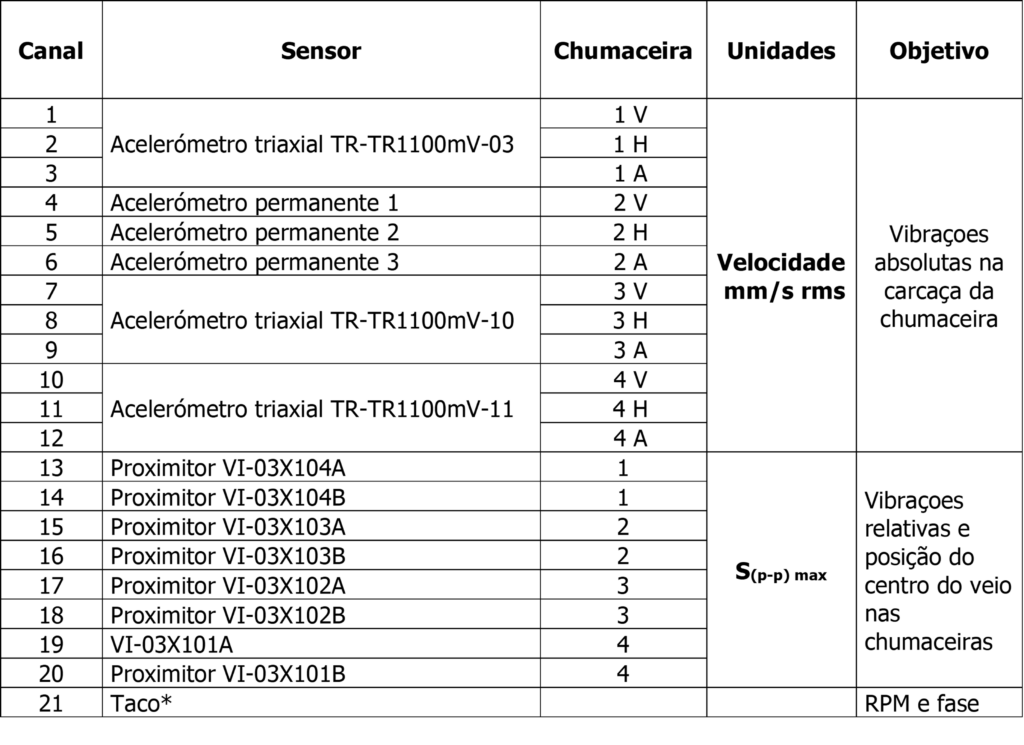

É um erro elaborar um plano de ensaio num local conforme a necessidade. É necessário considerar os objetivos de um teste e as especificações de teste com eles relacionadas, de modo que não faltem dados importantes. O plano de teste deverá incluir uma descrição da máquina, o tipo de testes e dados a ser recolhidos, cargas, velocidades, configurações de máquina, e condições do processo. O plano de recolha de dados apresentado na tabela está elaborado para a análise de defeitos/condição de um grupo turbo-gerador usando medições na carcaça e do veio, em diferentes condições de carga.

Figura – Localização dos pontos de medida

A medição das vibrações foi efetuada nas chumaceiras do turbo-grupo, que são as seguintes:

- Chumaceira 1: Chumaceira no lado livre da turbina;

- Chumaceira 2: Chumaceira de turbina, lado do acoplamento;

- Chumaceira 3: Chumaceira alternador, lado do acoplamento;

- Chumaceira 4: Chumaceira no lado livre do alternador.

Tabela Plano de recolha de dados para um grupo turbogerador

Gerador Velocidade 3000 RPM

Carga variável MW

* 1X trigger a partir de sensor ótica ou sonda de deslocamento montada no veio da turbina

Os dados gravados em 20 canais (antigamente num gravador, atualmente na memória de um computador associado a um analisador multicanal) em várias localizações nas quatro chumaceiras do grupo.

Figura – Sistema de gravação, analisador multicanal de FFT e Ordens baseado em computador

Para a medição das vibrações durante a paragem, foi utilizada a instrumentação permanente que mede o deslocamento relativo do veio em relação à carcaça da chumaceira, registando os sinais das fichas BNC dianteiras do painel localizado na sala de controlo.

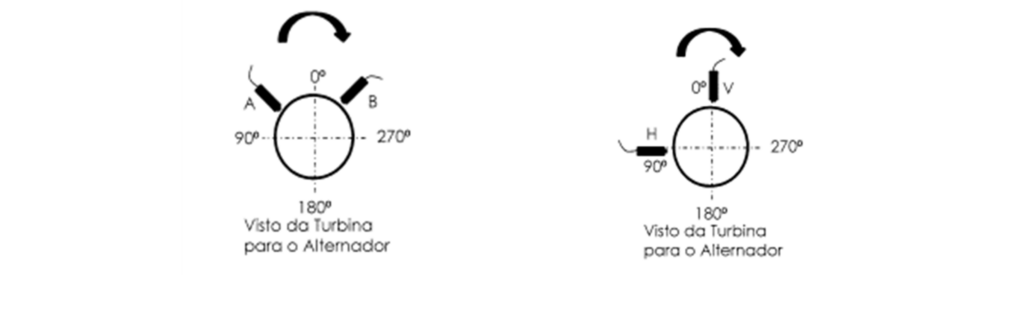

Também foram instalados sensores de vibração absoluta nas caixas das chumaceiras do grupo, para medir a vibração nas duas direções radiais (H e V) e na direção axial (A). As direções de medição dos sensores relativos de deslocamento do veio e dos sensores de vibração absoluta são mostradas na figura a seguir.

Figura – Direções de medição de vibrações nas chumaceiras do turbo-grupo: sensores de deslocamento à esquerda; à direita; sensores absolutos, direções radiais.

Estes dados são recolhidos para realizar a forma de onda, espectro, fase, órbita, sincronismo do tempo, e análises de canais cruzados (dois canais). O trigger é gravado em ambos os veios da turbina e do gerador para permitir a filtragem na velocidade de operação (1x), média síncrona do tempo, e análise da fase a 1x axial. Os registos nº 13 a nº 20 têm a ver com a aquisição de vibrações do veio na turbina-gerador para análise de órbitas e posição do centro do veio. O registo nº 1 a 12 estão relacionados com vibrações na carcaça. Para alem dos referidos o canal 21 fornece dados para a análise de fase na velocidade de funcionamento do grupo.

Como os dados foram gravados, podem ser realizados muitos tipos diferentes de análise sem a máquina estar fora de serviço, por um período extenso. Se os níveis de vibração são sensíveis à velocidade ou carga, serão necessários conjuntos de dados extraordinários como definido no plano de teste.

Ensaios nas máquinas com um coletor de dados

Um coletor de dados pode ser usado para a recolha destes dados. Contudo, a recolha de dados no terreno será mais extensiva e consumirá mais tempo. Intervalos de frequência, janelas, e número de linhas devem ser selecionados antes da data de recolha. Não é possível o reprocessamento dos dados depois dos dados serem recolhidos com um coletor de dados. Portanto, é recomendado que o plano de recolha de dados seja organizado como uma rota, no coletor de dados. Se, no terreno, tiver de realizar órbitas, fazer a média síncrono do tempo, e análises de canais cruzados, será necessário usar um coletor de dados de dois canais. Estas considerações significam que, quando um é usado, para recolha de dados, um coletor de dados, deverá ser criado um plano muito detalhado. Por exemplo, as frequências presentes e a resolução devem ser determinadas antes dos dados serem recolhidos.

Plano de ensaios nas máquinas e monitorização periódica

Na monitorização periódica, a rotina que foi programada no software, serve como plano de ensaios nas máquinas.

Tipos de ensaios nas máquinas

A recolha de dados iniciais pode requerer vários ensaios – testes de impacto, de arranque e de paragem – para identificar as frequências naturais assim como os dados recolhidos em rotina a partir do percurso novamente estabelecido. Em todos os casos, o plano de recolha de dados requer uma descrição minuciosa do equipamento e da localização dos pontos de medida. A configuração da máquina e as condições do processo são únicas para o equipamento a ser testado.

O tipo de teste de diagnóstico usado está relacionado com objetivo do ensaio.

- Os testes à velocidade de funcionamento são conduzidos para obter dados para análise de avarias e avaliação da condição;

- Os testes de impacto e de arranque/paragem são utilizados para obter as frequências naturais e velocidades críticas;

- Os testes de aceitação são conduzidos para determinar se o equipamento novo ou reparado respeita ou não a especificação de compra;

- Os testes iniciais de referência são usados para a recolha de dados de vibração que são normais para a máquina;

- Os ensaios de calibração são conduzidos para informação sobre a sensibilidade peso-desequilíbrio e atrasos de fase na máquina.

Seleção do equipamento de medida

O equipamento de medida necessário para proceder ao plano de recolha de dados depende dos objetivos do plano e do equipamento disponível. A seleção do transdutor, do número de canais e do analisador é importante. Por exemplo, se estão envolvidas baixas frequências ou altas temperaturas, podem ser necessários transdutores especiais. Se é necessária análise de ordens (tracking) rápido para os testes de arranque e paragem, um analisador FFT pode não ser adequado. Em vez disso, será necessário usar um analisador de ordens poderosos (filtro de tracking). Muitas vezes é usado, para estes testes, um coletor de dados. Os modernos coletores de dados são úteis para a execução de 98% do trabalho, incluindo o armazenamento da informação.

Contudo, se é usado um coletor de dados para armazenar dados, os dados recolhidos devem ser elaborados pois, na maioria das vezes, não é possível pós processamento. Pelo contrário, dados que tenham sido gravados, podem ser processados de modo a obter informação ótima, dentro da característica da resposta em frequência do sistema de gravação.

Inspeção prévia do local

A inspeção e avaliação do local são importantes, independentemente do tipo de plano para recolha de dados. O estado dos pernes, fundações, cimentação, tubagens, e as condições térmicas devem ser reconhecidos. Estes fatores contribuem frequentemente para a vibração excessiva. É necessário eliminar componentes não operacionais da velocidade de vibração, avaliando a envolvente ambiental quando o equipamento está parado e pela obtenção de dados médios ao longo do tempo.

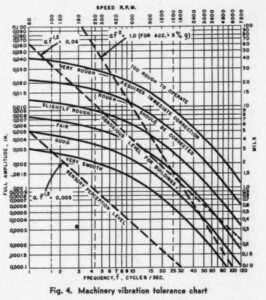

Ensaios nas máquinas – o teste de aceitação

O teste de aceitação é baseado numa especificação de compra que inclui procedimentos, localizações das medições, condições do processo, medidas, como estas são processadas, e níveis aceitáveis de vibração. Se, não existirem especificações, deve ser conduzido um teste de recolha de dados iniciais de referência e os dados comparados com normas gerais de vibração. O teste de recolha de dados iniciais deve refletir, o melhor possível, as condições de funcionamento da máquina e a sua envolvente ambiental.

A especificação de compra deve incluir os procedimentos do teste, bem como os níveis aceitáveis de vibração; isto é, deverá ser semelhante ao standard ISO. Por exemplo, as ISO 10816 e 20816 contêm informação acerca da montagem do equipamento, as medidas a usar, as localizações do transdutor e níveis de aceitação.

Ensaios nas máquinas – testes de recolha de dados iniciais (assinatura da máquina, “baseline”)

O ensaio de recolha de dados iniciais é conduzido antes e durante o programa de atividades de monitorização. O ensaio de recolha de dados inicial é usado para determinar a natureza e o nível de vibrações normais da máquina. É um facto conhecido que máquinas diferentes funcionam normalmente em diferentes níveis de vibração e são frequentemente maiores que os níveis de severidade das normas. Quando os níveis de vibração iniciais se alteram, a condição pode ser observada e iniciada a ação de manutenção. Adicionalmente, se a vibração é inicialmente elevada como resultado de uma instalação – por exemplo, alinhamento, chão pouco consistente, distorção – ou problemas de projeto tais como ressonância ou ocorrência de velocidades críticas, pode ser planeada uma ação corretiva.

Ensaios nas máquinas – identificação de frequências naturais e velocidade crítica

Os testes de identificação de frequências naturais e velocidade crítica são feitos de modo a obter informação acerca das características dinâmicas da máquina e do seu suporte estrutural e tubagens. A informação acerca de ressonâncias e velocidades críticas é útil no diagnóstico da máquina e quando a máquina e as suas estruturas associadas devem ser redesenhadas de modo a ultrapassar problemas crónicos.

As ressonâncias e velocidades críticas são frequências que são determinadas pelo projeto e pela condição de funcionamento da máquina. Uma ressonância é uma condição numa estrutura ou máquina na qual a frequência da força de vibração tal como o desequilíbrio de massa é igual a uma frequência natural do sistema. Se a força vibratória é causada por uma máquina rotativa, a ressonância chama-se de velocidade crítica. A esta velocidade ou perto dela a vibração é amplificada.

As técnicas de teste para frequências naturais de estruturas diferem das de máquinas porque normalmente as máquinas têm características dinâmicas dependentes da velocidade. As máquinas são testadas na velocidade crítica para obter os melhores dados. As ressonâncias são frequentemente excitadas artificialmente com martelos e vibradores de modo a obter frequências naturais de fundações, estruturas e tubagens.

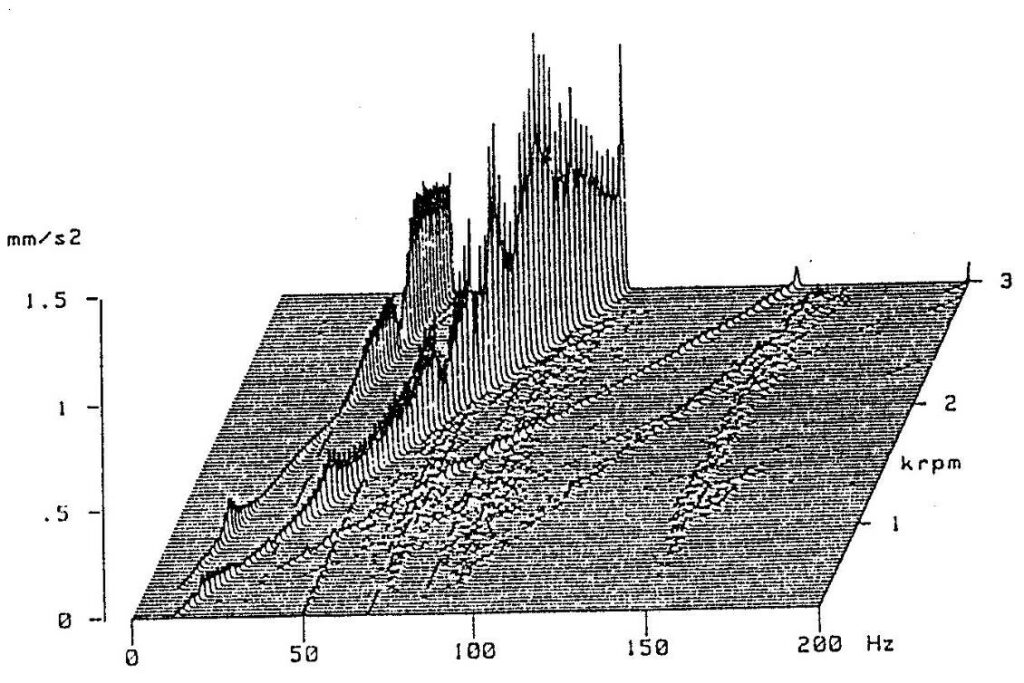

Figura Mapa espetral de um arranque de um gerador onde se vem o efeito de amplificação de vibrações associadas às velocidades críticas

Esta secção preocupa-se com a instrumentação e os conceitos básicos usados para determinar as características dinâmicas das máquinas e das suas estruturas, fundações e tubagens associadas. As técnicas de teste para a determinação das frequências naturais são descritas em seguida.

Frequências naturais

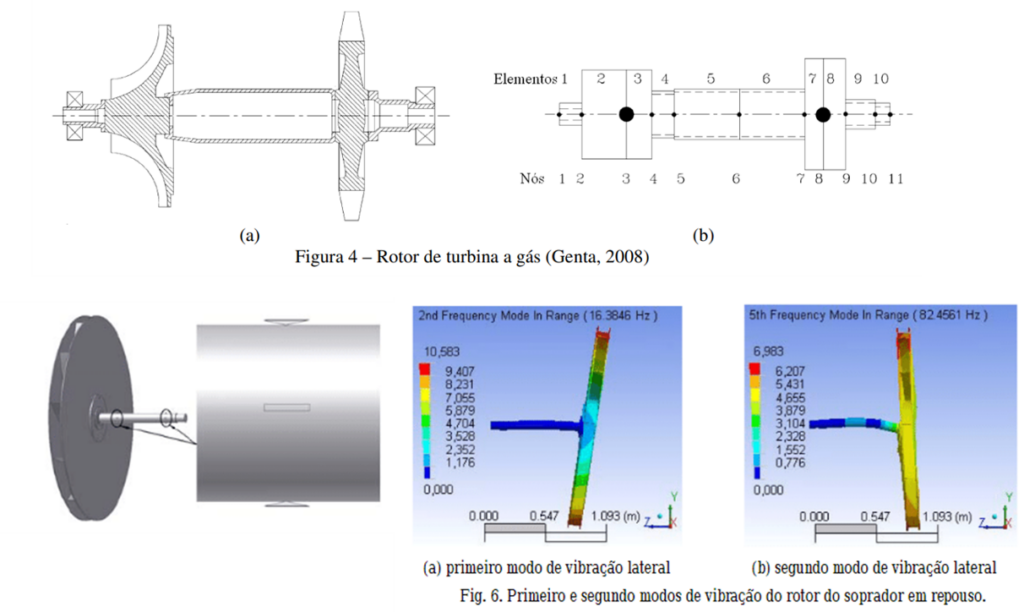

A frequência natural de uma máquina ou estrutura é determinada pelo seu projeto. Uma máquina pode ser representada por massas, como mostra a figura a seguir.

Figura -Modelação de rotores e estruturas

Cada máquina, como sistema, tem um número de frequências naturais que podem ser excitadas por impacto, forças aleatórias, ou forças vibratórias harmónicas da mesma frequência. De um modo geral, as frequências naturais não são múltiplas da primeira frequência natural, as exceções são raras envolvendo componentes simples. Uma frequência natural torna-se importante no diagnóstico da máquina quando uma frequência de uma força ocorre na frequência natural ou perto dela. Um estado de ressonância ocorre então produzindo altos níveis de vibração. Próximo da velocidade de ressonância ou crítica, os níveis de vibração – determinados pelo valor das forças vibratórias e pelo amortecimento – que poderiam, doutro modo, ser normais, são então amplificados ao ponto em que vibração excessiva pode danificar estruturalmente a máquina – particularmente as chumaceiras.

Modos de vibração

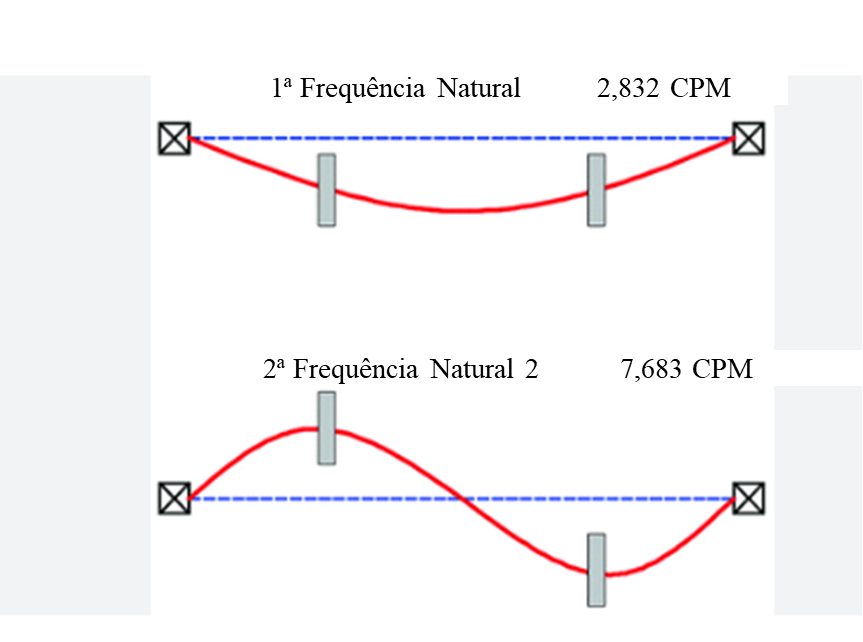

Os modos de vibração de um sistema estão associados com as frequências naturais. Uma forma do modo de vibração é definida como a forma de deflexão assumida por um sistema vibrando numa frequência natural. Uma forma de modo de vibração não fornece informação acerca dos movimentos absolutos do sistema (para obter movimentos absolutos devem ser conhecidas as forças de amortecimento e vibração). Consiste sim, em deflexões em pontos selecionados no sistema que são determinados relativamente a um ponto fixo, usualmente a extremidade de um veio. Na figura a seguir são mostradas duas formas de modos de vibração de um rotor de uma turbina.

Figura – Dois modos de vibração associados a duas frequências naturais de um rotor de uma turbina

Ensaios nas máquinas – excitação

Uma máquina ou estrutura pode ser excitada por uma ou várias forças vibratórias. A força pode ter uma única frequência constante, como ocorre com o desequilíbrio de massa. Frequências múltiplas podem ocorrer em mecanismos e compressores alternativos. Uma única frequência variável é típica de um motor assíncrono durante a fase de arranque. A cavitação de uma bomba é um exemplo de frequências aleatórias. As forças de vibração podem ser causadas por diversos fatores incluindo projeto, instalação, construção e desgaste.

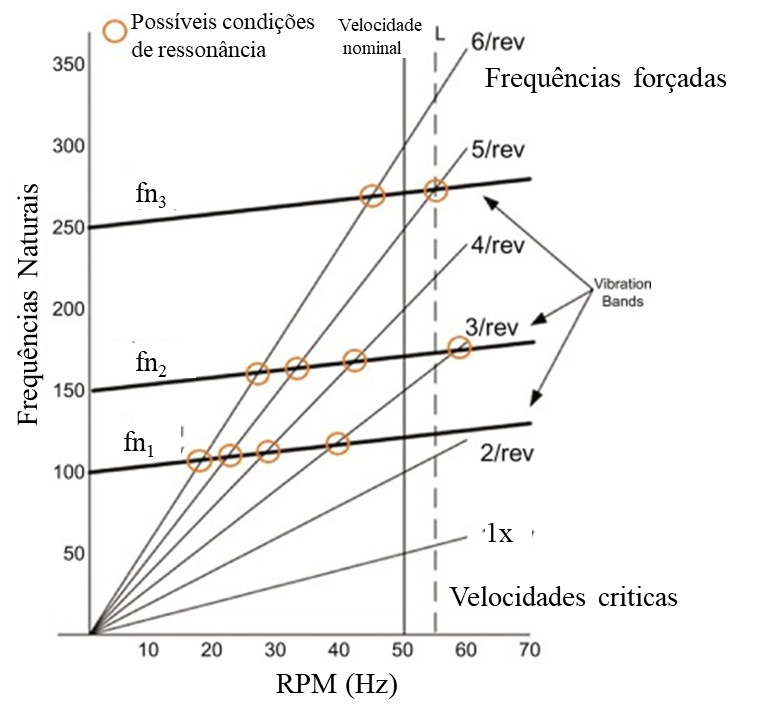

Ensaios nas máquinas – diagramas de interferência

Um diagrama de interferência é usado para localizar ressonância e velocidades críticas em relação à velocidade de operação. O eixo vertical na Figura a seguir contém usualmente as frequências naturais e as frequências das forças. O eixo horizontal é a velocidade de funcionamento da máquina. O ponto de intersecção da ou das frequências das forças com a frequência natural é a(s) velocidade(s) crítica. Se o ponto é ou não realmente uma velocidade crítica depende da quantidade de força e amortecimento no sistema. Na figura a seguir pode-se ver um diagrama de interferência para um rotor sujeito a desequilíbrio de massa.

Figura Diagrama de interferência (ou de Campbell)

Estão presentes uma ou mais frequências de força. Um diagrama de interferência pode ser gerado a partir de modelos numéricos ou dados de teste. Os diagramas gerados por computador são frequentemente validados usando dados de teste.

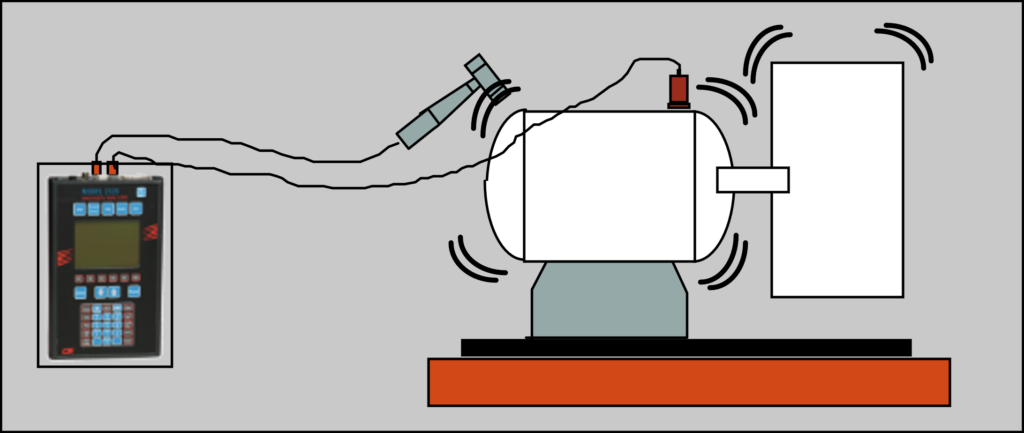

Ensaios nas máquinas – condução de um ensaio de impacto

Em primeiro lugar determinam-se as vibrações da estrutura num número de pontos conhecidos, durante operação, de forma a identificar possíveis modos de vibração associados a frequências naturais. Estes pontos fornecem orientação para a localização de impactos e medições. Estes têm lugar nos pontos e nas direções onde ocorrem os maiores níveis de vibrações.

Figura – Locais de impacto e pontos de referência

Regule-se o coletor de dados ou analisador para recolha e processamento de dados:

- O trigger deverá estar regulado para o sinal de vibração – os dados serão recolhidos com um impacto.

- O intervalo de frequência deverá ser suficientemente extenso para se ver a frequência natural prevista e ainda assim fornecer resolução suficiente para obter frequências naturais com precisão.

- Use uma janela uniforme.

- Se é usado o cálculo de valores médios (múltiplas pancadas), não dê pancadas com uma frequência superior ao tempo da recolha de dados FFT.

- Por exemplo, com uma Fmax de 100 Hz usada com 400 linhas, o tempo de recolha de dados é 400/100, ou quatro segundos.

- Um único impacto deverá ser feito em quatro segundos.

- Uma dupla pancada no intervalo de aquisição dos dados resultará em ruído de espectro.

- Bate-se na estrutura com um martelo com uma cabeça macia na direção do modo pretendido.

- Se o modo pretendido não é conhecido, bater a estrutura em várias direções.

- Medir e gravar os níveis de vibração num número de pontos de referência na estrutura.

Os picos no espectro dos níveis de vibração, em vários pontos de medição, indicam as frequências naturais da estrutura.

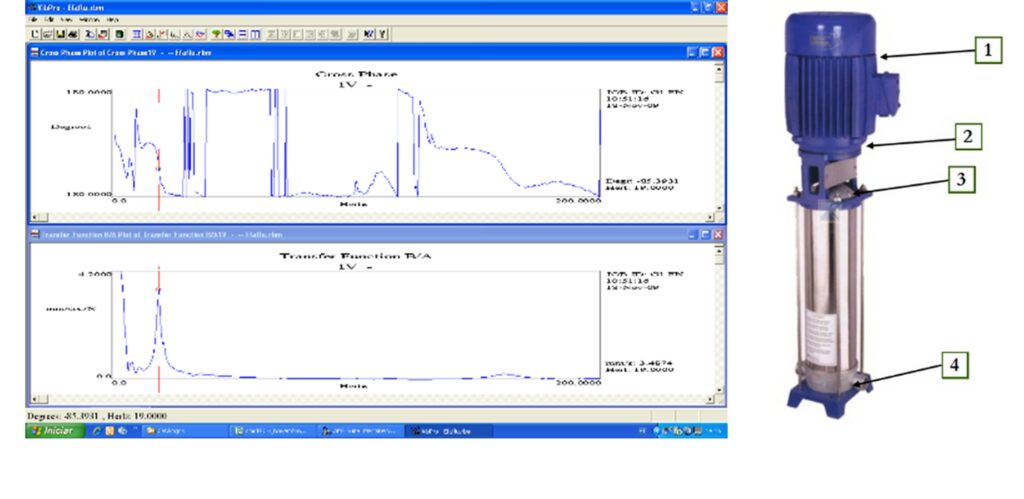

Figura – Medição de função de resposta em frequência resultante do teste de impacto em bomba vertical com identificação de uma frequência natural a 18,8 Hz

Algumas frequências naturais não são observáveis em todos os pontos de medição. Esses pontos são chamados pontos nodais. Na anterior está o espectro de um teste de impacto numa caixa de um rolamento de uma bomba vertical. A velocidade de operação da bomba era de 1121. A vibração, excitada, de desequilíbrio de massa acontece a 18,68 Hz, que está muito próximo da frequência natural de 18,8 Hz. A regra para o espaçamento entre frequências de forças (desequilíbrio de forças) e a frequência natural é 15% (2,07 Hz, neste caso).

Para o teste de ressonância, a estrutura, a tubagem ou a máquina devem estar o mais perto possível do seu estado de funcionamento. Não podem ser arbitrariamente removidas e testadas partes da máquina. Por exemplo, as frequências naturais de uma engrenagem não montada no seu veio, diferem daquelas obtidas quando a engrenagem está montada. De modo similar, as frequências naturais de uma máquina montada para teste em fábrica, diferem daquelas obtidas com a máquina montada na sua fundação normal.

Ensaios nas máquinas – teste de velocidade crítica

Selecione um ou mais transdutores apropriados para medir vibração.

- Os sensores de proximidade medem o deslocamento relativo do veio e são preferidas se estão permanentemente instalados. Caso contrário, montam-se transdutores sísmicos – transdutores de velocidade ou acelerómetros integrados – o mais próximo possível do rolamento nas direções vertical e horizontal.

- Para trigger, permanente ou temporariamente montado, usa-se um sensor de proximidade ou um captador magnético adjacente a uma marca ou recorte no rotor. Pode também ser usada uma combinação de captador ótico e fita refletora.

- Ligam-se os transdutores de vibração e trigger a um sistema de aquisição, analisador de ordens ou coletor de dados.

- Se os transdutores de vibração e trigger estão permanentemente montados, pode ser realizado diretamente um teste de desaceleração da máquina.

- A máquina deve ser operada 10% a 15% acima da velocidade se possível, depois corta-se a energia e deixa-se a máquina desacelerar do funcionamento normal enquanto os dados são registados.

- Caso se tenham de montar algum dos transdutores, trigger, ou ambos, regista-se o arranque.

- Opera-se a máquina até estar termicamente estável, antes de cortar a energia para registo dos dados da paragem.

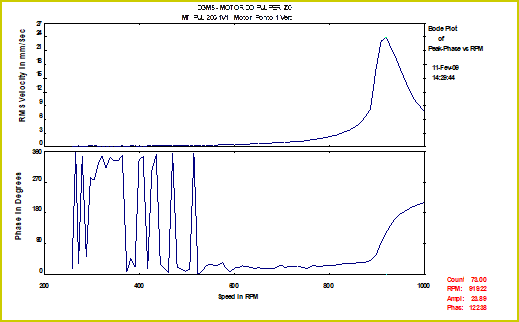

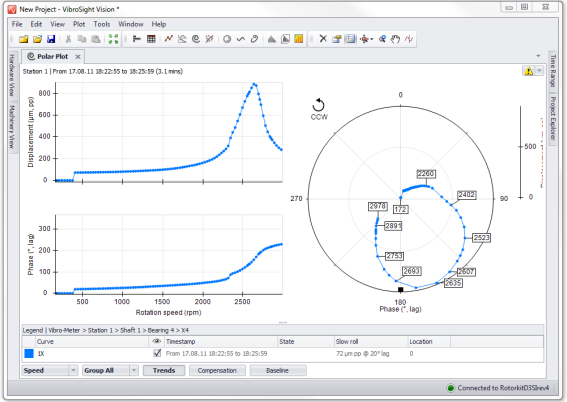

Figura Testes de paragem de uma bomba – gráfico de Bodé

- Processa-se os dados e identificam-se as velocidades críticas.

- Dependendo do gráfico:

- Haverá picos no espectro de um analisador FFT,

- Picos de ordens num gráfico de Bodé,

- Voltas do filtro de ordens num gráfico de coordenadas polares.

Pode ser observado que a frequência natural na velocidade de operação não é necessariamente a frequência natural medida durante o arranque ou o teste de desaceleração. Um diagrama de interferência será útil na visualização das frequências naturais da máquina a velocidades diferentes das velocidades críticas.

Utilização do analisador FFT/Coletor de dados para determinação de frequências naturais

A função “peak hold” do analisador/coletor de dados pode ser usada para fornecer dados nas velocidades críticas.

- Contudo, a gama de frequência selecionada deve ser suficientemente alta de modo a seguir a desaceleração.

- A função” peak hold” mantém e mostra os valores de pico de todos os dados depois de cada espectro ser processado no computador.

- O tempo de aquisição do bloco de dados analisado está dependente do intervalo de frequências selecionado. Quanto mais baixo for o intervalo de frequência, mais longo será o tempo de aquisição.

- A equação para o tempo de aquisição Ts é a seguinte:

Ts = N/Fmax

N é o número de linhas.

Fmax é o intervalo de frequência do analisador.

- O tempo de aquisição pode ser encurtado, reduzindo as linhas de resolução.

- Adicionalmente, o uso de processamento em sobreposição também reduz o tempo de aquisição de dados. Com processamento em sobreposição, uma percentagem dos dados da amostra anterior é usada no cálculo do presente espectro.

- Nos testes de desaceleração da máquina, o processo de computação de FFT é sempre mais rápido que a aquisição de dados.

- Se um analisador de 400 linhas for regulado num intervalo de frequência de 100 Hz (6000 CPM), são necessários quatro segundos (400/100) para recolher uma amostra.

- Porque são necessárias muitas amostras, para mostrar uma curva suave, num gráfico durante o arranque ou teste de desaceleração sem perda de dados, o intervalo de frequência do analisador deve ser avaliado cuidadosamente antes da recolha de dados.

- Com um intervalo demasiado largo perde-se resolução. Um intervalo, demasiado curto, pode impedir a observação das velocidades críticas porque o tempo de aquisição é excessivo.

Exemplo de utilização do analisador FFT/Coletor de dados para determinação de frequências naturais

Considere, por exemplo, um arranque de 12 segundos de um motor de dois polos que opera a 3600 RPM.

- Se o analisador está regulado em 6000 CPM (100 Hz) e forem necessários quatro segundos para cada amostra, somente serão obtidos três pontos de dados – dificilmente suficientes para uma curva.

- Aumentando o intervalo de frequência para 400 Hz (2000 CPM) e diminuindo o número de linhas para 100, significa que uma amostra é tomada cada 0,25 segundos (100/400=0,25).

- Um intervalo de 12 segundos / 0,25 segundos/amostra é igual a 48 amostras, ou seja, uma amostra cada 75 RPM.

- Contudo, a resolução é reduzida a incrementos de 24000 CPM/100 linhas, ou 240 RPM, o que conduz a, 3600/240 RPM, ou seja, 15 pontos de dados na gama de frequências entre 0 e 3600 RPM.

- Oitenta por cento de processamento sobreposto – isto é, 20% de dados retidos – a 200 linhas, com um intervalo de 200 Hz (12000 CPM), fornece um tempo de aquisição de dados de 0,2 segundos (200 linhas por 200 Hz x 0,2).

- Os 60 pontos resultantes a intervalos de cerca de 60 RPM com uma resolução de 60 CPM podem fornecer um gráfico adequado.

- Deve-se reconhecer a pequena quantidade de novos dados contidos em cada ponto processado, pode comprometer os resultados analíticos.

- Nestas circunstâncias, a analise por ordens, fornecerá melhores resultados.

Ensaios nas máquinas – gráficos polares (Nyquist)

Na figura a seguir está um gráfico polar produzido por um filtro de ordens síncrono de um teste de arranque de um gerador de turbina. O gráfico mostra a amplitude e fase da vibração a várias velocidades. O filtro de ordens mostra o valor real (amplitude vezes o coseno do ângulo de fase) e o imaginário (amplitude vezes o seno do ângulo de fase) a várias velocidades.

Figura – Bode e representação polar

Em resumo, um filtro de ordens é melhor para testes de aceleração / desaceleração. A vibração está indicada na banda de frequências filtrada, a qual é determinada por um sinal de referência gerado por um sensor de proximidade /ranhura ou captador ótico/fita refletora. Os níveis de pico de vibração e alterações de fase indicam velocidades críticas.

O analisador/coletor de dados de um canal pode ser usado para testes de impacto nos domínios de tempo e frequência. A atuação do trigger pode ser livre ou a partir de um martelo. Picos de vibração indicam ressonâncias. Durante os testes de impacto, deverá ser usada uma janela uniforme (nenhuma) no analisador. Alguns analisadores têm janelas especiais para testes de impacto.

Ensaios nas máquinas – especificações

O objetivo de preparar uma especificação para um equipamento novo ou usado, é o de obter equipamentos e serviços de qualidade, de modo a evitar mal-entendidos, resolver diferenças de opinião antes da compra e estabelecer uma metodologia para o teste do equipamento sem controvérsia. A ideia é de que todos os participantes no processo de compra deverão entender e concordar com as regras da avaliação.

Os níveis aceitáveis de vibração especificados deverão ser realistas para o tipo e serviço da máquina que se procura. Por exemplo, não deve ser especificado para equipamento alternativo, um nível de vibração global de 1,25 mm/srms a menos que tenha uma montagem isolada especial.

É melhor usar as normas existentes API ou ISO como orientação para preparar uma especificação. A medida especificada deve ser distinta e definida rigorosamente. A velocidade de vibração deve ser especificada em mm/s (IPS). Também se deve especificar o pico global, pico derivado (1,414 x rms global), pico do componente, ou rms global com um intervalo de frequência a ser medido. Os níveis podem variar na razão de três ou quatro para um, dependendo do método usado para processamento. Sem dúvida, podem ocorrer mal-entendidos relativamente aos instrumentos, se o método de processamento do sinal não estiver distintamente descrito.

Ensaios nas máquinas – entorno da máquina e sua montagem

A ressonância devida à montagem é frequentemente uma causa de vibração excessiva, especialmente em bombas verticais. Quando a frequência natural de um sistema mecânico é igual ou próxima da velocidade de operação da bomba ou duas vezes a velocidade de operação, ocorre ressonância e, portanto, amplificação da vibração. A ressonância amplifica a vibração como resultado de desequilíbrio de massas e de forças hidráulicas que podem ocorrer normalmente. Um projeto cuidadoso e os testes efetuados pelos fabricantes da bomba resultam em frequências naturais do veio/ impulsor e da transmissão da bomba que estão fora do intervalo de velocidades de funcionamento. Infelizmente, o fabricante não tem controlo sobre a montagem e tubagem e não pode ser responsável pelas frequências naturais de todo o sistema. É da responsabilidade do cliente assegurar que o projetista compreenda a ressonância e os seus efeitos. Deverão ser usadas suficientes braçadeiras e suportes na tubagem para assegurar uma frequência natural superior às especificações da bomba.

Ensaios nas máquinas – apresentação dos dados

O modo como os dados são apresentados determinará se os dados, devidamente processados, serão ou não úteis para o diagnóstico de defeitos, avaliação da condição e teste de valores iniciais.

- Os dados do teste de aceitação estão, geralmente, numa forma simples que envolve níveis globais simples.

- Os espectros, devidamente apresentados, fornecem a resolução e o intervalo de variação dinâmico suficiente para discernir as frequências e amplitudes importantes.

- A forma de onda deverá ser apresentada de modo que os dados possam ser relacionados com as características físicas da máquina.

- Devem ser observáveis variações detalhadas da forma de onda;

- Podem ser necessárias as tendências de amplitude ao longo tempo, o que conduz a processamento múltiplo no FFT;

- O intervalo de tempo da forma de onda é igual ao tempo de aquisição do analisador; isto é, número de linhas dividido pelo intervalo de frequência;

- Se são pretendidos diagnósticos, as órbitas não devem ser filtradas à velocidade de rotação;

- A filtragem de altas frequências pode ser necessária para remover o ruído. Contudo, este processo pode introduzir erros de amplitude e de fase;

- A fase da vibração, a 1xRPM é uma informação valiosa para a análise;

- Nos motores elétricos, é importante medir espetros com suficiente resolução para separar as vibrações de origem mecânica das de origem elétrico;

- Para identificar a repetição de fenómenos vibratórios as formas de onda devem tem pelo menos aproximadamente 5 períodos de ocorrência do fenómeno a observar, sejam:

- Impactos em rolamentos,

- Impactos em engrenagens,

- 1 x RPM para ver impactos devido a folgas nas chumaceiras,

- ou batimentos em motores elétricos.

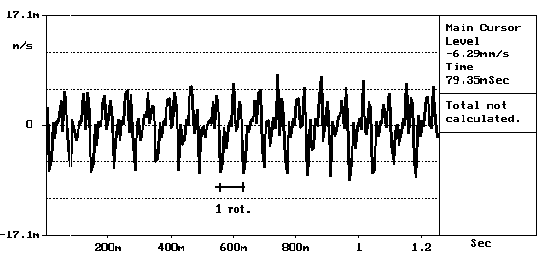

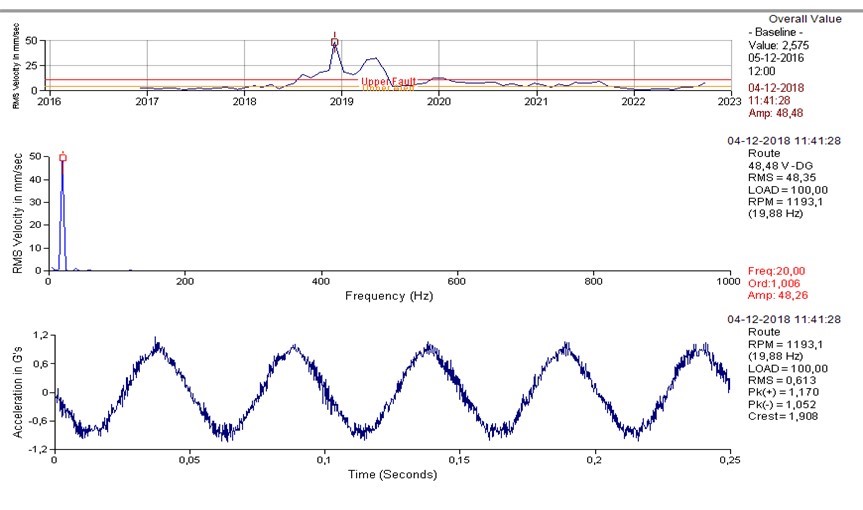

Na forma de onda a seguir apresentada, podem-se identificar claramente os impactos de vido a choques na chumaceira onde se efetuavam as medidas.

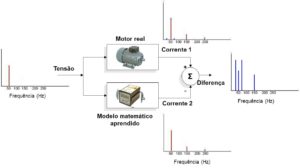

Exemplo – A necessidade de efetuar duas medidas no mesmo ponto

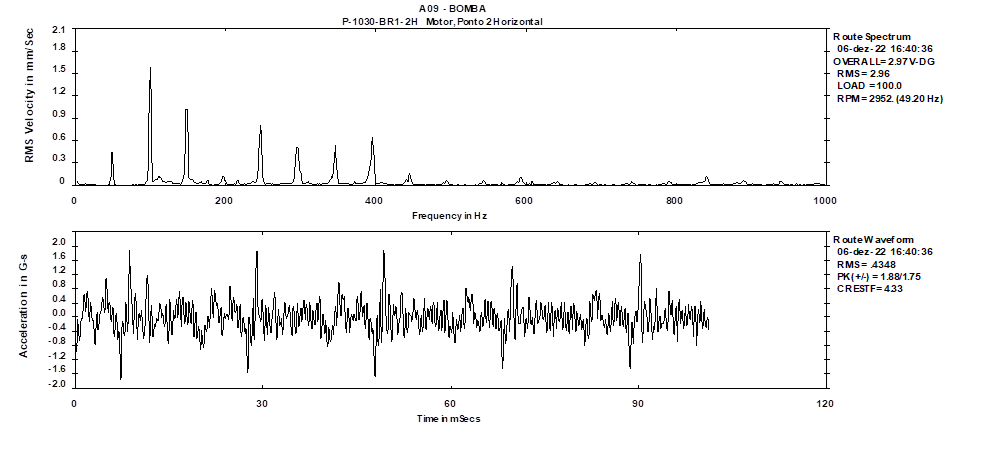

Para identificar os problemas em motores elétricos e necessário separar as vibrações de origem mecânica de origem elétrica. Para isto o espetro tem de ter elevada resolução.

Na figura a seguir, pode-se ver o espetro medido num motor elétrico, do lado do acoplamento, na direção horizontal, que segue a regra ter uma gama de frequência de pelo menos 10 x RPM.

Figura – Espetro de baixa resolução num motor elétrico

Neste espetro não se conseguem separar as componentes de origem mecânica das de origem elétrica, por não ter resolução. Para se ter esta resolução há que efetuar uma medida adicional.

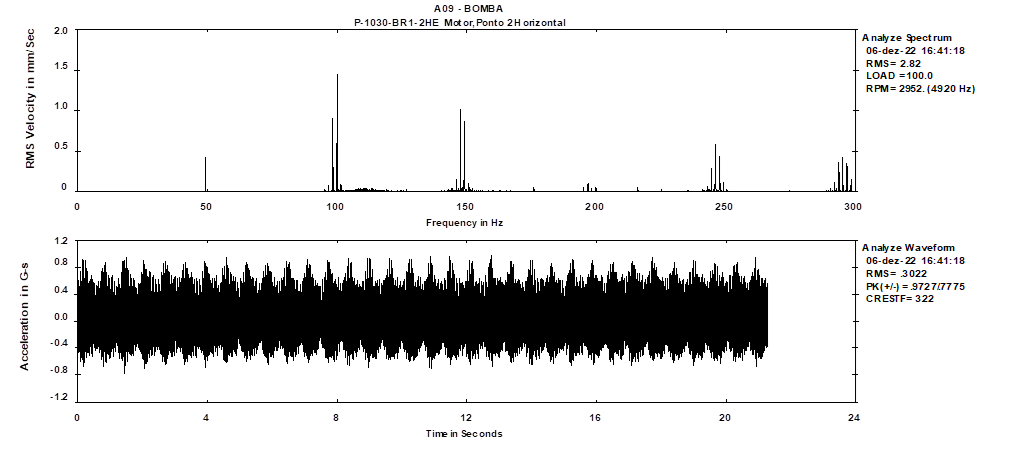

Nesta segunda medida, para alem de se identificarem as referidas componentes, em separado, a forma de onda também evidencia um batimento.

Figura – Espetro de elevada resolução num motor elétrico

Tem-se, portanto, um exemplo comum, da necessidade de efetuar duas medidas no mesmo ponto.

A Figura a seguir contém dados de um motor de um ventilador no qual a forma de onda e espectro foram processados para obter resolução e forma em ambos as apresentações.

Figura – Vibraçoes de um motor de um ventilador

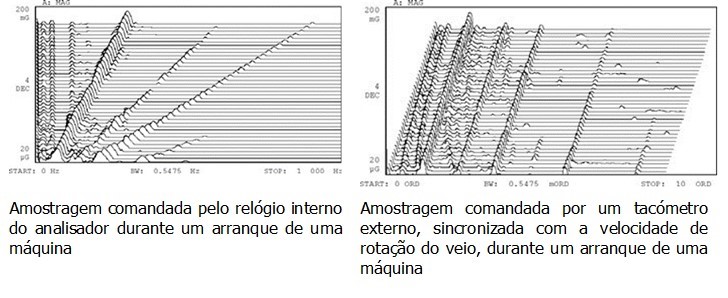

Os dados na figura a seguir mostram os mapas espetrais de um arranque de uma máquina, com a mostragem efetuada pelo relógio do analisador (à esquerda) e com uma amostragem sincronizada com um tacómetro no veio da máquina, em termos de ordens (à direita). Esta última apresentação é vantajosa para uma máquina de velocidade variável porque as componentes espectrais relacionadas com a velocidade de rotação, são mais claras.

Figura – Comparação de resultados de diferentes técnicas de amostragem durante uma variação de velocidade em ensaios de máquinas – pelo relógio e por ordens

Em conclusão, os dados deverão ser apresentados de modo que as frequências possam ser determinadas e as amplitudes definidas com precisão. Adicionalmente, deve ser possível relacionar a forma da forma de onda com as características físicas da máquina.

Ensaios nas máquinas – relatórios

Para cada atividade devem ser elaborados relatórios – listagem de valores iniciais, testes de aceitação ou análise em profundidade, os quais deveriam incluir testes operacionais, testes de ressonância e de velocidade crítica, e testes ambientais. Os relatórios devem estar bem organizados, ser breves, mas completos e deverão conter as seguintes secções:

- Sumário,

- Introdução,

- Discussão Técnica,

- Conclusões e Recomendações,

- Apêndices (Dados Técnicos).

O sumário deverá conter a descrição do equipamento a ser testado, os sintomas do problema, principais constatações, e conclusões e recomendações. Deve ser breve, mas descritivo, de modo que a gestão da empresa possa basear as decisões na situação, sem ler todo o relatório. A Introdução deverá descrever o equipamento a ser testado, o objetivo do teste, a abordagem do teste, e equipamento de teste e técnicas usadas.

Os detalhes técnicos de suporte às conclusões e recomendações são apresentados na Discussão Técnica, como são os dados de suporte selecionados. Num relatório de monitorização periódico de rotina todos os dados devem ser incluídos em anexo. Só informação específica tal como uma descrição dos pontos de medida, últimos relatórios de medição, gráficos de tendência e dados espectrais em exceções e alarmes deverão ser incluídos. Um relatório de análise em profundidade, deve incluir formas de onda selecionadas, espectros, órbitas e dados de testes de impacto ou desaceleração. Relatórios de testes de recolha de dados iniciais deverão fornecer um retrato da condição do equipamento ou dos defeitos presentes. O teste de recolha de dados iniciais contém os níveis de vibração normal para a melhor das capacidades do analista e sugerem valores para a regulação de alarmes.

O relatório do teste de aceitação deverá estar ligado à especificação ou solicitações do operador. Pode ser necessário realizar uma análise completa da máquina durante o teste de aceitação da máquina. Os relatórios gerados após equilibragem, deverão mostrar os níveis de vibração e os pesos aplicados na progressão da equilibragem. Depois da unidade estar equilibrada, as leituras finais deverão ser registadas assim como a sensibilidade da equilibragem e os valores de atraso de fase.

Referências

- https://www.dmc.pt/ressonancia-em-solo-industrial/

- https://www.dmc.pt/diagnostico-de-ressonancia-com-analise-de-vibracoes/

- https://www.dmc.pt/identificacao-de-frequencias-naturais/