Aplicações de Termografia

Neste artigo apresentam-se algumas aplicações de termografia e diversos casos práticos de inspeção por termografia.

O que é a termografia industrial?

A termografia está presente em muitos setores industriais, devido ao seu potencial de ter um grande retorno no investimento relativo à sua implementação. Na indústria, por exemplo, a termografia é uma excelente ferramenta de manutenção preditiva, possibilitando a realização de inspeções de forma segura, prática e fiável.

Através do ecrã, a câmara termográfica realiza a medição da temperatura das superfícies do equipamento. Como a luz infravermelha é invisível ao olho humano, os resultados são apresentados através de cores, num mapa de temperaturas.

A inspeção termográfica é de extrema importância para os processos de manutenção, pois é capaz de identificar a raiz de irregularidades que, no futuro, podem trazer muitas preocupações para os gestores, com reduções no rendimento do equipamento, do conjunto fabril, ou até mesmo a paragem total das instalações.

Quais os benefícios da termografia industrial?

Através da termografia infravermelha, é possível identificar as causas primordiais de possíveis falhas, sendo algumas delas:

- Sobreaquecimento;

- Sobrecarga;

- Alto consumo de energia;

- Falta de isolamento térmico;

- Ligações soltas e falhas de transmissão de energia.

Estas irregularidades, se não forem identificadas, controladas e corrigidas na sua fase inicial, podem-se tornar geradoras de falhas, paragens não programadas e quebras de produção, trazendo diversos problemas para as instalações e muita dor de cabeça para os seus gestores.

Como a termografia industrial pode aumentar a produtividade das empresas

Com as inspeções termográficas em dia, é muito mais fácil manter o foco nos três principais influenciadores dos resultados: os riscos, representados pelos processos de manutenção, com o objetivo de manter o equipamento em pleno funcionamento e distante de avarias e paragens; o tempo, com a otimização das inspeções, que podem ser realizadas sem a necessidade de desligar o equipamento; o dinheiro, na gestão de custos.

Desta forma, é possível aumentar a produtividade das instalações, a fiabilidade, e consequentemente, a vida útil dos equipamentos e conquistar muitos resultados positivos na gestão da manutenção.

O que se pode detetar com esta técnica

Com o controlo de condição através da termografia, podem-se identificar todos os problemas que gerem temperaturas anormais como:

- Ligações elétricas em mau estado

- Desequilíbrio de corrente/tensão entre fases

- Sobrecarga em circuitos elétricos

- Componentes elétricos deteriorados

- Motores elétricos com baixa resistência

- Obstruções em permutadores de calor

- Purgadores de vapor inoperantes

- Fugas de corrente em cabos de terra

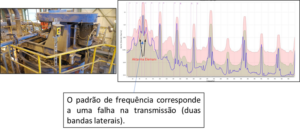

- Esforços em correias transportadoras e de transmissão

- Desgaste de rolamentos

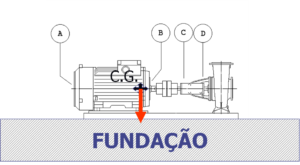

- Desalinhamento de veios

Aplicações de Termografia – Equipamentos elétricos de baixa tensão

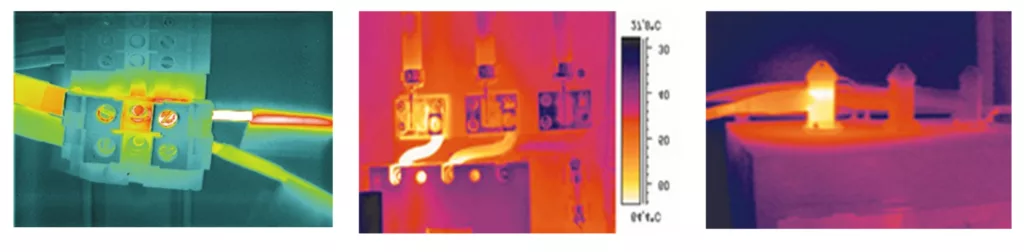

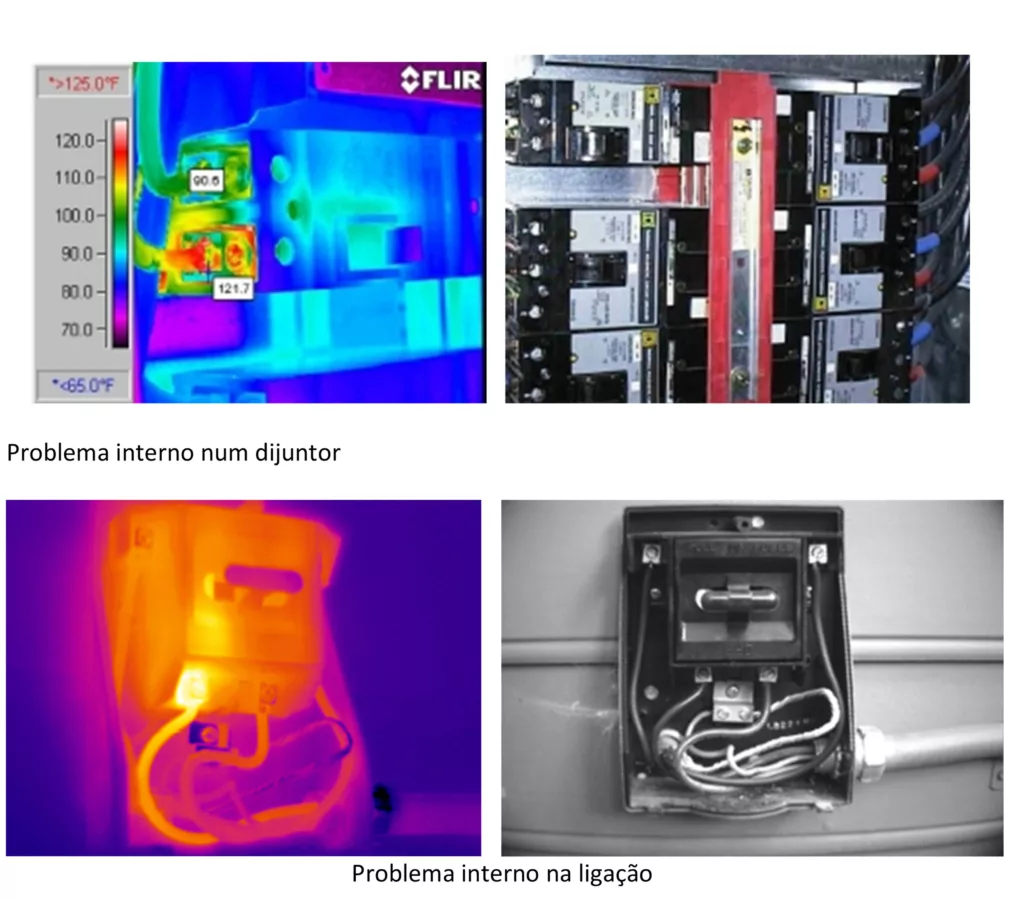

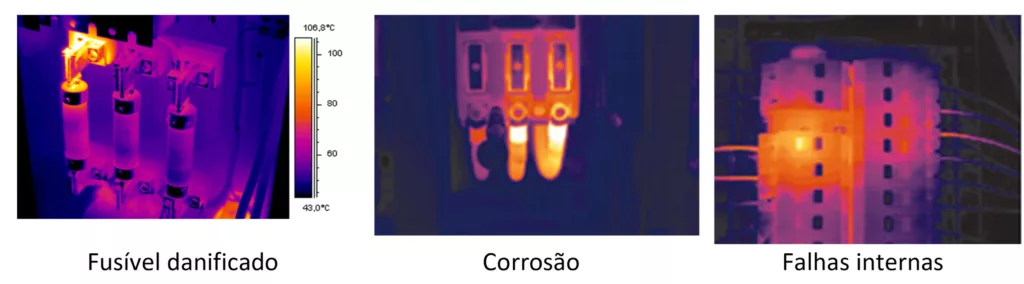

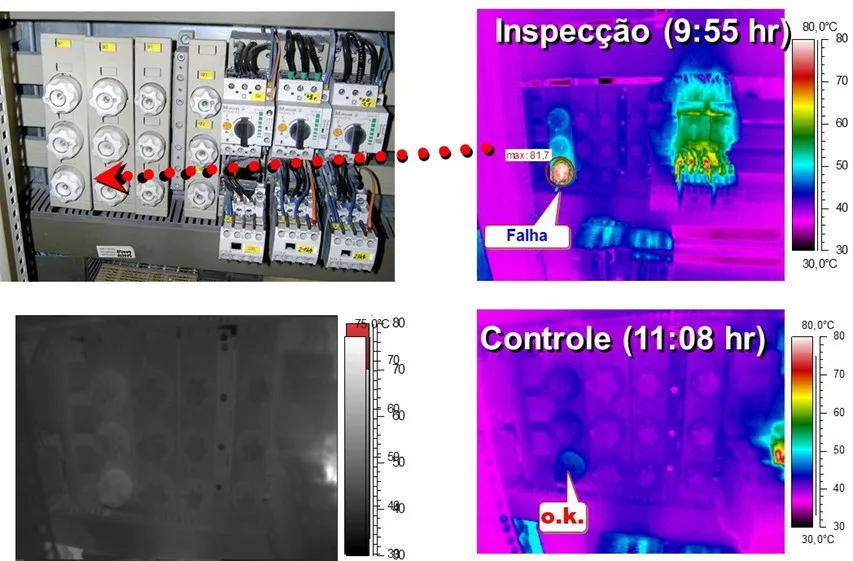

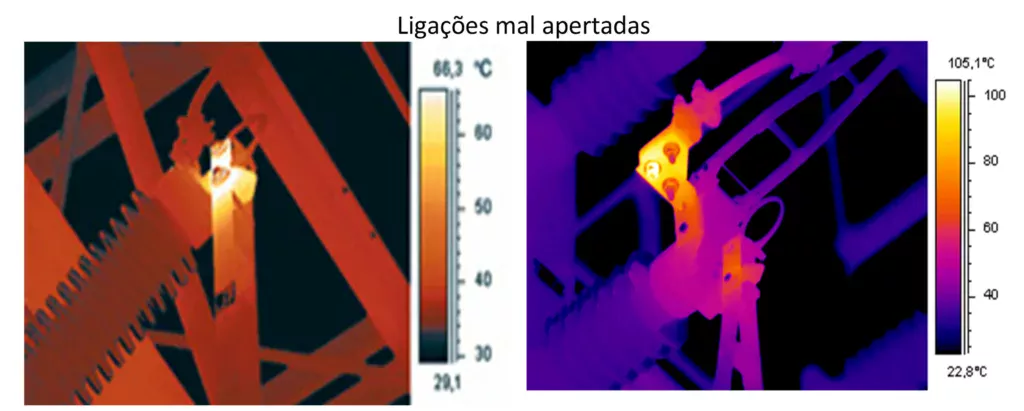

Nas imagens termográficas a seguir apresentadas, podem-se ver distribuições térmicas em equipamentos elétricos de baixa tensão obtidas com uma câmara de termografia.

Aplicações de Termografia – Equipamentos elétricos de alta tensão

Nas imagens termográficas a seguir apresentadas, podem-se ver distribuições térmicas em equipamentos elétricos de alta tensão.

Fatores a ter em conta:

- Reflexos solares

- Vento

- Emissividade baixa em metais

- Distância e tamanho do objeto a medir

Aplicações de Termografia – Transformadores

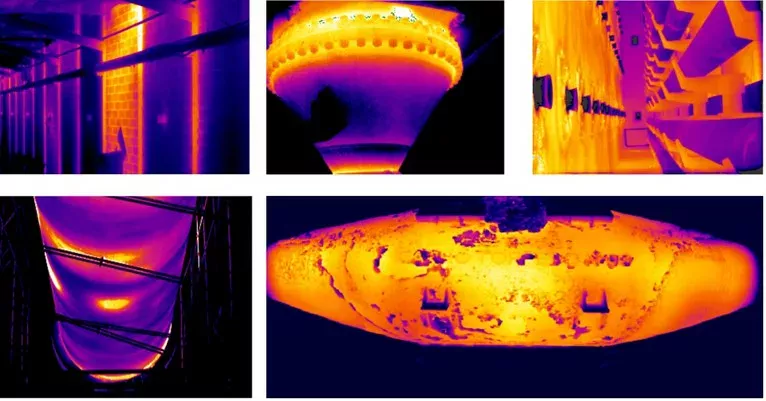

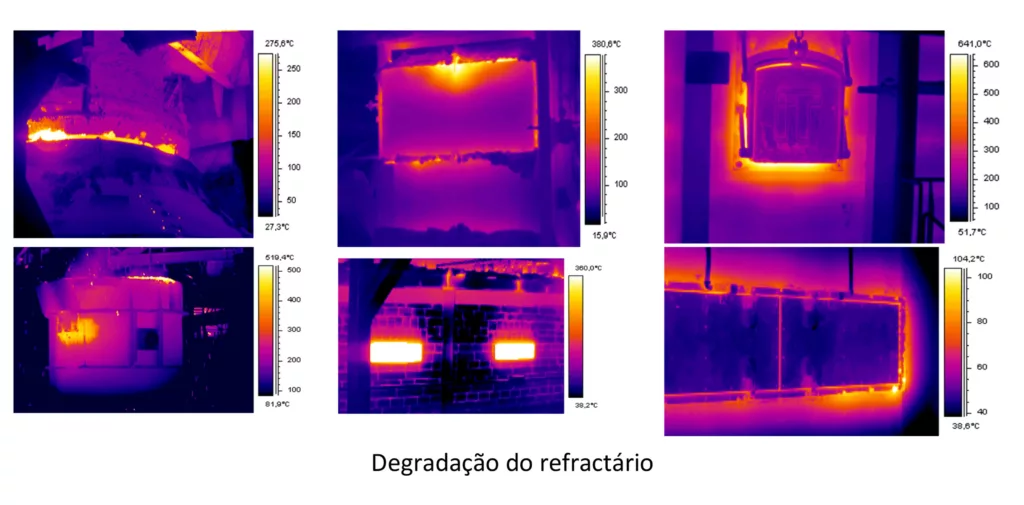

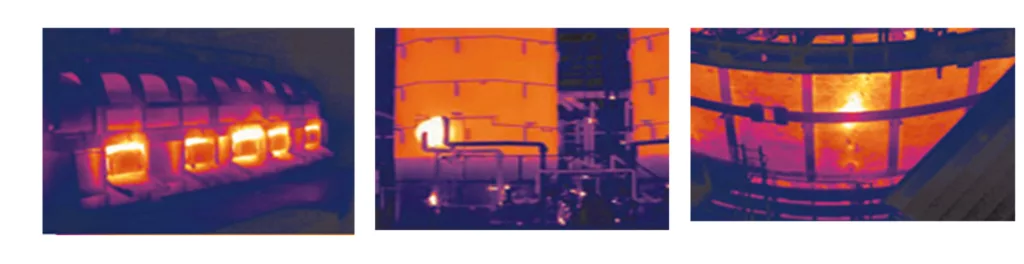

Aplicações de Termografia – Refratários

Nas imagens termográficas a seguir apresentadas, podem-se ver distribuições térmicas em equipamentos revestidos com refratários.

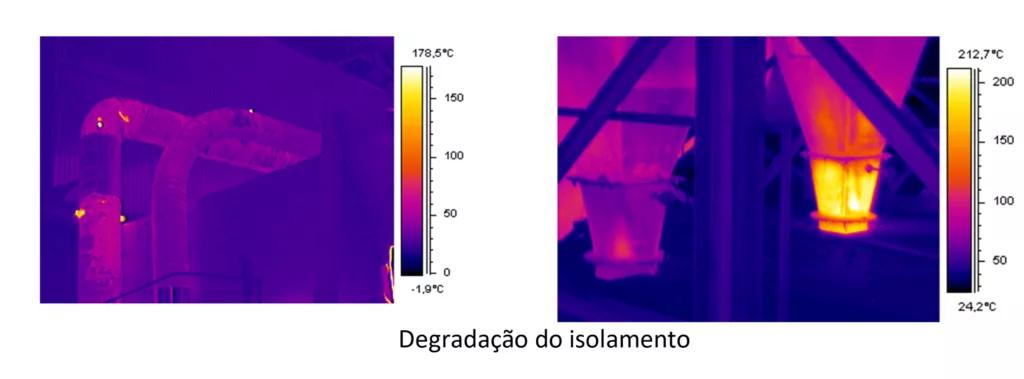

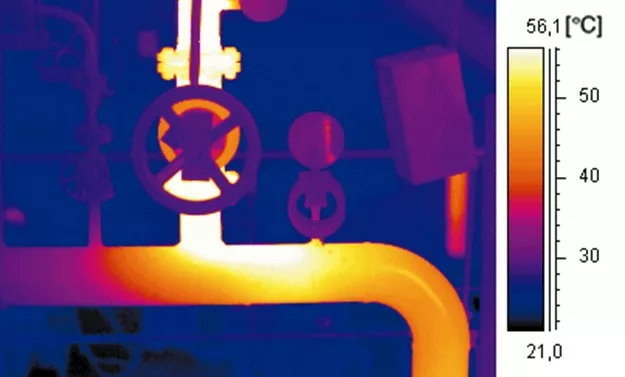

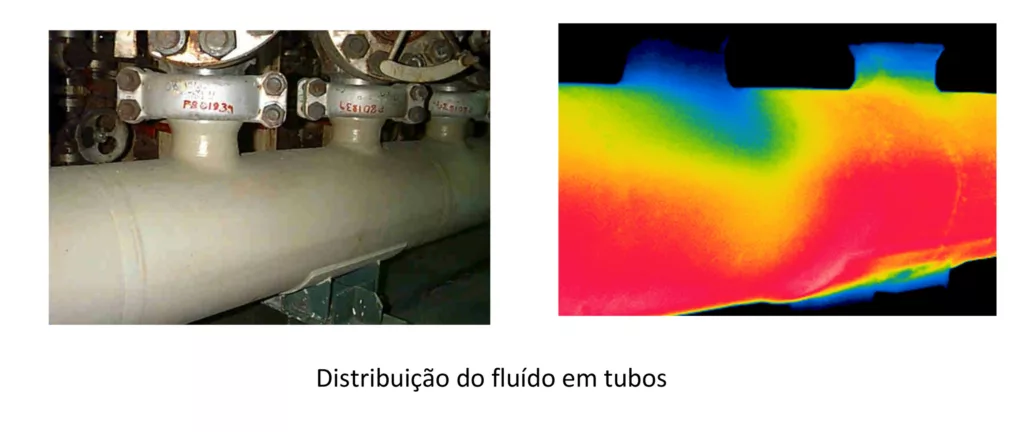

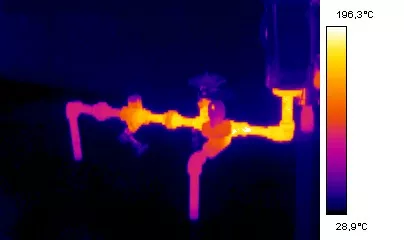

Aplicações de Termografia – Condutas e tubagens

Purgador de vapor

Inspeção de chaminés industriais

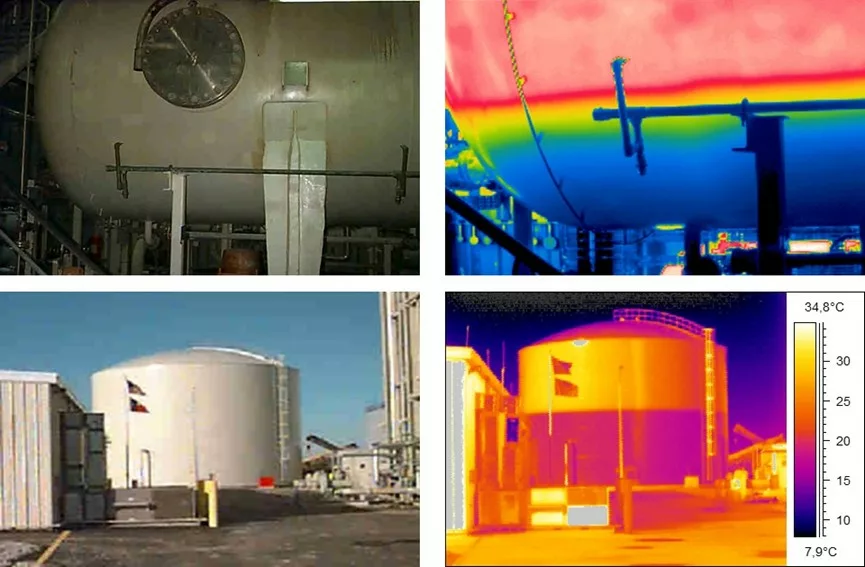

Nível de líquidos

Aplicações de Termografia – Asfaltagem

Arrefecimento do asfalto

Pavimentadora

Aplicações de Termografia – Moldes

Todo os elementos podem ser inspecionados:

- Injeção e expulsão

- Circuitos de refrigeração

- Peças moldadas

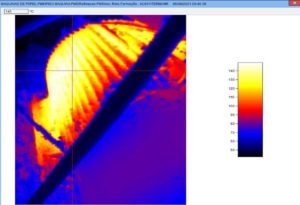

Aplicações de Termografia – Motores elétricos

Aqui pode ver mais um exemplo.

Aplicações de Termografia – Componentes mecânicas

Nas imagens termográficas a seguir apresentadas, podem-se ver distribuições térmicas em equipamentos mecânicos.

Aplicações de Termografia- Sistemas hidráulicos

Como funciona

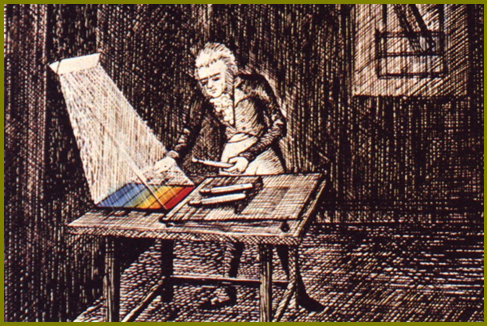

No século XIX, dá-se a descoberta da existência da radiação infravermelha por William Herschel .

Todos os corpos, pelo facto de estarem a uma temperatura superior ao zero absoluto, emitem radiação eletromagnética. Os sistemas de termografia infravermelha captam esta radiação e convertem-na numa imagem que representa a distribuição de temperatura superficial do objeto observado. A radiação emitida é dada pela lei de Stefan-Boltzmann:

W=seT4

- W : radiação emitida

- s : constante de Boltzman (5.8 x 10-8 W m-2 K-4)

- e : emissividade

- T : temperatura

A emissividade representa a capacidade de emissão dos corpos reais (0 < e < 1)

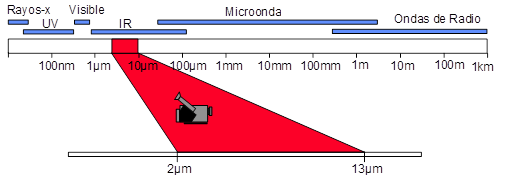

A técnica de termografia é um método avançado de avaliação não destrutiva e não intrusiva. É uma técnica que comporta o mapeamento de um corpo ou de uma determinada região com a finalidade de distinguir áreas a diferentes temperaturas. Essa técnica admite, portanto, a visualização artificial da luz dentro do espectro infravermelho. A banda dos infravermelhos é uma faixa de frequência eletromagnética, compreendida entre 2µm e 13 µm de comprimento de onda, normalmente emitida por qualquer corpo, com intensidade proporcional à sua temperatura. Na figura a seguir apresentada podemos ver a representação do espectro eletromagnético.

Figura 1 – Comprimentos de onda do espetro electromagnético

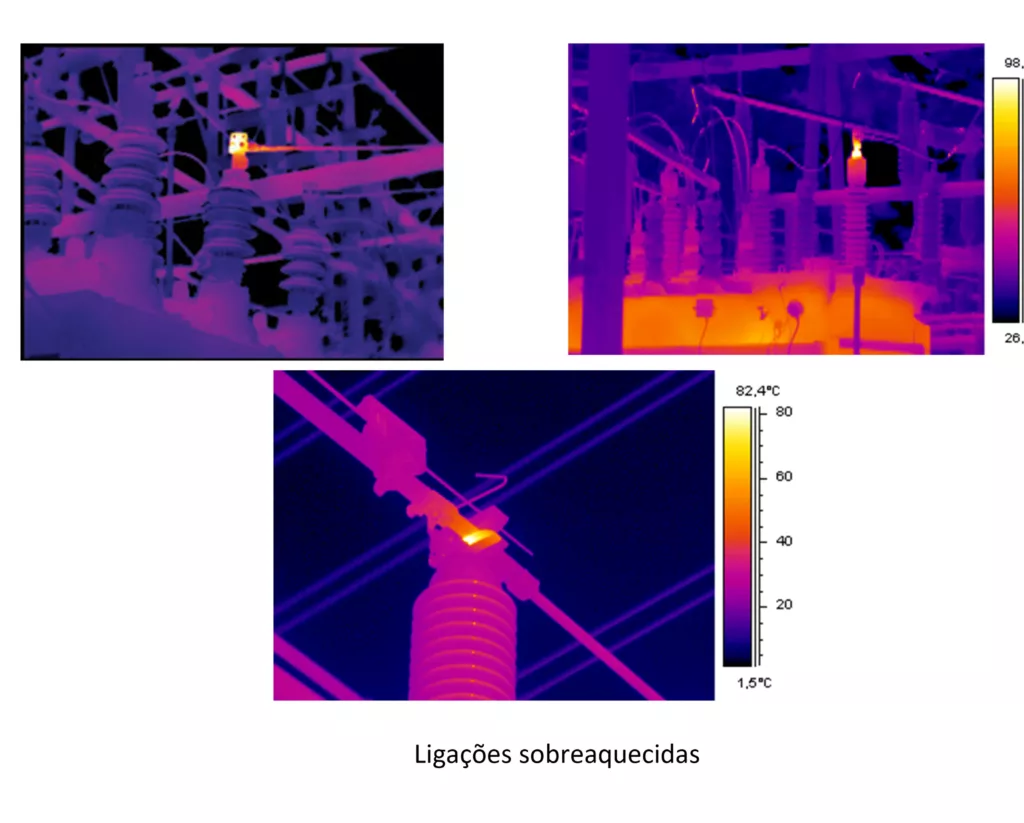

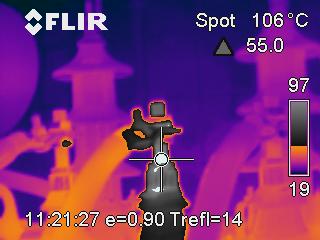

Caso 1 – Inspeção por termografia num transformador

No âmbito de um contrato de manutenção em vigor, foi solicitado pelo cliente a inspeção por termografia a todos os postos de transformação. Durante a inspeção por termografia, constatou-se uma condição anómala num dos transformadores, tendo-se registado uma temperatura de 106º C. Esta anomalia já tinha originado derrame de óleo, como se pode constatar na fotografia abaixo.

Figura 2 – Inspeção por termografia – transformador

Trata-se de uma situação crítica que implica a substituição imediata dos componentes do transformador.

A programação periódica de inspeções por termografia tem como base prevenir/antecipar falhas ou anomalias, evitando que as mesmas atinjam proporções irreversíveis. Caso não tivesse sido detetada, as consequências desta anomalia poderiam ser catastróficas.

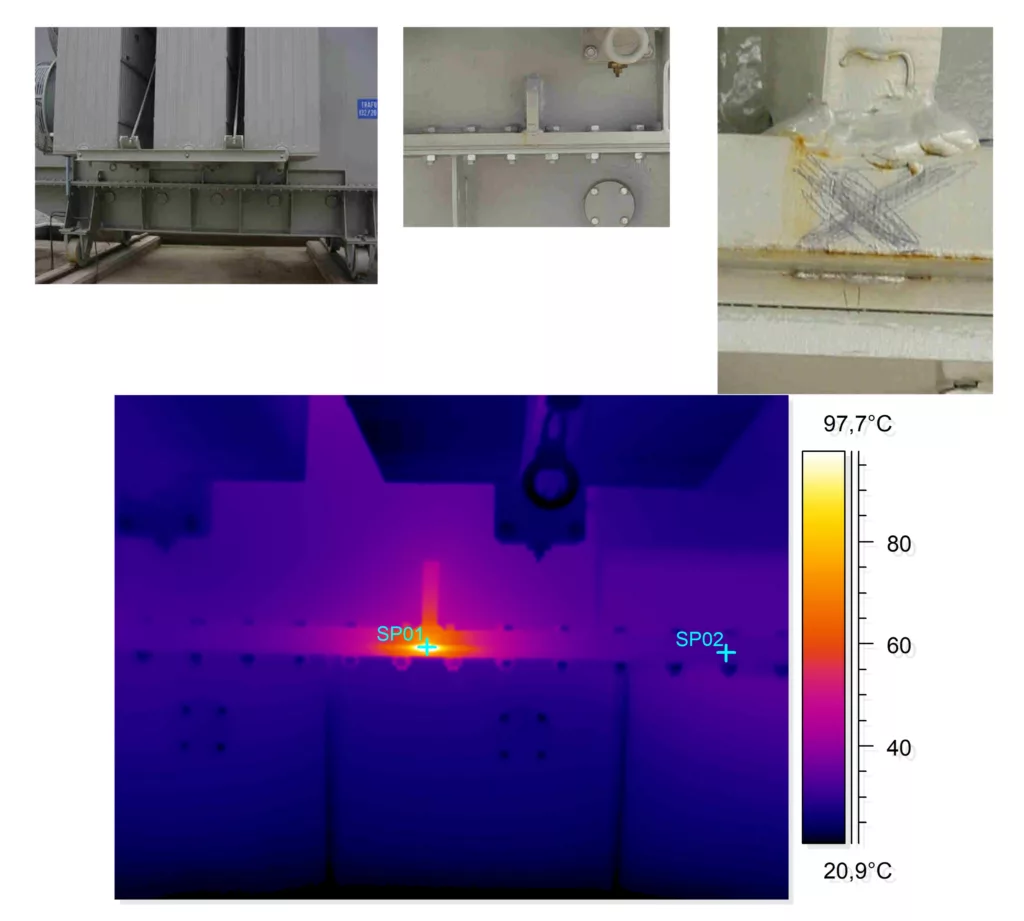

Caso 2 – Inspeção por termografia num quadro elétrico

Durante a realização da inspeção por termografia a um conjunto de quadros elétricos, os técnicos da DMC depararam-se com uma situação em que a temperatura absoluta registada num dos componentes era de 163ºC. A diferença de temperatura relativamente à temperatura ambiente era de 136ºC. A temperatura de funcionamento tinha já originado a degradação do revestimento do cabo em questão.

Figura 3 – Inspeção por termografia num quadro elétrico

Trata-se uma situação limite que implicou uma intervenção de manutenção quase imediata para substituição do cabo. A inspeção por termografia periódica teria evitado que a situação tivesse atingido as proporções que se verificaram, uma vez que esta poderia ter sido detetada antecipadamente e, muito provavelmente, solucionada com um simples reaperto do cabo. As consequências, agravadas neste caso devido à característica da indústria em causa, poderiam originar, por exemplo, um incêndio nas instalações com todas as consequências que este poderia acarretar.