Análise de vibrações em motores elétricos

Neste artigo, é efetuada uma introdução à análise de vibrações em motores elétricos. São explicadas as várias fontes de forças elétricas e mecânicas num motor elétrico de indução. É também explicado como o motor reage ou transmite esta força e como esta força pode ser amplificada ou minimizada.

Quando ocorre um problema de vibração, é importante que se utilize uma abordagem sistemática e analítica na resolução do problema. Isto inclui a realização dos testes de diagnóstico adequados. O processo começa por listar todas as causas possíveis para a frequência de vibração específica identificada e quaisquer variações sob diferentes condições de funcionamento. Em seguida, eliminam-se as causas incorretas uma a uma até que tudo o que resta é a verdadeira fonte do problema, que pode ser eliminada de forma eficiente.

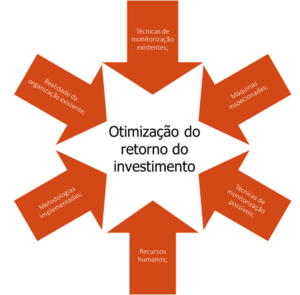

O motor elétrico de indução trifásico é o acionamento mais comum e uma avaria imprevista neste tipo de máquinas pode ter consequências económicas muito gravosas. Este facto leva a que hoje seja frequente a utilização da manutenção preventiva com base no tempo como aproximação à conservação destas máquinas. Sendo o MTBF deste tipo de máquina de oito anos na indústria petroquímica ( para um funcionamento de 8760 horas/por ano) é comum utilizarem-se intervalos bastante mais curtos. Todavia também já são comuns as instalações onde a manutenção preventiva só é efetuada com base no conhecimento da condição de funcionamento da máquina. Esta última aproximação, decorrente de necessidades económicas e inserida também nas modernas filosofias de manutenção, resulta também do facto dos gestores de manutenção das instalações onde esta abordagem se pratica, se sentirem à vontade com as técnicas de controlo de condição mais comuns.

1. ANÁLISE DE VIBRAÇÕES EM MOTORES ELÉTRICOS – FONTES DE VIBRAÇÃO

Existem muitas forças elétricas e mecânicas presentes nos motores de indução que podem causar vibrações. Além disso, a interação destas várias forças torna difícil a identificação da causa principal. Nas secções seguintes, são discutidos os principais mecanismos.

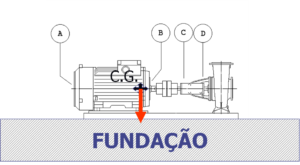

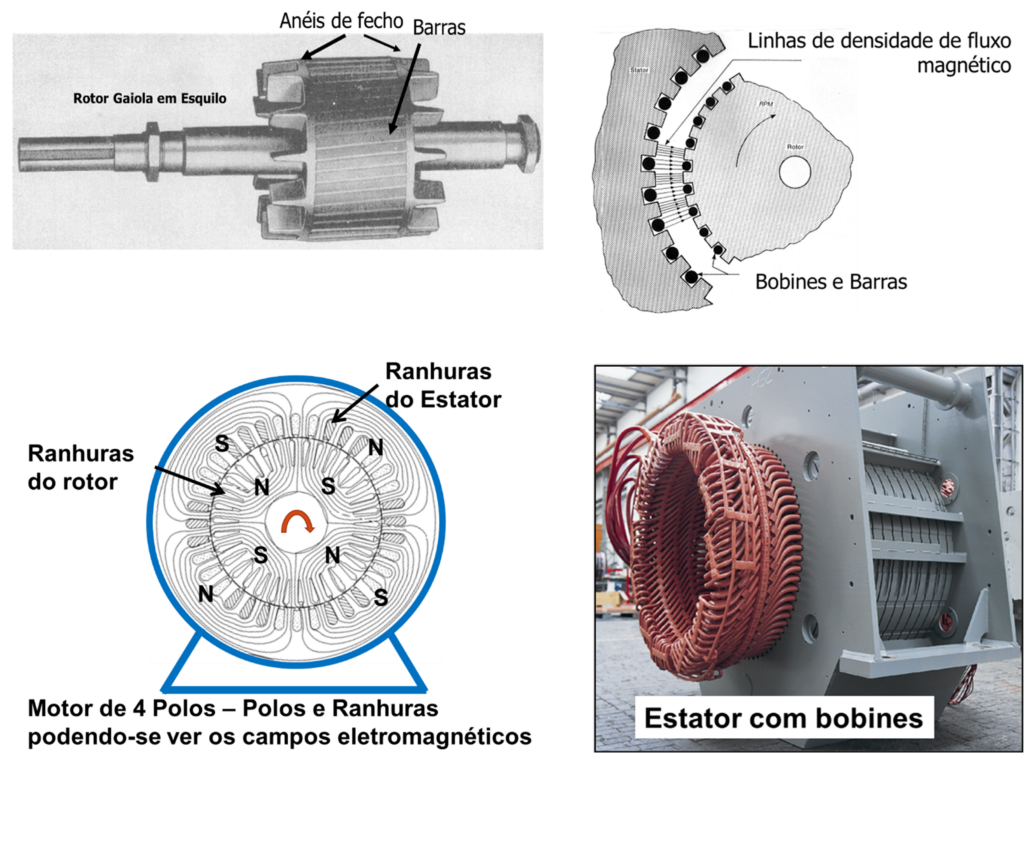

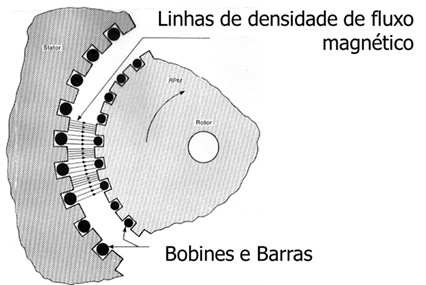

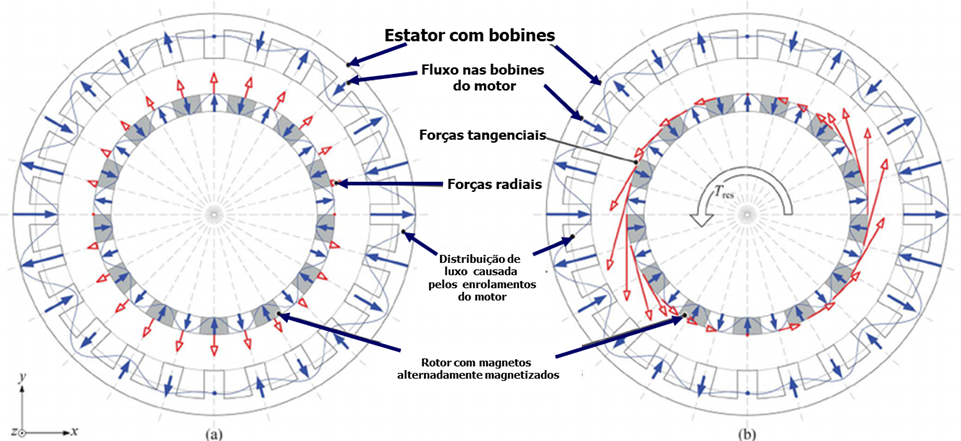

Figura 1 – Estator e Rotor

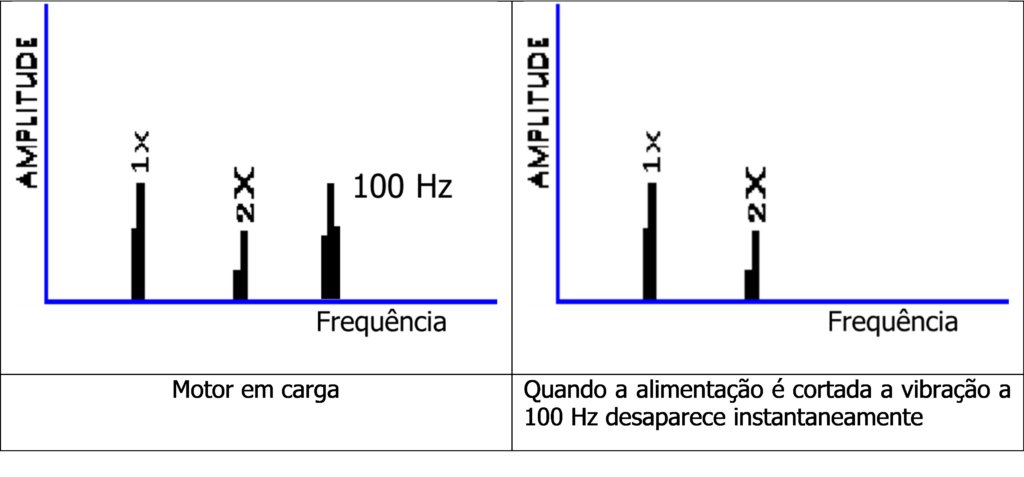

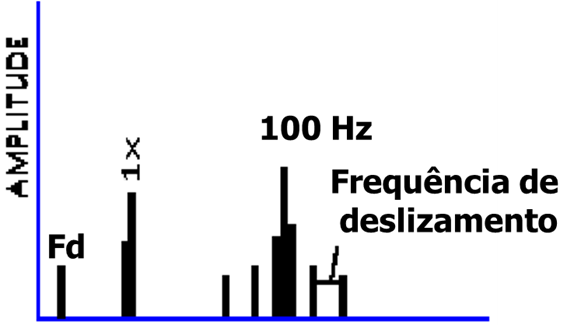

1.1 Análise de vibrações em motores elétricos e vibração de duas vezes a frequência da rede (100 Hz)

Existem muitas forças e interações diferentes resultantes da fonte de energia e das interações entre o estator e o rotor, como se pode ver na Fig. 1. A fonte de energia é uma tensão sinusoidal que varia de um pico de tensão positivo para um negativo em cada ciclo. Muitos problemas diferentes, de natureza elétrica ou mecânica, podem causar vibrações na mesma frequência ou em frequências semelhantes. É preciso olhar com atenção para diferenciar as verdadeiras fontes de vibração.

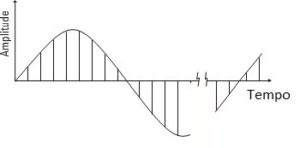

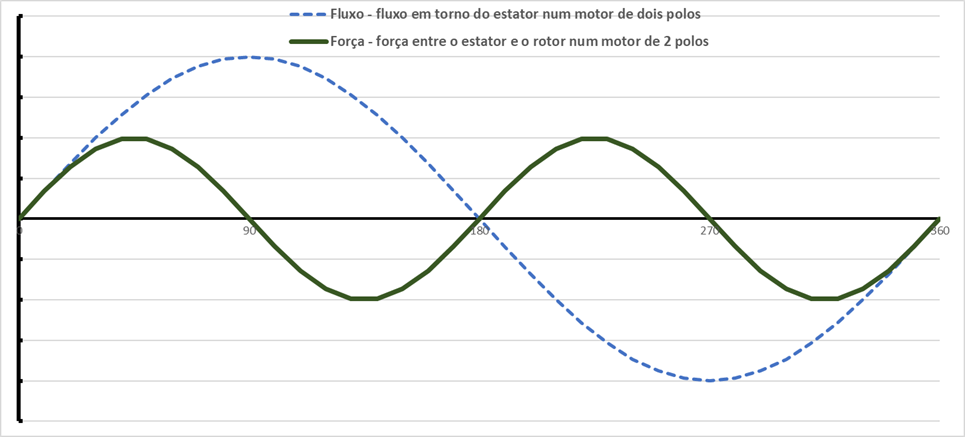

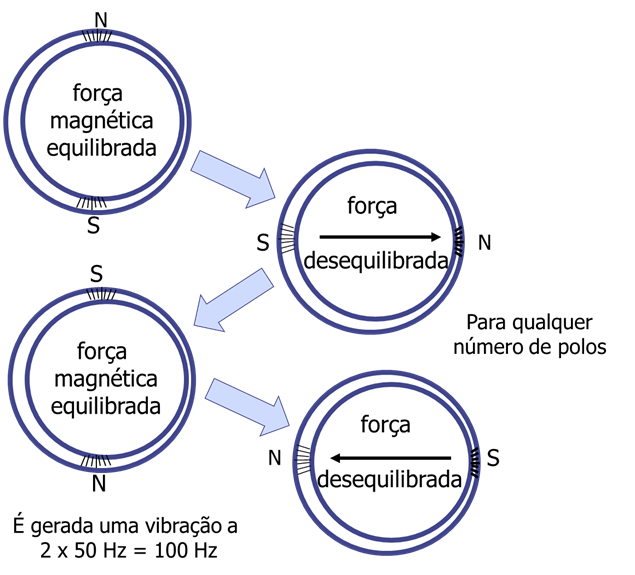

Uma fonte de alimentação produz uma força de atração eletromagnética entre o estator e o rotor, que é máxima quando a corrente de magnetização que flui no estator é máxima, positiva ou negativa, nesse instante de tempo. Como resultado, haverá duas forças de pico durante cada ciclo da onda de tensão ou de corrente que se reduzem a zero quando a onda de corrente e de fluxo fundamental passa por zero, como mostrado na Fig. 2. Isto resultará numa frequência de vibração igual a duas vezes a frequência da frequência da rede.

Figura 2. Onda de fluxo de um período e onda de força magnética

Esta vibração específica é extremamente sensível à planicidade da base do motor, à rigidez da estrutura e da base e à consistência da folga de entreferro entre o estator e o rotor, em torno do estator. Também é influenciada pela excentricidade do rotor.

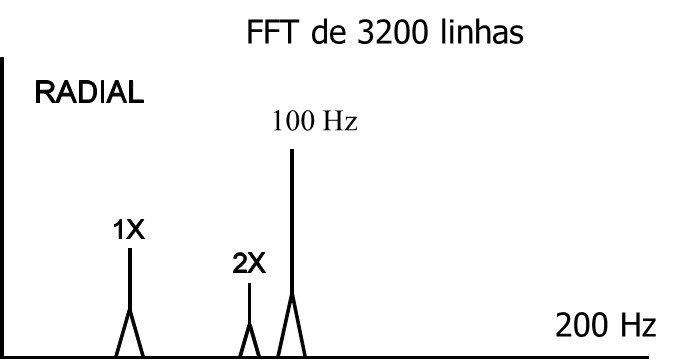

Figura 3 – esquema de espetro com componente a 100Hz

1.1.1 Análise de vibrações em motores elétricos e a influencia da carga na componente a 100 Hz

Algumas pessoas partem da premissa incorreta de que a vibração do dobro da frequência da rede varia com a carga. Este equívoco vem da crença de que a excitação da vibração de frequência de duas linhas é devida a um campo magnético gerado pela corrente na bobina do estator que varia com a carga e cria uma força magnética que varia com o quadrado da corrente no estator. Na realidade, os amperes-voltas do estator e do rotor tendem a equilibrar-se mutuamente, com exceção dos amperes-voltas de excitação. Para explicar isto aos que não estão familiarizados com a teoria elétrica do motor, as amperes-voltas de excitação são criadas pela corrente sem carga do motor. Isto estabelece o campo magnético no motor necessário para gerar um campo electromagnético de retorno aproximadamente igual à tensão aplicada. À medida que a carga é aplicada ao motor, as correntes do estator e do rotor aumentam em conjunto e equilibram-se mutuamente, portanto, não existem alterações significativas no fluxo. Isto significa que as forças magnéticas básicas são independentes da corrente de carga e são praticamente as mesmas em vazio ou a plena carga. Por conseguinte, a componente principal da vibração a duas vezes a frequência da rede (100 Hz), que é criada por uma atração magnética desequilibrada devido à assimetria do entreferro, não se altera com a carga.

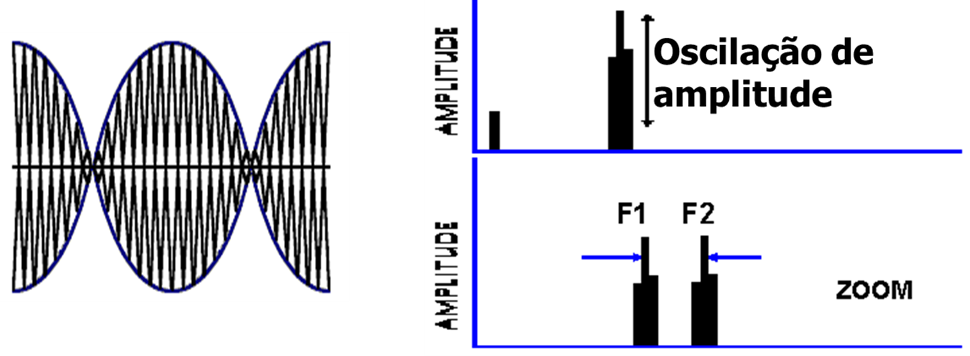

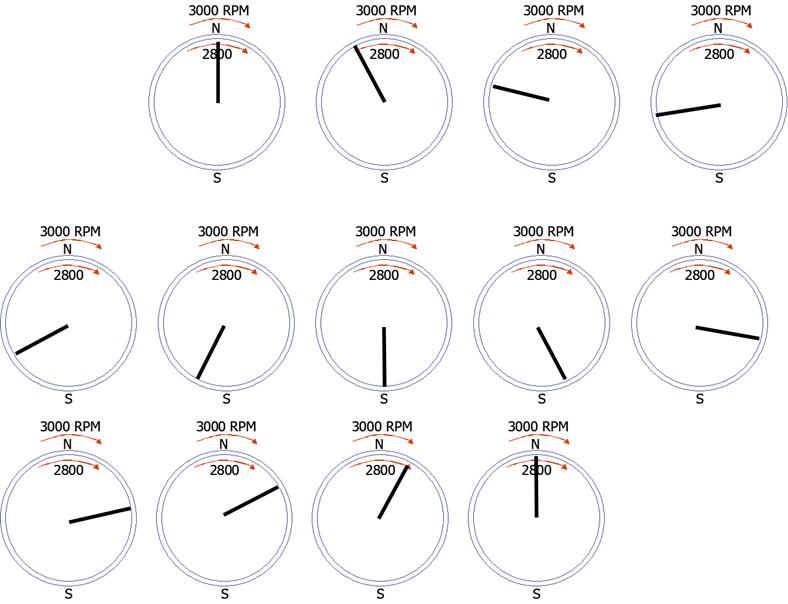

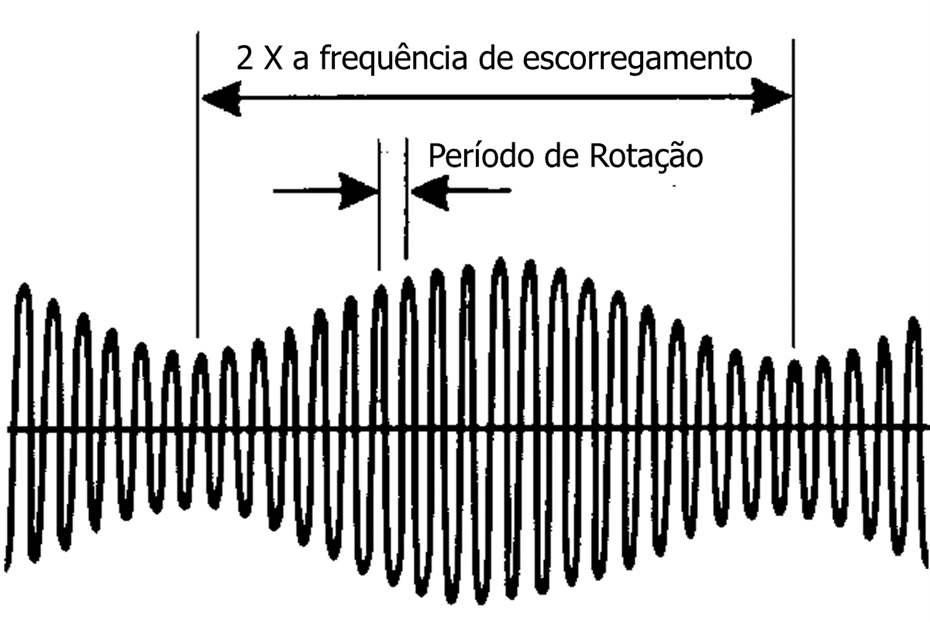

1.1.2 Análise de vibrações em motores elétricos e a modulação de amplitude e escorregamento

Em motores de 2 polos, o nível de vibração de duas vezes a frequência da rede parecerá modular ao longo do tempo devido à sua estreita proximidade com a vibração de duas vezes a rotação. Problemas num motor, tais como fricção, peças soltas, um veio empenado ou chumaceiras elípticas podem causar vibração a 2 vezes a frequência de rotação. Devido à sua proximidade em frequência com a vibração do dobro da frequência da rede, os dois níveis somam-se quando estão em fase e subtraem-se quando estão fora de fase e depois somam-se novamente quando voltam a estar em fase. Esta modulação repete-se a uma frequência de 2 vezes o escorregamento nos motores de 2 polos. Mesmo em vazio, a vibração de rotação dupla em motores de 2 polos variará de 100 Hz devido ao escorregamento. Uma vez que existe algum deslizamento nos motores de indução, embora pequeno em vazio, pode demorar 5 a 15 minutos a deslizar uma rotação.

Figura 4 – Oscilação de nível de vibrações devido a duas componentes de frequência com valores muito próximos

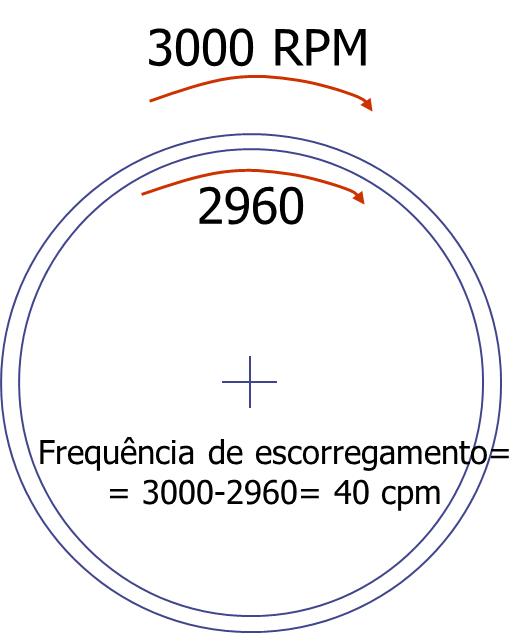

Para aqueles que não estão familiarizados com o termo escorregamento, existe um campo rotativo em torno do estator com o qual o rotor está a tentar manter-se em fase, mas o rotor ficará atrás do campo do estator num determinado número de rotações por minuto, dependendo da carga. Quanto maior for a carga, maior será o deslizamento. O deslizamento é tipicamente 1% da velocidade nominal em plena carga, e diminui para perto de zero deslizamento em vazio. Uma vez que os níveis de vibração não são constantes, para medir a vibração, muitas vezes é necessário efetuar o que é referido como um teste de modulação. Num teste de vibração de modulação, o motor pode funcionar durante um período de 10 ou 15 minutos e a vibração é registada continuamente para permitir que o máximo e o mínimo sejam estabelecidos.

Figura 5 – O escorregamento

1.1.3 Estator elíptico devido ao fluxo eletromagnético

Para os motores de 2 polos, a força eletromecânica tentará desviar o estator para uma forma elíptica. A principal resistência ao movimento é a rigidez do ferro do núcleo do rotor e a rigidez da carcaça em torno do núcleo do estator, que está a restringir o movimento do núcleo. Nos motores de 4 polos, a distância entre os nós é de apenas 45 graus mecânicos, metade do que acontece nos motores de 2 polos, tornando assim o núcleo do estator de 4 polos muito mais rígido ao movimento, resultando numa vibração a duas vezes frequência da rede, menor. Os cálculos efetuados num motor típico de dois polos de 1000 HP a 60 Hz mostram uma vibração de 120 Hz no diâmetro externo do núcleo do estator de cerca de 3 mm/s por segundo, pico, enquanto os valores para um motor de quatro polos do mesmo tamanho são apenas cerca de 0,5 a 0,7 mm/s, um sexto a um quarto deste valor. Esta vibração com o dobro da frequência da rede é transmitida através da estrutura do motor para as caixas das chumaceiras, onde a sua amplitude é ligeiramente reduzida.

1.1.4 Análise de vibrações em motores elétricos e folga de entreferro assimétrica (excentricidade estática)

Os níveis de vibração a 100 Hz podem aumentar significativamente quando a entreferro não é simétrica entre o estator e o rotor, como se mostra na figura.

Figura 6. Folga de entreferro assimétrica em torno do rotor

Esta condição particular fará com que a força seja maior na direção folga de entreferro mais pequena. Ou seja, existirá uma atração magnética desequilibrada na direção da folga de entreferro mínima.

Força ≈B2/d

Onde:

B= Densidade do fluxo

d= distância de entreferro

O que interessa aqui é que não só o estator ser puxado numa direção, mas também o rotor ser puxado na direção oposta, para o lado que tem a folga de ar mínima. Isto provoca uma maior vibração do veio, o que é mais prejudicial para a vida útil da chumaceira. Sendo o diâmetro externo do rotor concêntrico com o eixo de rotação, isto faz com que a força permaneça máxima na direção da folga de entreferro mínima.

“Pata cocha” ou folgas nas chumaceiras podem provocar a excentricidade estática.

Figura 8 – O que se pode ver no espetro quando se corta a alimentação do motor. as componentes de origem elétrica desaparecem instantaneamente.

1.2 Análise de vibrações em motores elétricos e a vibração à frequência da rede (50 Hz)

Embora não seja tão prevalente como a vibração de frequência de 100 Hz, pode existir vibração à frequência da rede. Os impulsos magnéticos desequilibrados podem resultar em vibração a 50 Hz, bem como na vibração habitual de duas vezes a frequência da rede. Se o rotor ou o estator se moverem de um lado para o outro, o ponto de espaço de ar mínimo pode mover-se de um lado do motor para o outro. Quando a frequência deste movimento corresponde à frequência da onda de fluxo em movimento, a tração magnética desequilibrada desloca-se de um lado para o outro com o ponto de folga mínima, resultando em vibração na frequência da rede. Esta vibração a 50 Hz é normalmente muito pequena ou inexistente, mas se o sistema do estator ou do rotor tiver uma ressonância na frequência da rede, ou perto dela, a vibração pode ser grande.

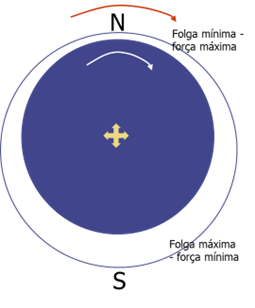

1.3 Análise de vibrações em motores elétricos e a vibração a 1 x RPM – Elétrica (Rotor excêntrico – excentricidade dinâmica)

Um rotor excêntrico, o que significa que o diâmetro externo do núcleo do rotor não é concêntrico com os moentes da chumaceira, cria um ponto de folga de entreferro mínima, que roda com o rotor, à frequência de rotação. Associado a este facto, haverá uma força magnética desequilibrada a atuar no ponto de entreferro mínimo, uma vez que a força que atua no entreferro mínimo é maior do que a força no entreferro máximo, como ilustrado na figura. Esta força de desequilíbrio líquido irá rodar à frequência de rotação, com a distância de entreferro mínima, causando vibração à frequência de rotação.

Figura 9 – Rotor excêntrico

O fluxo que causa a força magnética é a onda de fluxo eletromagnético, que gira em torno do estator à velocidade síncrona do motor. O rotor tenta acompanhar a onda de fluxo eletromagnético rotativo do estator, mas o rotor desliza para trás do campo do estator conforme necessário para criar o binário necessário para a carga. Quando o ponto alto do rotor (ponto de entreferro mínimo) se alinha com o ponto alto (máximo) do fluxo do estator, a força será máxima e depois diminuirá, tornando-se pequena sob um ponto de fluxo mínimo. Assim, é criada uma força de desequilíbrio que roda à velocidade de rotação e muda de magnitude com o deslizamento. O resultado é uma vibração de uma vez a velocidade de rotação, modulada em amplitude pelo deslizamento x o número de polos. Esta condição ocorre em vazio ou a plena carga. Em vazio, a frequência aproxima-se da velocidade síncrona e pode ter um período de modulação de 5 a 15 minutos. A plena carga, a frequência de modulação em CPM será igual ao número de rotações por minuto vezes o número de polos. O escorregamento é igual à velocidade síncrona (50 Hz) menos a velocidade a plena carga, tipicamente 1% das rpm nominais.

Por exemplo, um motor de 2 polos com uma velocidade de carga total de 3564 rpm a 60 Hz terá um deslizamento de 3600-3564 = 36 ciclos por minuto (1% de deslizamento) e resultará numa frequência de modulação de 2*36 = 72 ciclos por minuto.

Figura 10 – Num motor de dois polos, uma excentricidade dinâmica no rotor, manifesta-se a duas vezes a frequência de deslizamento

A amplitude da oscilação do nível de vibrações depende da carga.

- Grandes oscilações e rápidas em carga – motor a roncar;

- Pequenas oscilações lentas em vazio – um ciclo de escorregamento pode levar diversos minutos.

Figura 11 – Um rotor excêntrico origina uma folga de entreferros variável (rotativa) o que origina vibrações pulsantes.

Frequentemente necessita-se de uma grande resolução para separar os 100 Hz das harmónicas da velocidade de rotação.

Figura 12 – A onda com a oscilação do nível de vibrações. Neste caso a velocidade de rotação e modulada por 2 x a frequência de deslizamento.

Barra do rotor partida (ou ponto de alta resistência)

Se existir uma barra do rotor partida ou uma junta de soldadura aberta, não fluirá qualquer corrente na barra do rotor, como se mostra na figura. Como resultado, o campo no rotor em torno dessa barra específica não existirá. Por conseguinte, a força aplicada nesse lado do rotor seria diferente da aplicada no outro lado do rotor, criando novamente uma força magnética desequilibrada que roda à velocidade de rotação e modula a uma frequência igual à frequência de escorregamento vezes o número de polos.

Figura 13 – Barra do rotor partida

Se uma das barras do rotor tiver uma resistência diferente, pode ocorrer um fenómeno semelhante (como no caso de uma barra do rotor partida). É de notar que esta é uma das poucas condições que não pode ser observada em vazio. No entanto, existe um fenómeno adicional associado a esta condição que pode ser observado em vazio depois de o motor ser aquecido até à temperatura máxima de carga por qualquer método que crie corrente no rotor.

Estes métodos incluem:

- Teste de carga completa acoplado,

- Observação do aquecimento do motor,

- Múltiplas acelerações ou aquecimento, por bloqueio do rotor e aplicação de tensão.

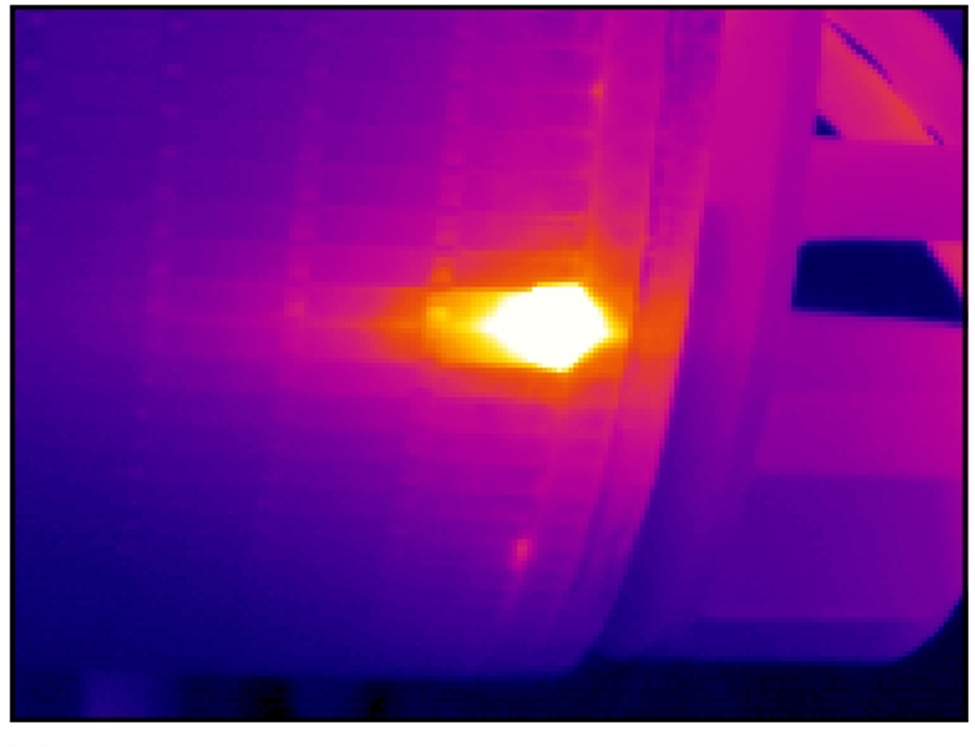

Além disso, as barras do rotor partidas ou uma variação na resistividade da barra causarão aquecimentos localizados. Isto, por sua vez, pode empenar o rotor, criando um rotor excêntrico, causando um desequilíbrio de massa do rotor e uma maior atração magnética desequilibrada, criando assim uma vibração elevada de uma vez e algumas vibrações mínimas de duas vezes em frequência da rede.

1.4 Análise de vibrações em motores elétricos e a vibração à frequência de passagem das barras do rotor

A vibração magnética de alta frequência, relacionada com a carga, na frequência de passagem das ranhuras do rotor ou próxima desta, é gerada no estator do motor, quando a corrente é induzida nas barras do rotor sob carga. A magnitude desta vibração varia com a carga, aumentando à medida que a carga aumenta. A corrente elétrica nas barras cria um campo magnético à volta das barras que aplica uma força de atração às cavas do estator. Estas forças radiais e tangenciais que são aplicadas às cavas do estator, como se vê na figura, criam vibrações no núcleo e às cavas do estator.

Esta fonte de vibração está a uma frequência que é muito superior às frequências normalmente medidas durante os ensaios de vibração normais. Devido às frequências extremamente elevadas, mesmo deslocamentos muito baixos podem causar velocidades de vibração elevadas, se a gama de frequências medidas incluir estas frequências. Embora estes níveis e frequências possam ser captados na estrutura do motor e nas caixas das chumaceiras, os níveis significativos de vibração a estas frequências mais elevadas não serão observados entre o veio e a caixa das chumaceiras, onde poderão ser prejudiciais. Por esta razão, os requisitos de especificação de ensaio das vibrações normalmente não exigem que estas frequências sejam incluídas na vibração global.

Figura 14 – Campo magnético à volta da barra do rotor e força resultante nas cavas do estator

Uma vez que a vibração na frequência de passagem de barras do rotor ocorre a uma frequência elevada, o nível de velocidade de vibração pode ser significativo, mas o efeito na fiabilidade do motor é insignificante. Isto tendo em conta a tensão mecânica que origina no motor como consequência da vibração. Por exemplo, suponha-se um motor de dois polos que exibe uma vibração a 2800 Hz devido à frequência de passagem da barra do rotor mais uma banda lateral de 120 Hz:

| Velocidade, (mm/s) | 2,5 | 12,5 |

| Deslocamento (mícron) | 0,28 | 1,45 |

| Tensão no ferro do núcleo do estator | 0,2 N/mm2 | 1 N/mm2 |

| Tensão no ferro da cava do estator | 0,34 N/mm2 | 1,7 N/mm2 |

A resistência à fadiga típica do ferro do núcleo é de 240 N/mm2. Podem ser calculados níveis de tensão de reboque semelhantes para todas as partes do motor (incluindo os enrolamentos do estator). Além disso, a espessura mínima típica da película de varia entre 25 e 38 mícron. Uma vez que apenas pode ser observado um pequeno deslocamento, de 0,28 a 1,45 mícron, como mencionado acima, esta vibração não terá um efeito adverso no desempenho da chumaceira.

As frequências das ranhuras do rotor e das bandas laterais estão na gama de frequências normalmente relacionada com o ruído e não com o desempenho da vibração, e são tidas em conta nas previsões de ruído durante o projeto do motor. De facto, estes componentes de força são as principais fontes de ruído de alta frequência em máquinas elétricas, que têm estado, desde há algum tempo, sujeitas a regulamentos e limites de ruído. A experiência tem mostrado que, quando o ruído está dentro das gamas normais ou mesmo elevadas, não existem danos estruturais associados. O significado destas vibrações de alta frequência é distorcido quando se efetuam medições em velocidade e depois se aplicam limites baseados na experiência com vibrações de baixa frequência.

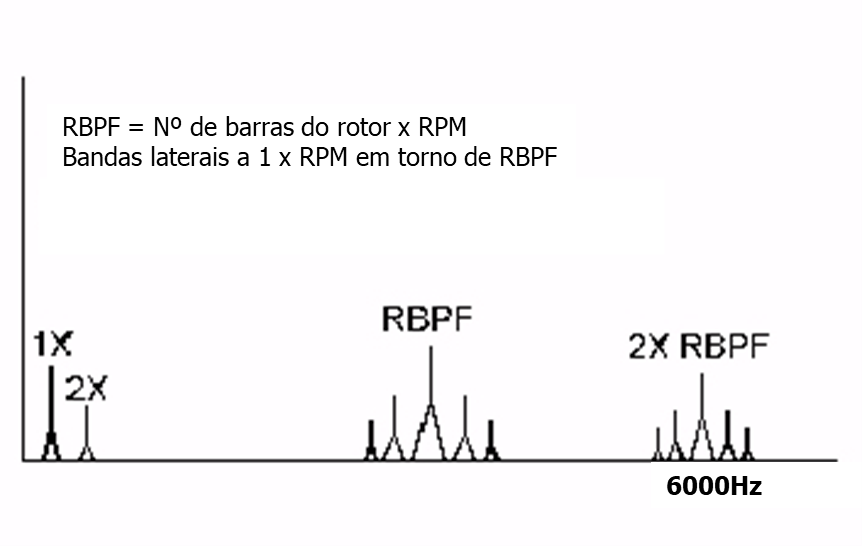

Figura 15 -A não uniformidade do entreferro origina também uma vibração com uma frequência igual à frequência de passagem de barras RBPF, com bandas laterais a 1xRPM do rotor.

1.5 Frequências da força eletromagnética relacionadas com a carga

As frequências das forças magnéticas relacionadas com a carga aplicadas às cavas e ao núcleo do estator são iguais à frequência de passagem das barras do rotor mais as bandas laterais a + ou – 2f, 4f, 6f e 8fHz, em que f é 50hz (frequência da rede). É gerada uma força magnética na frequência de passagem da ranhura do rotor (FQR), que é a velocidade do motor em rotações por segundo vezes o número de ranhuras do rotor, como se mostra em.

FQR = RPM*Nr / 50 Hz

Onde:

FQR – frequência de passagem da ranhura do rotor

Nr = número de ranhuras do rotor

Para o típico motor de dois polos de 3570 rpm com 45 ranhuras no rotor no exemplo acima, FQR = 2680 Hz.

As bandas laterais são criadas quando a amplitude desta força é modulada’ a duas vezes a frequência da fonte de alimentação. Num sistema de 50 Hz, a modulação de 100 Hz produz as bandas laterais, dando frequências de excitação de FQR, FQR + 100, FQR – 100, FQR + 200, FQR – 200 Hz, etc.

As forças aplicadas nas cavas do estator não são distribuídas uniformemente a todos as cavas em qualquer instante de tempo; são aplicadas com diferentes magnitudes em diferentes cavas, dependendo da posição relativa das cavas rotor e do estator. Isto resulta em ondas de força ao longo da circunferência do estator. A forma destas ondas de força magnética é o resultado da diferença entre o número de ranhuras do rotor e do estator, como se mostra a seguir.

M = (NS — Nr) +/-KP

Onde:

NS = número de ranhuras do estator

Nr = número de ranhuras do rotor

P = número de polos

K = todos os números inteiros 0, 1, 3, etc.

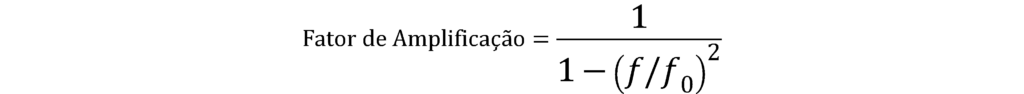

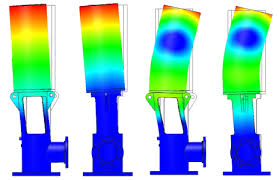

Análise de vibrações em motores elétricos e as formas de vibração e frequências naturais da vibração do estator

Dependendo do padrão modal e das frequências da força de excitação, como descrito acima, o estator vibrará num ou mais dos seus modos de vibração de flexão. Cada uma das formas modais tem a sua frequência natural associada. O núcleo pode ser um pouco influenciado pela estrutura do estator, mas na análise a estrutura é geralmente negligenciada, tanto devido à complexidade como porque o efeito nos modos de frequência mais elevada é mínimo.

Para compreender a frequência natural da armadura do estator num determinado modo de vibração, o núcleo pode ser representado como uma viga, que está simplesmente apoiada em ambas as extremidades e se flete entre as extremidades devido a forças aplicadas na viga. O comprimento da viga é igual ao perímetro do diâmetro médio do núcleo do estator para metade do comprimento de onda do modo.

Se a frequência natural do núcleo do estator estiver próxima da frequência forçada, o resultado será um elevado nível de vibração. Os modos inferiores de vibração podem produzir frequências de ressonância que estão próximas das frequências forçadas primárias.

Figura 16 – Forças nas cavas do estator e do rotor

A frequência natural das cavas do estator também deve ser vista. As forças tangenciais aplicadas às cavas podem provocar uma condição de ressonância na cava. A cava é uma viga encastrada apoiada na raiz pelo núcleo. A frequência natural da viga encastrada é uma função do comprimento e da largura da viga. Uma viga mais longa e mais estreita produzirá uma frequência natural mais baixa.

A força aplicada a cada cava produz um deslocamento da cava e do núcleo. O deslocamento terá uma amplificação maior quanto mais próxima a frequência forçada estiver da frequência natural do núcleo ou da cava:

Onde:

f é a frequência da rede

fo é a frequência natural.

Esta vibração é, por vezes, incorretamente associada a barras do rotor soltas, mas existem razões pelas quais as barras do rotor soltas não criam vibração de frequência de passagem da ranhura do rotor.

Em primeiro lugar, na maioria dos motores maiores, as forças centrífugas são tão grandes que a única altura em que pode haver movimento da barra do rotor é quando o rotor está a acelerar. Isto, por si só, pode ser um problema sério, uma vez que a causa número um de falha ligação da barra do rotor ao conetor no topo, é o movimento da barra do rotor como resultado de múltiplos reinícios de uma carga de alta inércia. Mas, o único aumento de vibração em velocidade devido a barras do rotor soltas seria devido a um deslocamento na gaiola do rotor causando um desequilíbrio mecânico a uma vez RPM.

Em segundo lugar, olhando para qualquer barra do rotor, a barra em si nunca está sujeita a uma força à frequência de passagem da ranhura do rotor. As barras estão a rodar à velocidade de rotação. Existe um campo alternado no rotor, que tem uma frequência próxima de zero ciclos por minuto em vazio, aumentando depois para uma frequência igual à frequência de escorregamento vezes o número de polos em plena carga. Num motor de 2 polos, tipicamente 2 (polos) vezes 36 Rpm (escorregamento típico) ou 72 ciclos por minuto. Para facilitar a compreensão, considere um ponto ou barra no rotor de um motor de 2 polos, e que este ponto está a rodar a 3564 RPM. Existe um campo à volta desta barra a uma frequência muito baixa. Este campo aplica uma força no estator com magnitudes variáveis, dependendo do nível de fluxo no rotor nesse instante. Este fluxo pulsa de cada vez que passa por uma ranhura do estator. Note-se que a força que o rotor vê está na frequência de passagem da ranhura do estator e é modulada com o dobro do escorregamento. Isto produzirá vibração das barras do rotor na frequência de passagem da ranhura do estator mais e menos frequências de banda lateral em múltiplos de (escorregamento) x (polos).

1.6 Análise de vibrações em motores elétricos e a vibração a 1 x RPM – Desequilíbrio

1.6.1 Desequilíbrio do motor: fabrico e equilibragem em fábrica

A equilibragem é necessária em todos os tipos de máquinas rotativas, incluindo motores, para obter uma máquina com funcionamento suave. Esta operação é efetuada na fábrica, numa máquina de equilibrar, com um nível de precisão determinado pela velocidade, dimensão e requisitos de vibração do motor. A maior precisão é necessária para motores de dois polos. Os motores de dois polos e de cerca de quatro polos devem ser equilibrados à sua velocidade de funcionamento na máquina de equilibragem. Os motores montados são então testados para confirmar que os requisitos de vibração são cumpridos em funcionamento.

Fatores importantes que afetam o equilíbrio em fábrica (principalmente em motores de dois polos)

A maioria dos motores médios e grandes são utilizados para aplicações de velocidade constante, embora tenha havido um aumento recente no número e tamanho utilizados para aplicações de velocidade variável em acionamentos de velocidade ajustável. Os motores de velocidade constante só precisam de ser equilibrados com precisão a uma velocidade, a sua velocidade de funcionamento. As aplicações de velocidade variável requerem que seja mantido um bom equilíbrio do rotor em toda a gama de velocidades de funcionamento, que normalmente pode ser de 40% a 100% da velocidade síncrona.

Os requisitos fundamentais para o equilíbrio de precisão em qualquer máquina são:

- As peças devem ser fabricadas com precisão para obter concentricidades próximas e um desequilíbrio mínimo individualmente.

- A folga das peças, que pode resultar em deslocação durante o funcionamento, causando uma alteração no equilíbrio, deve ser evitada ou minimizada.

- Devem ser adicionados pesos de correção de equilíbrio nos pontos de desequilíbrio ou perto deles.

Para os motores, as cavidades do rotor devem ser fabricadas com precisão, com concentricidades próximas de todas as características e ter um ajuste de contração no veio que se mantenha a todas as velocidades de rotação e temperaturas de funcionamento. Os punções devem ser empilhados em esquadria com o furo, uniformemente pressionados e fixados na posição quando encolhidos no veio para evitar o movimento com a mudança de velocidade. São de material de alta resistência concebido com um ajuste de interferência adequado. As barras do rotor são calçadas e/ou engastadas de modo a ficarem apertadas nas ranhuras. Existem outros métodos para assegurar o aperto das barras do rotor, como o aquecimento do núcleo e o arrefecimento das barras, mas estes métodos não são comuns. Os conectores de extremidade devem ser brasados por indução simetricamente às barras, o que ajuda a eliminar variações no equilíbrio devido a alterações térmicas. O veio e o rotor montado são maquinados com precisão e retificados para obter concentricidades bem dentro de 0,02 mm.

As aplicações de velocidade constante são normalmente satisfeitas quer com uma conceção de veio rígido, para máquinas mais pequenas, quer com uma conceção de veio flexível, para motores maiores. Uma conceção de “veio rígido” é aquela que funciona abaixo da sua primeira velocidade crítica lateral, enquanto uma conceção de “veio flexível” funciona acima da primeira velocidade crítica lateral.

As aplicações de velocidade ajustável requerem um veio rígido para evitar grandes alterações de equilíbrio com a velocidade devido à deflexão do veio, tal como pode ocorrer com um veio flexível. Além disso, no entanto, os muitos outros fatores que afetam o equilíbrio nesta estrutura complexa, discutidos acima, também devem ser controlados para manter um bom equilíbrio a velocidades variáveis. Esta situação é evitada através de calços na barra do rotor e, por vezes, através de estampagem, como referido acima. Os calços à volta das barras, tais como os utilizados aqui, permitem que as barras sejam introduzidas firmemente nas ranhuras sem a preocupação de que as laminações cortem pedaços da barra, fazendo com que as barras fiquem soltas. Esta conceção também evita que as barras se soltem ao longo do tempo no campo devido a um fenómeno semelhante, que pode ocorrer durante o aquecimento e o arrefecimento, em que as barras podem não se expandir e contrair ao mesmo ritmo que o núcleo.

Procedimento de equilibragem

Quando o rotor é concebido e fabricado com precisão, tal como descrito acima, uma equilibragem de dois planos, com correções de peso nas extremidades do rotor, é normalmente suficiente, mesmo para rotores flexíveis.

O equilíbrio do rotor envolve toda a estrutura do rotor, que é composta por uma multiplicidade de peças, incluindo o veio, as laminações do rotor, as cabeças de extremidade, as barras do rotor, os conectores de extremidade, os anéis de retenção (quando necessário) e os ventiladores. Estes muitos itens têm de ser controlados na conceção e fabrico para se conseguir um equilíbrio de precisão estável.

O rotor é pré-equilibrado sem ventiladores, depois os ventiladores são montados e finalmente equilibrados no rotor. Os ventiladores são equilibrados individualmente antes da montagem no rotor. Para motores com uma ventoinha externa pesada, pode ser necessário efetuar o equilíbrio da ventoinha em dois planos.

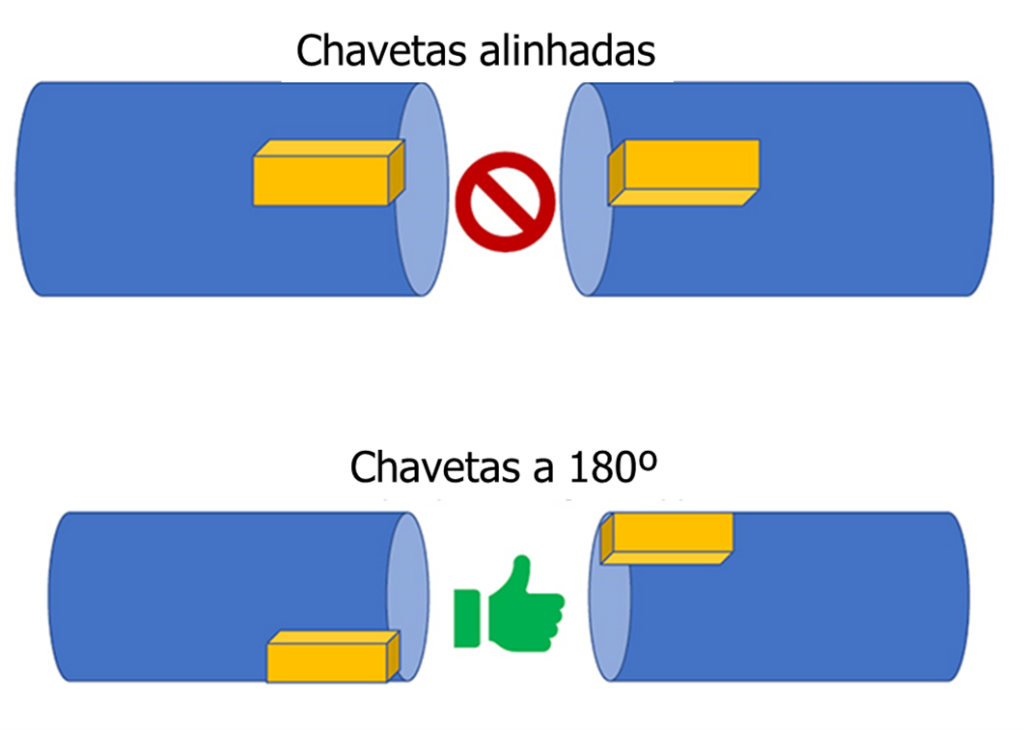

Durante a equilibragem e os testes sem carga na oficina, a ranhura da chaveta da extensão do veio é completamente preenchida com uma meia chaveta coroada e contornada, mantida no lugar por uma manga maquinada para evitar qualquer desequilíbrio proveniente desta fonte. O teste de carga é efetuado com o motor montado numa base maciça e rígida, alinhado com precisão a um dinamómetro e acoplado com um acoplamento equilibrado de precisão e uma chaveta adequada.

Ocasionalmente, um rotor flexível pode necessitar de um equilíbrio em três planos para limitar a vibração quando a máquina passa pela sua velocidade crítica durante o arranque ou a desaceleração. Isto é conseguido fazendo também correções de peso no plano central do rotor, bem como nas duas extremidades.

1.6.2 Análise de vibrações em motores elétricos e o desequilíbrio de origem térmica

O desequilíbrio térmico é uma forma especial de desequilíbrio. É causado por um aquecimento desigual do rotor ou por uma flexão desigual devido ao aquecimento do rotor. A solução adequada é determinar a razão do aquecimento irregular que causa o empeno do veio e reparar o rotor. Antes de se efetuar um trabalho de reparação tão importante, é necessário determinar a gravidade da situação térmica. Os rotores alternativos apresentam alguma alteração na vibração aquando da transição de um estado frio para um estado quente. A API 541, 3ª edição, permite uma alteração de 15 μm na vibração do veio (à frequência de rotação, 1X) e uma alteração de 1,3 mm/s na vibração da caixa da chumaceira. No entanto, se a aplicação for de serviço contínuo e os níveis de vibração não forem excessivos durante o arranque (ou seja, motor frio), é permitido permitir uma maior mudança de frio para quente sem qualquer dano para o motor. Nestas situações, se forem desejados os níveis de vibração mais baixos em condições de funcionamento, pode ser efetuado um procedimento de equilibragem a quente. Para efetuar este procedimento, faz-se funcionar o motor até que todas as condições se estabilizem termicamente e efetua-se rapidamente um equilíbrio a quente. Se for necessário, pode-se fazer funcionar o motor novamente após a instalação dos pesos de teste iniciais e deixar o motor estabilizar termicamente antes de efetuar medições de vibração adicionais para a correção final do peso.

Figura 17 – Ponto quente num rotor de um motor de indução

1.6.3 Desequilíbrio de acoplamento

O limite de desequilíbrio do acoplamento dado na API 671 de 40W/N, quando aplicado a um motor típico de 1000 HP 3600 rpm de 2 polos, por exemplo, dá um valor igual a cerca de um terço do limite de desequilíbrio do motor para uma extremidade.

A análise mostra que este seria o valor correto para ter um efeito mínimo na vibração do motor. Comparando este valor com os limites de desequilíbrio do acoplamento AGMA normalmente utilizados na indústria, é comparável a um equilíbrio de Classe 11 que requer um acoplamento equilibrado. É consideravelmente melhor do que um equilíbrio de Classe 9 (por um fator de 3) que não é um acoplamento equilibrado. Os acoplamentos de equilíbrio AGMA Classe 9 são por vezes utilizados para motores de 2 polos, mas não cumprem a norma API 671 e podem causar problemas de vibração com motores de precisão.

A utilização de uma chaveta adequada e de um acoplamento equilibrado deixa o alinhamento e a montagem da máquina e o equilíbrio do equipamento acionado, como o, principais fatores de vibração do sistema.

Figura 18 – Desequilíbrio no acoplamento

1.6.4 Acoplamento sobredimensionado

Uma consideração na seleção do acoplamento é o tamanho do acoplamento. O acoplamento deve ser suficientemente grande para lidar com a aplicação, incluindo o fator de serviço necessário, mas não deve ser excecionalmente grande. Os resultados potenciais de acoplamentos de tamanho excessivo são:

- Aumento da vibração do motor devido ao aumento do desequilíbrio do acoplamento e/ou uma alteração na velocidade crítica ou na resposta do rotor devido ao aumento do peso. Isto é particularmente verdadeiro para máquinas de veio flexível.

- Um acoplamento muito sobredimensionado pode resultar numa flexão muito severa do veio, vibração excessiva e fricção intensa dos vedantes, resultando finalmente numa falha catastrófica do veio.

A frequência de vibração predominante como consequência de um acoplamento sobredimensionado seria a uma rotação, tal como numa condição de desequilíbrio. O conceito de “maior é melhor” não é verdadeiro aqui!

1.6.5 Análise de vibrações em motores elétricos e desequilíbrio da máquina acionada

Em circunstâncias normais, o desequilíbrio da máquina acionada não deve afetar significativamente a vibração do motor. No entanto, se o desequilíbrio for grave, ou se for utilizado um acoplamento rígido, então o desequilíbrio da máquina acionada pode ser transmitido ao motor.

1.6.6 Cuidados para manter a condição de equilibragem em campo

Quando um motor de alta velocidade finamente equilibrado é instalado no terreno, o seu equilíbrio deve ser mantido quando o motor é acoplado ao resto do sistema. Para além de utilizar um acoplamento equilibrado, deve ser utilizada a chaveta adequada.

Uma forma de obter uma chaveta adequada é ter a ranhura da chaveta do eixo completamente preenchida, com uma chaveta completa através do cubo do acoplamento e toda a chaveta fora do acoplamento coroada para corresponder ao diâmetro do veio. Uma segunda abordagem consiste em utilizar uma chaveta retangular com o comprimento certo, de modo que a parte que se estende para além do cubo do acoplamento em direção ao motor substitua o desequilíbrio da ranhura aberta alargada. Este comprimento pode ser calculado se o comprimento do cubo do acoplamento e as dimensões da ranhura da chaveta forem conhecidos.

Uma chaveta incorreta pode resultar num desequilíbrio significativo do sistema, o que pode fazer com que a vibração esteja acima dos limites aceitáveis. Por exemplo, os cálculos para um motor típico de 1000 HP, 2 polos e 3600 rpm mostram que um erro no comprimento da chaveta de 3 mm dará um desequilíbrio de 506 g.mm. Isto é aproximadamente igual ao limite de desequilíbrio residual para cada extremidade do rotor de 4W/N dado no API 541 para motores, e excede por um fator de 3, a tolerância de desequilíbrio residual de um meio acoplamento típico de 40W/N dado no API 671 para acoplamentos.

Ocasionalmente, surge um problema em campo quando uma máquina de veio flexível com um equilíbrio de alta velocidade, é enviada para uma oficina de manutenção para reparação. Se o rotor for reequilibrado numa máquina de equilíbrio de baixa velocidade na oficina de manutenção, isso geralmente resulta em desequilíbrio na velocidade de funcionamento e a máquina funcionará mal quando for testada ou reinstalada. A solução, obviamente, é não reequilibrar a menos que seja absolutamente necessário devido à natureza da reparação. Se o reequilíbrio for absolutamente necessário, deve ser efetuado à velocidade de funcionamento do rotor; caso contrário, poderá ser necessário efetuar um equilíbrio de compensação após a remontagem do motor.

1.7 Análise de vibrações em motores elétricos vibração da resposta forçada

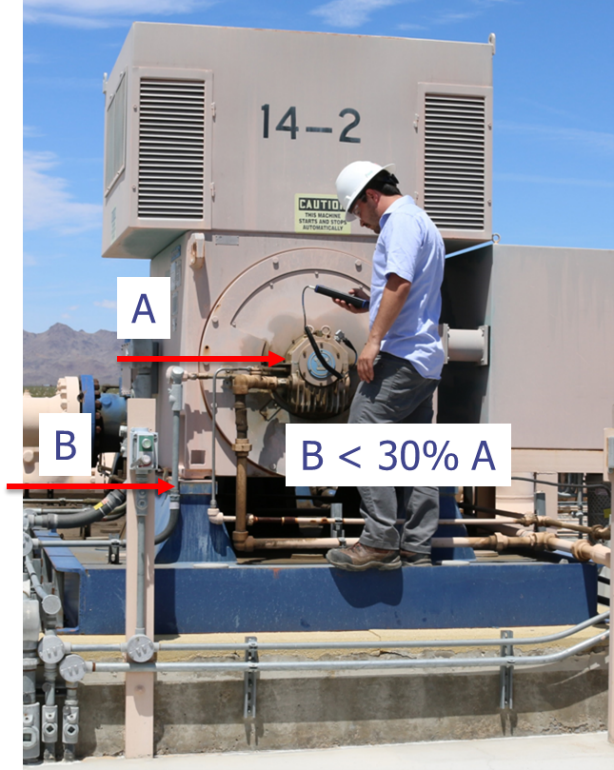

1.7.1 Análise de vibrações em motores elétricos e a base do motor fraca

Se o motor estiver assente numa base de aço fabricada, tal como uma base deslizante, então existe a possibilidade de a vibração que é medida no motor ser grandemente influenciada por uma base que está a vibrar. Idealmente, a base deve ser suficientemente rígida para cumprir os critérios de “Fundação maciça” definidos pela API 541. Essencialmente, isto requer que a vibração do suporte perto dos pés do motor seja inferior a 30% da vibração medida na chumaceira do motor.

Para testar uma base fraca, mede-se e traça-se a vibração horizontal ao nível do solo, na base, no meio e no topo da base, e na chumaceira do motor.

Figura 19 – Vibração da base do motor

Uma base de motor fraca resulta normalmente em vibração 1x elevada, normalmente na direção horizontal. No entanto, também pode resultar numa vibração elevada de 2X (duas vezes a frequência de rotação) ou 2f (duas vezes a frequência de linha), que também é uma frequência de vibração comum nos motores. Para determinar a natureza e a fonte desta vibração 2x elevada, é necessário efetuar medições de vibração nos pés do motor, tanto na direção vertical como na horizontal, tomando em consideração a fase e a amplitude para determinar uma forma modal. O “modo de balanço” do motor observado num caso particular é ilustrado a seguir. O componente horizontal δHV devido ao balanço acrescenta-se ao δHM inerente do motor para dar um total elevado na caixa da chumaceira, como mostra a equivalência abaixo.

δH=δHM+δHV

em que:

δH = Vibração horizontal real do motor medida no terreno

δHM = Vibração horizontal do motor isolado medida numa base maciça na oficina

δHV = D/E * VB vibração horizontal calculada

componente devido a δVB, vibração vertical medida em cada pé do motor no campo.

A reparação recomendada para a fraca base do motor é que as vigas de suporte sejam ligadas entre si e fortemente reforçados com a intenção de cumprir os critérios para uma “fundação maciça”. Mesmo quando a ressonância da base não é um fator, o reforço de uma estrutura de suporte leve pode reduzir grandemente a vibração.

Figura 20 – Modo de oscilação devido a uma base fraca

1.7.2 Análise de vibrações em motores elétricos e a frequência natural estrutural

A frequência natural estrutural de um motor vertical é uma função da sua massa, distribuição de massa e geometria da base. A frequência natural estrutural não deve ser confundida com a velocidade crítica lateral do rotor do motor. No entanto, em motores verticais de grandes dimensões, a velocidade crítica lateral do rotor pode ser um fator determinante na frequência natural estrutural, particularmente do motor sozinho.

O efeito do rotor pode ser determinado considerando-o como uma massa separada e incluindo a flexibilidade do veio do rotor no cálculo da frequência natural estrutural. Ou seja, considera-se o motor como um sistema de duas massas e dois graus de liberdade, em vez de um sistema de um único grau de liberdade, como descrito na norma NEMA MG 1-20.55. A estrutura do motor é basicamente um sistema de duas massas que pode ser progressivamente simplificado, primeiro para um esquema de estrutura de viga-massa, depois para um sistema equivalente de duas massas e duas molas.

Figura 21 – Modos de vibração da estrutura de um motor vertical em ressonância

Quando a velocidade lateral crítica do rotor é inferior à frequência estrutural calculada como um sistema de um único grau de liberdade, a verdadeira frequência estrutural será inferior à calculada. No entanto, quando montado numa base flexível no campo, o efeito do veio do rotor será menor e um cálculo de um único grau de liberdade é geralmente adequado. Tal como no caso de um crítico lateral, se a velocidade de funcionamento do motor (ou qualquer outra frequência na qual uma função forçada esteja presente) coincidir com o crítico da estrutura, ocorrerá uma grande amplificação na amplitude da vibração. Os fabricantes de motores emitem regularmente dados críticos frequência estrutural. Isto inclui a frequência estrutural natural que o motor sozinho teria se fosse montado numa massa sísmica rígida.

Além disso, o fabricante do motor fornece as seguintes informações para ajudar a determinar a frequência de ressonância do sistema com o motor montado na base do utilizador:

- Peso da máquina,

- Localização do centro de gravidade

- Deflexão estática.

As bases encontradas em instalações típicas não são tão rígidas e, consequentemente, a frequência crítica da estrutura será mais baixa. Se a frequência natural da estrutura cair para uma frequência na qual existe uma função forçadora presente (normalmente a velocidade dde rotação), a frequência crítica da estrutura terá de ser alterada. Normalmente, isto não é difícil de fazer e é frequentemente conseguido alterando a rigidez da base ou alterando o peso da base/motor. Quando a frequência natural da estrutura cai abaixo da velocidade operacional para cerca de 40% a 50% da velocidade de funcionamento, isto pode resultar em vibração subharmónica na velocidade de ressonância do sistema em motores com chumaceiras de metal antifricção. Isto pode ser devido a efeitos de chicote de óleo (oil whip) ou a uma película de óleo inadequada da chumaceira de guia.

1.7.3 Análise de vibrações em motores elétricos e a base ressonante

Se a velocidade de funcionamento do motor (ou qualquer outra frequência em que esteja presente uma força forçadora) coincidir com a frequência de ressonância da base, ocorrerá uma grande amplificação da amplitude de vibração. A única solução para este problema é alterar a frequência de ressonância da base. Normalmente, isto não é difícil de fazer, e é frequentemente conseguido alterando a rigidez da base, ou alterando o peso da base/motor.

1.7.4 Análise de vibrações em motores elétricos e a vibração relacionada com chumaceiras

As máquinas com chumaceiras de metal anti-fricção podem ocasionalmente sofrer a vibração “Oil Whirl”, que ocorre a uma frequência de aproximadamente 45% da velocidade de funcionamento. Este valor pode ser bastante elevado, particularmente se existir uma velocidade crítica igual ou inferior a 45% da velocidade de funcionamento, que é referida como uma condição de “chicote de óleo”. Para além das considerações básicas de conceção das chumaceiras, que não serão abordadas aqui, uma causa comum é a elevada viscosidade do óleo devido à baixa temperatura do óleo em motores lubrificados por inundação que funcionam em condições ambientais frias. Vibrações sub-harmónicas semelhantes, mas de baixa amplitude, podem ocorrer em chumaceiras lubrificadas por anéis, provavelmente devido a uma lubrificação marginal. Outras causas de vibração são a falta de circularidade do moente ou o desalinhamento da chumaceira.

As chumaceiras de rolamentos têm as típicas frequências de defeito. Estas frequências de defeito são para a pista interior, a pista exterior, a rotação das esferas (ou rolos) e o trem fundamental da gaiola. Muita investigação provou que não é possível dar uma resposta absoluta às amplitudes permitidas nas frequências de defeitos das chumaceiras. Por conseguinte, o aspeto mais importante a ter em conta para indicar um desgaste significativo da chumaceira é a presença de vários harmónicos de frequência de defeitos da chumaceira, especialmente se estiverem rodeados de bandas laterais independentes da amplitude. O acompanhamento das vibrações deve ser efetuado desde a instalação, observando estes indicadores para prever a duração de vida restante do rolamento.

2 ANÁLISE DE VIBRAÇÕES EM MOTORES ELÉTRICOS –IDENTIFICAÇÃO DA CAUSA DO PROBLEMA DE VIBRAÇÃO

2.1 Monitorização vs. Medição Instantânea

Uma medição instantânea refere-se à obtenção de dados de vibração espetral num instante no tempo. Os detalhes da amplitude vs. frequência estão prontamente disponíveis neste formato.

Uma monitorização refere-se à recolha de dados de vibração durante um período (tipicamente dez ou quinze minutos), para que a variação da vibração em função do tempo possa ser analisada.

As recomendações para a medição instantânea, com um coletor de dados, são as seguintes:

- A tecnologia atual permite diferenciar os problemas de origem elétrica dos problemas de origem mecânica. O aspeto fundamental para diferenciar a origem destes problemas encontra-se na capacidade de análise com grande número de linhas espectrais de resolução e, em alguns casos, na capacidade de “zoom” do analisador FFT.

- É necessário visualizar claramente no espectro a atividade vibratória ao redor da frequência de rotação do rotor, distinguindo com nitidez a frequência correspondente ao dobro da frequência da rede dos harmónicos da velocidade de rotação do rotor

- Uma boa resolução espectral também permitirá diferenciar problemas a alta frequência de origem elétrica dos de origem mecânico, como seria o caso de um defeito mecânico num rolamento.

- Análise dinâmica do rotor na banda de 0 a 200 Hz, com 1600 linhas de resolução e 4 médias. Parâmetros de análise por bandas recomendados:

- Velocidade do rotor, entre 0,8xRPM e 1,2xRPM

- Frequência de rede, entre 49,5 Hz e 50,5 Hz

- 2xFl (Frequência de rede), entre 99,5 Hz e 100,5 Hz

- Análise de excentricidade do rotor na banda de 0 a 3000 Hz, (frequência de barras+400 Hz), com 3200 linhas de resolução e 4 médias. Parâmetros recomendados:

- Velocidade do rotor, entre 0,8xRPM e 1,2xRPM

- Frequência de rede, entre 49,5 Hz e 50,5 Hz

- 2xFl (Frequência de Rede), entre 99,5 Hz e 100,5 Hz

- Nº de Barras +/- 0,5 RPM do rotor

- Nº de Barras +/- 2x Frequência de rede

- Nº de Ranhuras +/- 0,5 RPM do rotor

- Nº de Ranhuras +/- 2x Frequência de rede

Tipicamente, as seguintes frequências são monitorizadas quando se faz uma monitorização: 1/2X, 1X, 2X, e 50 Hz, 100 Hz, e níveis globais de vibração (i.e. não filtrados), onde X corresponde à frequência de rotação.

Adicionalmente, a informação de fase deve ser monitorizada quando se efetua a monitorização, especialmente para a frequência de rotação de uma vez. Isto tornará possível a identificação e subsequente correção de vários problemas de vibração.

Por vezes, é desejável separar a vibração a 100 Hz e com o dobro da frequência de rotação. São necessários métodos diferentes para o fazer em vazio e a plena carga. Em carga máxima, a diferença de frequência é suficientemente grande para que os componentes separados possam ser medidos diretamente com a maioria dos analisadores de vibrações. No entanto, em vazio, as frequências estão tão próximas umas das outras que isso não pode ser feito, mesmo utilizando o modo de zoom num analisador de alta resolução, pelo que é necessário um método indireto. Isto pode ser conseguido medindo o valor 2 x RPM a uma tensão reduzida (25%) onde o componente 2 x linha é insignificante, e depois subtraindo-o do componente 2 x de pico no teste de monitorização que é a soma dos componentes 100 Hz e 2 x RPM. Normalmente, isto só é possível nas instalações de um fabricante de motores ou numa oficina de manutenção de motores.

2.2 Procedimento de resolução de problemas

Se ocorrer um problema de vibração, há vários testes que devem ser efetuados. Mas, em primeiro lugar, devem ser verificados os seguintes itens de manutenção.

Ações de manutenção

- Verificar se existem parafusos soltos – montagem ou outras peças soltas

- Manter o motor livre de sujidade ou detritos

- Verificar se as temperaturas de arrefecimento e de entrada são adequadas ou se existem obstruções, tais como trapos, cotão ou outros invólucros

- Verificar as temperaturas das chumaceiras e do estator

- Lubrificar conforme recomendado

- Verificar os níveis de óleo corretos

- Verificar periodicamente a vibração e registar

- Todos os parafusos estão apertados? A pata coxa foi eliminada?

- O alinhamento a quente é adequado? Se não for possível verificar o alinhamento a quente, o alinhamento a frio foi verificado (com compensação térmica adequada de frio para quente)?

- Alguma peça, tampa superior da caixa, tubagem está a vibrar excessivamente (ou seja, alguma peça ligada ao motor está em ressonância)?

- A fundação ou estrutura em que o motor está montado está a vibrar mais de 25% da vibração do motor (ou seja, a base do motor é fraca ou ressonante)?

- Integridade dos ventiladores e dos acoplamentos – as pás do ventilador estão corroídas/quebradas, os parafusos do acoplamento estão soltos/faltando, a lubrificação do acoplamento é satisfatória?

Se todos os itens acima forem verificados de forma satisfatória e a vibração se mantiver elevada, será necessária uma análise completa das vibrações.

Essencialmente, existem apenas dois passos no diagnóstico de um problema:

- Obter dados de vibração – nem sempre claros devido a ruído, bandas laterais, combinação de sinais, modulação, etc.

- Determinar que condições aumentam, diminuem ou não têm qualquer efeito na vibração através de diferentes condições de teste para ajudar a isolar a causa principal.

Análise de vibrações em motores elétricos – Ensaios a realizar

Idealmente, as medições de vibração devem ser obtidas com o motor a funcionar nas seguintes condições:

| Condição de carga | Acoplado | Tensão | Comentários | Observações |

| Com carga | Sim | 100% | Primeira medição a ser obtida.Representa o estado da máquina em funcionamento efetivo.Pode indicar qual o ensaio a efetuar a seguir. | Todas as condições estabilizadas (i.e. condições normais de funcionamento) |

| Sem carga | Sim | 100% | Remove a vibração relacionada com a carga, enquanto tudo o resto se mantém igual.Nem sempre é possível chegar à carga zero, mas normalmente é possível reduzir a carga. | |

| Sem carga | Não | 100% | Remove todos os efeitos do acoplamento e da máquina acionada.Isola o sistema motor/base. | |

| Sem carga | Não | 25% | O efeito das forças magnéticas de tração é minimizado (a utilização mais eficaz é em comparação com a vibração à tensão total, 25% normalmente só é possível na oficina de manutenção do motor ou nas instalações do fabricante do motor. Se o motor for um motor ligado em Y-A, então a ligação em Y tem efetivamente 57% de tensão em comparação com a ligação à mesma tensão terminal. Uma comparação da vibração em ambas as ligações, revelará a sensibilidade do motor à tensão. | |

| Sem carga, em paragem | Não | 0% | Tornará qualquer problema de ressonância/velocidade crítica evidente para todo o sistema motor/base/equipamento acionado.A observação da mudança de vibração quando a potência do motor é cortada dará informações semelhantes ao funcionamento com tensão reduzida, como ilustrado na Figura 16. |

- Devem ser adquiridos dados no domínio da frequência e no domínio do tempo.

- Durante a desaceleração, um gráfico em cascata fornecerá dados no domínio da frequência (dados espectrais de vibração) versus velocidade, o que pode ser muito útil.

- Um gráfico Bodé produzirá amplitude e fase vs. velocidade.

- Entende-se que a tensão de 25% não está prontamente disponível no campo. A medição da vibração de tensão reduzida é um dos métodos mais poderosos disponíveis para separar a vibração induzida eletricamente (que se manifesta no dobro da frequência da rede) da vibração induzida mecanicamente (que se manifesta no dobro da velocidade de rotação) em motores de dois polos. Por conseguinte, o método foi incluído.

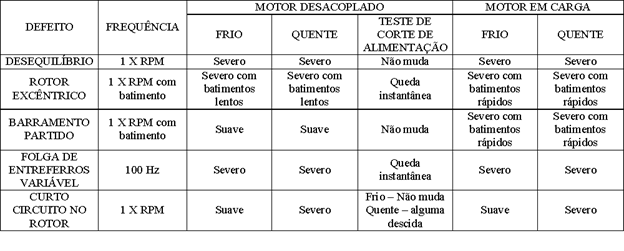

Comportamento em diversas condições

Na tabela a seguir apresentada pode-se ver o comportamento vibratório expectável de um motor em diversas condições.

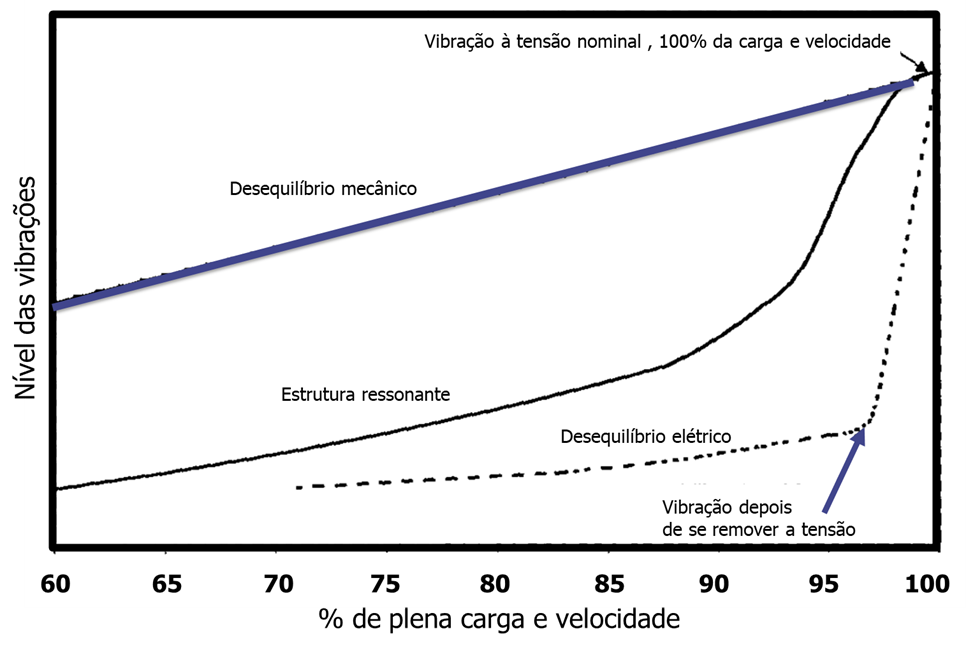

Na figura a seguir apresentada pode-se ver o comportamento vibratório expectável de um motor, quando se corta a alimentação.

Figura 22 – Evolução da vibração quando se corta a alimentação

3 TABELA DE DIAGNÓSTICO DE ANÁLISE DE VIBRAÇÕES EM MOTORES ELÉCTRICOS

| Causa | Frequência da vibração | Ângulo de fase | Resposta em amplitude | Corte de alimentação | Comentários |

| Desalinhamento das chumaceiras | Principalmente 2 x Algum 1 x Radial Alta no Lado acionado e Axial | A fase pode ser instável | Estável | Diminui lentamente com a velocidade | 2 x pode dominar durante a desaceleração. 2 x é mais predominante com maior desalinhamento |

| Desalinhamento do acoplamento | Principalmente 1 x Radial Alta no Lado acionado e Axial | 1800 forade fase entre os dois lados do acoplamento | Estável | O nível desce lentamente com a velocidade | Paralelo provoca forças radiais e o angular provoca axiais. Dependente da carga. |

| Fricção Vedante/ou Chumaceira | Podem ser vistas 1/4x, 1/3x, 1/2x ou 10-20x Principalmente 2 x Algum 1 x. radial. | Instável | Instável consoante a gravidade. | Desaparece subitamente a uma velocidade inferior. | As fricções completas tendem a ser 10 a 20 vezes mais elevadas. Desalinhamento de chumaceiras pode originar sintoma de fricção |

| Fricção do rotor | Podem ser vistas 1/4x, 1/3x, 1/2x e 1x com bandas laterais à freq. de escorregamento Radial. | Instável | Alta | Pancadas fortes | |

| Desaperto: Chumaceira (não rotativa) | Podem ser vistas 2x, 3x. Radial | Estável | Flutua | Desaparece a uma velocidade inferior | Folga no assento da chumaceira. Folga na separação da chumaceira |

| Desaperto: Núcleo do rotor (rotativa) | 1 a 10x com 1, 2 e 3 predominantes. Radial | Pode existir em função do tipo de folga O núcleo geral solto dá um sintoma errático | Instável, nível elevado | Cai com rapidez. Pode desaparecer subitamente. | Placas da extremidade soltas. Diâmetro interno do núcleo solto. |

| Desaperto: Pedestal (não -rotativa) | 1 a 10x com 2 e 3 predominantes. Radial & Axial | Estável | Flutua. | Desaparece a uma velocidade inferior | |

| Desaperto: Ventoinha externa | Radial e Axial, lado ventilador | N/A | Flutua. | Cai com a velocidade. Pode desaparecer subitamente. | |

| Desequilíbrio do rotor | 1x RPM Radial | Lado livre e acionamento em fase. Acoplamento dá condição fora de fase | Estável | O nível desce lentamente. | Rotor desequilibrado – pode ser devido a problemas térmicos. |

| Desequilíbrio da ventoinha externa | 1x Radial elevado no lado da ventoinha. 1x Axial elevado no lado da ventoinha. | Lado acoplamento fora de fase 1800 com a máquina acionada, lado acoplamento. | Estável | O nível desce lentamente. | |

| Acoplamento Desequilíbrio | 1x radial e superior no lado do acionamento | Estável | O nível desce lentamente. | Desequilíbrio devido ao acoplamento ou chaveta | |

| Extensão do veio empenado | principalmente 2x pode ser vista 1x Axial | 1800 for a de fase dos dois lados do acoplamento | Estável | O nível desce lentamente | A excentricidade do lado acionamento deve originar 2x axial nessa extremidade. Deslocação normal no núcleo – 20 a 50 mícron |

| Folga de entreferro excêntrica | Forte 100 Hz Radial | N/A | Estável | Desaparece instantaneamente | A diferença entre folga de entreferro máxima e mínimo dividida pela média deve ser inferior a 10%. |

| Pata coxa Rotor excêntrico. | 1xrpm principalmente algum 50 e 100 Hz Radial | Instável | Modula-se em amplitude com o escorregamento | Desaparece instantaneamente | Limite de excentricidade 20 a 50 mícron O batimento do escorregamento muda com a velocidade/carga. |

| Núcleo do estator solto. | 100 Hz. Axial e radial (ver no envelope) | Estrutura e chumaceira em fase a 100 Hz | Estável | Desaparece instantaneamente | Verificar o movimento relativo do núcleo do estator em relação à estrutura. |

| Empeno do rotor (origem térmica) | 1x Principalmente Podem ser vistos alguns 100 Hz Pode ter moduladores em 1X e 2X vib. Radial | Instável | Muda com a temperatura. Relacionado com o tempo ou com o sapo. Varia à freq. de escorregamento x polos | Alguma queda, mas o nível elevado desceria com a velocidade | Relacionado com o calor. Examine rotor para verificar se a pilha de chapas está apertada de forma irregular ou se há desaperto. Curto-circuito no rotor Verificar desaperto das barras do rotor |

| Barras do rotor partidas | 1x e modulada pelo escorregamento x n. polos. Pode ter frequências de ranhura do estator elevadas | Depende do local onde se encontram as barras partidas. | POSSIBILIDADE DE BATIMENTO FORTE. Varia de acordo à freq. de deslizamento x polos – Amplitude aumenta com a carga | Desaparece instantaneamente | Podem ser observadas faíscas na folga de entreferro. A variação a longo prazo das frequências das ranhuras do estator pode ser um indicador de problemas nas barras. Barras partidas causam vazios no campo magnético. Grandes flutuações de corrente. A análise da corrente mostra bandas laterais da frequência de escorregamento. |

| Barras soltas | 1 x Possível efeito de equilíbrio com sensibilidade térmica. Radial Freq. da ranhura do estator mais bandas laterais a ±(nº. Polos*Deslizamento) | A vibração a 1 x será estável A frequência das ranhuras do estator será modulada causando uma flutuação no ângulo de fase na vibração global | Estável | A frequência de ranhura do estator desaparecerá imediatamente. O efeito de desequilíbrio pode desaparecer subitamente a uma velocidade mais baixa. | Um desaperto excessivo pode causar problemas de equilíbrio em motores de alta velocidade. |

| Degradação do isolamento entre fases | 50 & 100 Hz Radial | N/A | Estável e possível batimento | Desaparece instantaneamente | |

| Avaria na terra | 50 Hz & 100 Hz Frequências de barras – Radial | Estável e possível batimento | Desaparece instantaneamente | ||

| Desequilíbrio de tensão de alimentação | 100 Hz Radial | 100 Hz estável e possível batimento | Desaparece instantaneamente | ||

| Vibração de ruído elétrico | (RPM x nº de cavas do rotor)/60 +1-100, 200, etc. – Radial | Devido à modulação, a vibração global irá flutuar | Estável | Desaparece instantaneamente | Aumenta com o aumento da carga. |

| Ressonância do sistema | 1 x RPM ou outra frequência forçada. Um plano — normalmente horizontal | Varia consoante a carga e a velocidade | Varies | Desaparece rapidamente | A fundação pode precisar de ser reforçada – pode envolver outros fatores |

| Esforço | 1 x RPM | Estável | Causada pela distorção da carcaça ou da fundação devido à estrutura anexa (tubagem). | ||

| Caixa da chumaceira deformada | 2x RPM normalmente | Instável | Estável | Pode desaparecer a uma velocidade baixa | Pode atuar como uma fricção. |

| Instabilidade de pelicula de óleo (Oil Whirl) | Aproximadamente de 0,43 a 0,48 RPM | Instável | Estável | ||

| Problemas nos rolamentos | Diversas frequências de rolamentos | Instável | Estável | Quatro frequências básicas. | |

| Peças ressonantes | Na frequência forçada ou múltiplos | N/A | Estável | Desaparece rapidamente | Podem ser partes adjacentes |

| Ajuste da tampa superior | 100 Hz radial | Estável | Desaparece instantaneamente | Ampliação de 100 Hz elétrica. A tampa superior assenta no suporte básico do núcleo. |

Caso 1 – Ensaio para a Identificação de Condições de Pata-Coxa como Causa de Situações de Excentricidade Estática em Motores de Indução AC

Este ensaio, efetuado, com um analisador de vibrações e com o motor a funcionar nas condições normais de serviço, tem como objetivo identificar a existência de condições de pata‑coxa que frequentemente estão na origem de Excentricidade Estática no entre-ferro de motores de indução AC. Deste modo, pretende‑se eliminar o excesso de vibração que esse problema pode gerar, aumentando a vida útil dos componentes, evitando paragens não programadas devido à degradação prematura ou mesmo a rotura de alguns dos componentes do motor ou união de acoplamento.

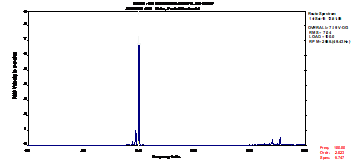

Exemplo em teste realizado em um motor

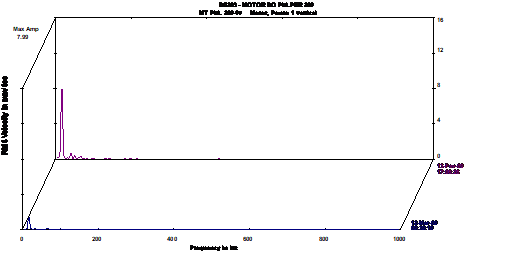

Um motor a funcionar a 2964 rpm apresentava vibrações acima dos limites estabelecidos para esse tipo de equipamento. Nos resultados da análise de vibrações em motores elétricos observamos que predominava no espectro a segunda harmónica da frequência da rede elétrica (100 Hz). A amplitude filtrada apresentava um valor de 6,7 mm/s RMS. Esta característica, ilustrada na Figura 1, é originada por uma condição de excentricidade estática no entre ferro.

Figura 23 – Espectro de frequências registado durante a medição de rotina

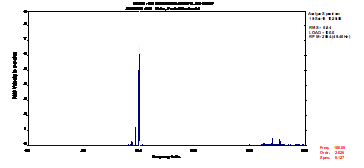

Medidas depois de desapertar patas

Após desapertar a primeira pata do motor, observamos que não houve grandes mudanças nas características espectrais, nomeadamente, na amplitude da frequência de 100 Hz (Figura 2).

Figura 24 – Espectro de frequências registado após o desaperto da pata da frente do lado esquerdo

As alterações mais significativas na amplitude da segunda harmónica da frequência da rede elétrica ocorreram aquando do desaperto da pata traseira do lado esquerdo e aquando do desaperto da pata dianteira do lado direito. Neste último caso, a amplitude da referida frequência caiu para 0,2 mm/s RMS. Na Figura 3, são apresentados os espectros de frequências registados após o desaperto de cada uma das quatro patas do motor onde se pode observar as alterações significativas na amplitude da frequência de 100 Hz.

Figura 25– Espectros de frequências registados após o desaperto de cada uma das quatro patas

Com o ensaio efetuado, foi possível identificar de forma objetiva, que os elevados níveis vibrométricos em presença no motor estavam associados a uma condição de pata-coxa que originava a excentricidade estática no entre-ferro do motor. A correção/eliminação da pata-coxa permitirá reduzir significativamente os níveis vibrométricos a que o motor se encontra submetido, com reflexo no aumento da vida útil dos componentes.

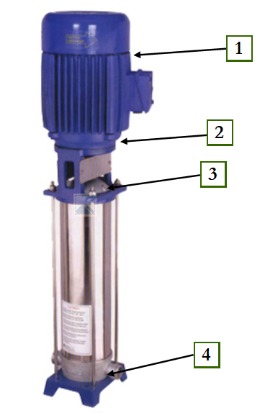

Caso prático 2 –Análise de vibrações em motores elétricos – Análise de vibrações de ressonância no acionamento dum pulper

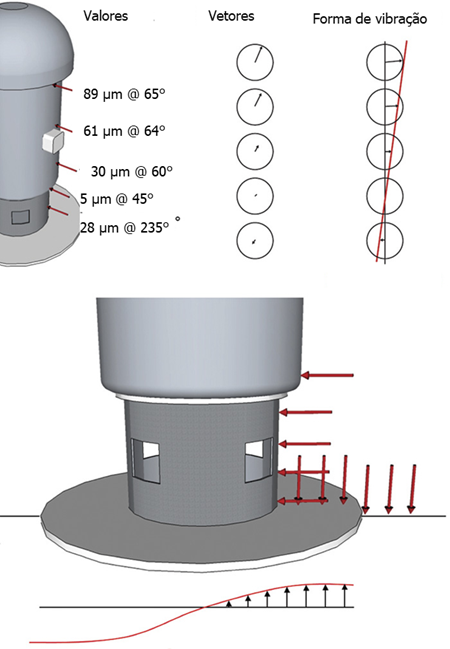

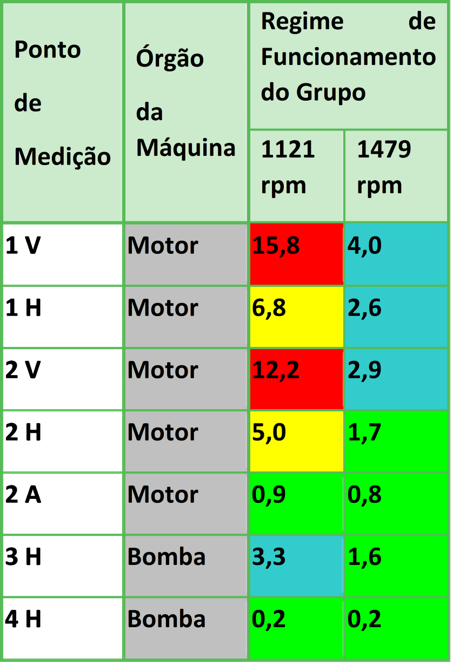

Um motor vertical que aciona um pulper através de correias, idêntico ao apresentado na Figura 4, com 600 kW de potência e 1000 rpm, após a beneficiação geral e montagem, evidenciou níveis de vibração considerados elevados, conforme se pode observar na Tabela I que a seguir se apresenta.

Figura 26 – Esquema do equipamento com a localização dos pontos de medição

Primeiras medições

Os resultados da análise de vibrações em motores elétricos, apresentados na Tabela I, revela que os níveis vibrométricos registados são, na generalidade, considerados “Severos” de acordo com o critério de avaliação adotado. Apenas no apoio do motor, do lado da polia, segundo as direções de medição Vertical e Axial, os níveis vibrométricos são considerados Bons/Aceitáveis. Dados recolhidos e apresentados na Tabela I, revela que os níveis vibrométricos registados são, na generalidade, considerados “Severos” de acordo com o critério de avaliação adotado.

Tabela I

Ponto de Medição | Níveis Globais de Vibração (mm.s-1 RMS) |

Ponto 1V | 8,8 |

Ponto 1H | 7,7 |

Ponto 2V | 1,1 |

Ponto 2H | 5,5 |

Ponto 2A | 2,3 |

No apoio do motor, do lado da polia, os dados apresentados anteriormente evidenciam uma diferença significativa entre as amplitudes vibrométricas registadas nas duas direções de medição radiais (Vertical e Horizontal). A análise espectral efetuada revelou que os níveis vibratórios em presença no motor são, sobretudo, influenciados pela amplitude da frequência de funcionamento (1xRPMmotor=16,65 Hz). Esta condição encontra-se ilustrada no espectro de frequências apresentado na Figura 5.

Figura 27 – Análise de vibrações de ressonância – Espectro de frequências recolhido no apoio do motor do lado oposto ao acionamento, direção horizontal

Dada a assimetria revelada pelos níveis vibrométricos registados entre as duas direções de medição radiais (Vertical e Horizontal), os dados até agora apresentados não eram conclusivos quanto à causa para o comportamento dinâmico registado.

Medições em regime transitório

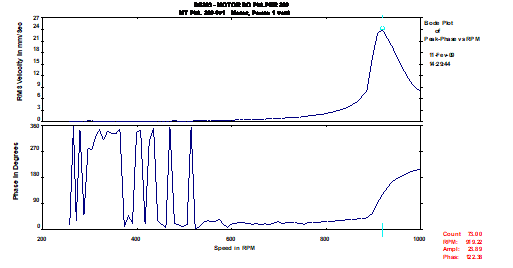

Por forma a confirmar a existência de eventuais condições de ressonância, foram efetuados ensaios em regime transitório, para determinação das frequências naturais do sistema.

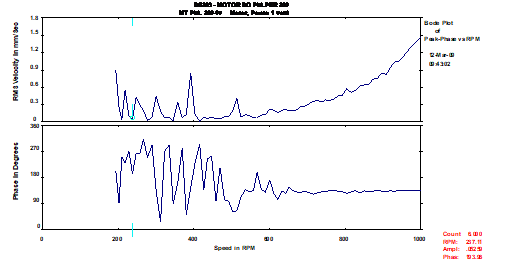

Os ensaios efetuados na direção horizontal revelaram uma frequência natural a 919 CPM, devido à variação do ângulo de fase de cerca de 90º entre os 919 CPM e os 999 CPM. Esta característica, ilustrada na Figura 6, revela uma condição de ressonância, devido ao facto de a frequência natural ser próxima da frequência de funcionamento do motor (1000 CPM).

Figura 28 – Análise de vibrações de ressonância – Diagrama de Bodé recolhido na direção horizontal

Recomendações efetuadas

Em função dos dados recolhidos, foi recomendada a retificação da base de apoio do motor bem como dos carris tensores das correias.

Medições após reparação

Após a retificação das bases e a reconstrução do maciço, foi efetuada uma nova medição, cujos valores são apresentados na Tabela II.

Tabela II

Ponto de Medição | Níveis Globais de Vibração (mm/s RMS) |

Ponto 1V | 1,6 |

Ponto 1H | 2,1 |

Ponto 2V | 0,3 |

Ponto 2H | 1,5 |

Ponto 2A | 0,4 |

Comparando os valores apresentados nas Tabelas I e II, constata-se uma melhoria muito significativa dos níveis de vibração. A análise espectral efetuada revelou que a melhoria registada é, sobretudo, devido à redução da amplitude da frequência de funcionamento do motor (16,59 Hz), como se pode observar nos espectros apresentados na Figura 7.

Figura 29 – Análise de vibrações de ressonância – Espectros de frequências recolhidos no ponto 1 Vertical, antes e após a intervenção efetuada na base de apoio do conjunto

Por forma a justificar a melhoria registada, foram efetuados dois ensaios em regime transitório (segundo a direção vertical e segundo a direção horizontal), para determinação das frequências naturais do sistema (Figura 8 e 9).

Figura 30 – Análise de vibrações de ressonância – Diagrama de Bodé recolhido na direção vertical

Figura 31 – Análise de vibrações de ressonância – Diagrama de Bodé recolhido na direção horizontal

Análise de vibrações de ressonância -Conclusão

A inspeção efetuada permitiu concluir que a causa dos elevados níveis vibrométricos em presença na máquina estava associada a uma condição de ressonância, originada pela proximidade entre a frequência natural do sistema e a frequência de funcionamento do motor (1xRPM).

Como se constatou neste caso, a ressonância é uma das causas que pode originar amplitudes elevadas a 1xRPM. Mas não só: outras anomalias/avarias que não apenas o desequilíbrio, podem originar o aumento da amplitude a 1xRPM, como seguramente teremos oportunidade de abordar em futuros números desta Newsletter.

Caso prático 3 – Análise de vibrações de ressonância num motor elétrico

É com alguma frequência que somos questionados sobre as causas que estarão por detrás de comportamentos atípicos de algumas máquinas rotativas. Hoje, com a “pressão” para a redução dos custos de energia, é com alguma frequência que encontramos motores acionados com variadores de frequência. Esta banalização poderá, em algumas condições, provocar determinados problemas nos equipamentos. Um dos problemas mais comuns, de entre outros, é o facto dessas máquinas que funcionavam com valores de vibração baixos (sem variador), passarem a vibrar mais em algumas velocidades (com variação de velocidade). Os dados que a seguir passamos a apresentar, foram recolhidos numa bomba idêntica à apresentada na Figura 10.

Figura 32 —Fotografia do equipamento com a identificação dos pontos de medição

Medições iniciais

Analisando os valores apresentados na Tabela III, constatamos que os valores de vibração registados no equipamento à velocidade de 1121 rpm, são claramente superiores aos valores recolhidos quando o motor estava à velocidade máxima (1479 rpm).

Tabela III

Assim, facilmente se conclui que à velocidade mais baixa (1121 rpm) os níveis vibrométricos são mais elevados, comparativamente aos valores registados a velocidades mais altas (1479 rpm). Este comportamento poderá ser considerado atípico uma vez que as máquinas tendem a vibrar mais, à medida que a velocidade de rotação é maior.

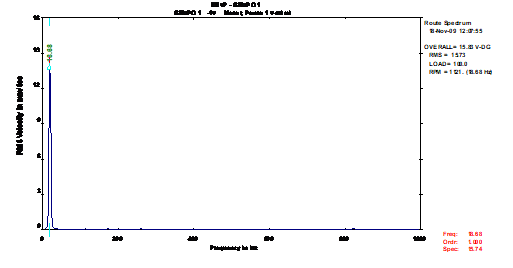

A análise espectral efetuada aos elementos recolhidos, revelou que na generalidade dos pontos de medição, a severidade vibrométrica registada à velocidade de 1121 rpm era, sobretudo, devido à amplitude da frequência de funcionamento do grupo (18,68 Hz). Esta característica, ilustrada na Figura 11, surge normalmente associada a desequilíbrio.

Figura 33 – Análise de vibrações de ressonância – Espectro de Frequências de recolhido no ponto 1 Vertical

Contudo, analisando os valores detalhadamente podemos verificar uma diferença significativa de valores, entre as duas direções de medida (V– Vertical e H– Horizontal).

Esta diferença, associada ao facto de, com o aumento da velocidade os valores de vibração diminuírem (situação oposta a uma condição de desequilíbrio), levou-nos a suspeitar que o equipamento poderia estar numa condição de ressonância.

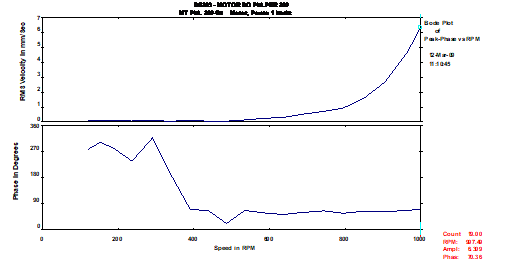

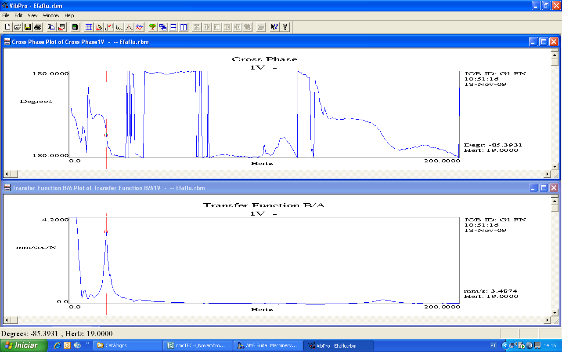

Ensaios complementares na direção vertical

Ensaios complementares efetuados, nomeadamente a realização do teste de impacto com martelo instrumentado, revelaram a presença de uma frequência natural a 18,8 Hz (1128 cpm) segundo a direção Vertical (Fig. 12).

Figura 34 – Análise de vibrações em motores elétricos – Análise de vibrações de ressonância – Gráfico da função de transferência e do ângulo de fase registados durante o teste de impacto com o martelo instrumentado (Direção Vertical)

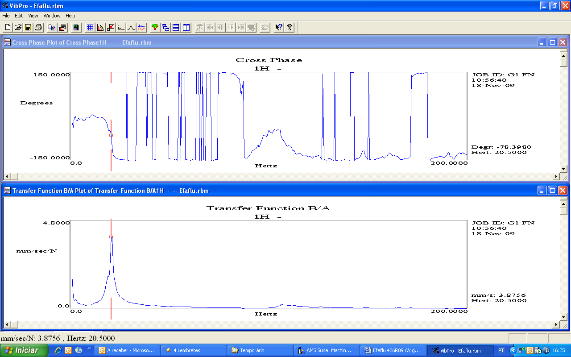

Ensaios complementares na direção horizontal

Na direção Horizontal, os mesmos ensaios revelaram também uma frequência natural a 20,5 Hz (1230 cpm), como se pode observar na Figura 13.

Figura 35- Análise de vibrações em motores elétricos – análise de vibrações de ressonância – Gráfico da função de transferência e do ângulo de fase registados durante o teste de impacto com o martelo instrumentado (Direção Horizontal)

Paralelamente a estas frequências, também se confirma uma variação do ângulo de fase de cerca de 90º (condição característica de ressonância).

Considerações sobre o resultado dos ensaios

Com a realização do teste de impacto, foi possível determinar as frequências naturais do sistema, e concluir que os elevados níveis vibrométricos a que o equipamento estava submetido, quando se encontrava a funcionar a 1112 rpm, eram originados por uma condição de ressonância segundo a direção horizontal.

A ressonância ocorre quando uma das frequências vibratórias em presença na máquina (frequência forçada) encontra-se próxima da frequência natural do sistema.

Por outras palavras, poderíamos afirmar que uma condição de ressonância não é mais do que a coincidência do encontro entre duas frequências (a frequência natural do sistema e uma das frequências vibratórias em presença na máquina). Estas frequências estão sempre presentes nas máquinas e apenas se tornam um problema quando estão próximas uma da outra.

Notas sobre a ressonância

Importa também referir que, frequentemente, antes de caracterizar estes fenómenos de ressonância, a maioria dos responsáveis pelos equipamentos tentam minimizar os níveis de vibração, fazendo sucessivas equilibragens aos conjuntos rotativos, e/ou várias verificações do alinhamento, onde aplicável.

Estas tentativas normalmente não surtem efeito, uma vez que a condição de equilíbrio ou alinhamento não são a raiz do problema. Dependendo de características como o fator de amplificação e o amortecimento do sistema, as ações referidas anteriormente poderão reduzir os níveis vibrométricos em presença, mas não o suficiente para que a máquina possa operar por longos períodos, sem que a sua fiabilidade seja afetada. De facto, estas ações estão apenas a tentar modificar a magnitude da força excitadora, não eliminando a condição de ressonância.

Análise de vibrações de ressonância Conclusão

Para a maioria dos construtores/instaladores de equipamentos, os problemas associados a condições de ressonância são de difícil resolução, devido ao facto de, por vezes, não estarem conscientes dos reais motivos para os elevados níveis vibrométricos em presença na máquina. Caracterizada esta condição, por vezes, a resolução do problema é relativamente simples.

Caso 4 – Análise de vibrações em motores elétricos – Barras partidas no rotor

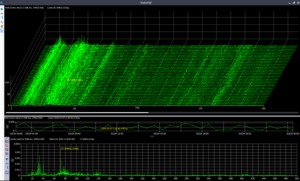

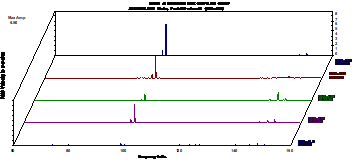

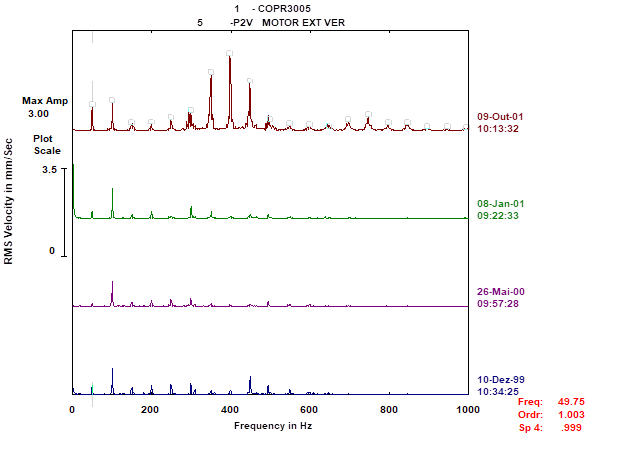

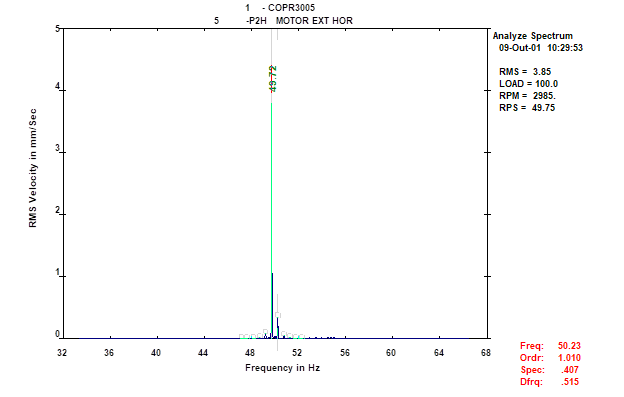

A seguir pode-se ver a evolução do espetro de frequência entre 1999 e 2001. Os operadores da máquina assinalavam um ruído anormal.

Nos sucessivos espetros podia-se observar:

- O crescimento da componente a velocidade de rotação;

- O crescimento das harmónicas de origem elétrica (nx50 Hz);

- O surgimento de bandas laterais a 2 x a frequência de deslizamento.

O crescimento da componente da componente a velocidade de rotação era devido ao batimento comas bandas laterais a 2x a frequência de deslizamento.

Figura 36 – Evolução do espetro de frequência entre 1999 e 2001

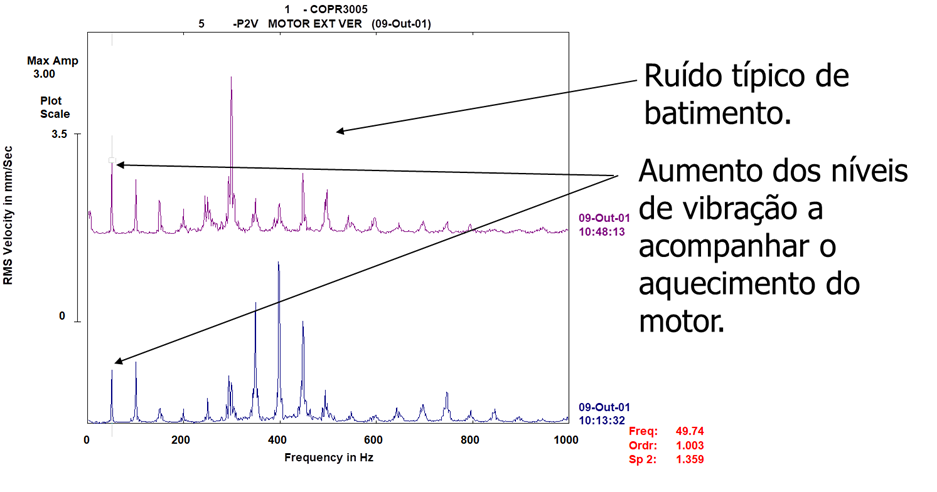

Podiam-se ver oscilações de amplitude das harmónicas da velocidade de rotação e de 50 Hz. Note-se que os dois espetros foram medidos com meia hora de intervalo durante o aquecimento do motor.

Figura 37 – Oscilações de amplitude das harmónicas da velocidade de rotação e de 50 Hz

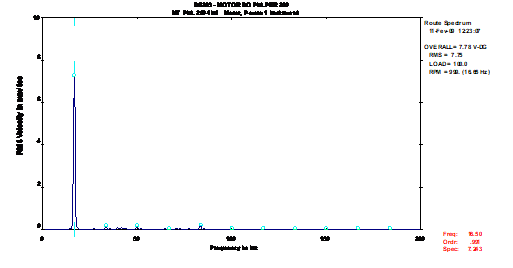

O batimento é provocado pela proximidade da 2.ª harmónica da velocidade de rotação com 2.ª harmónica da frequência da rede (100 Hz) e bandas laterais

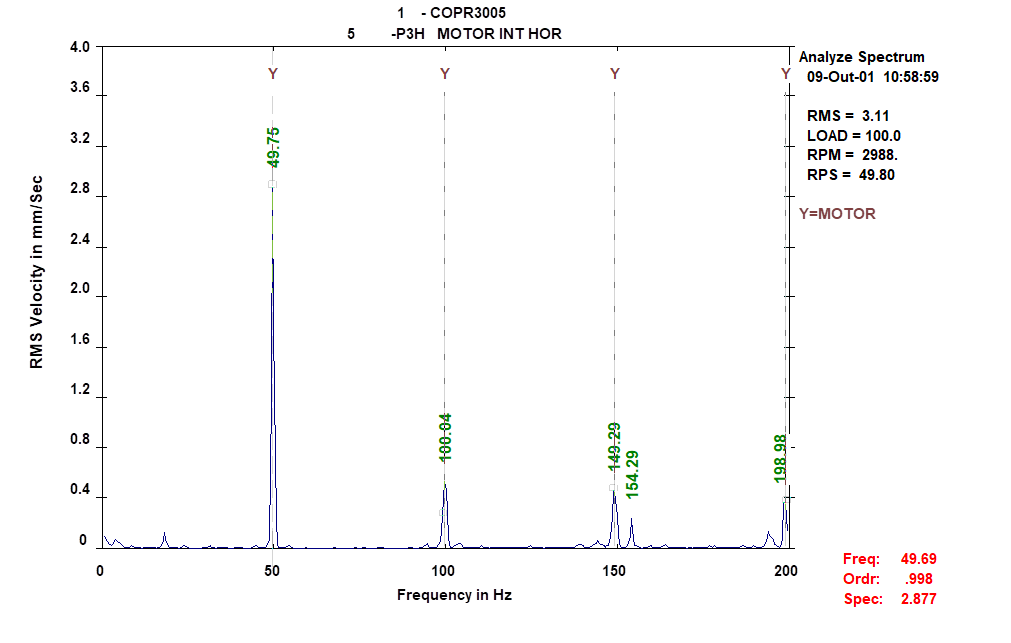

Figura 38 – Espetro até 200 Hz

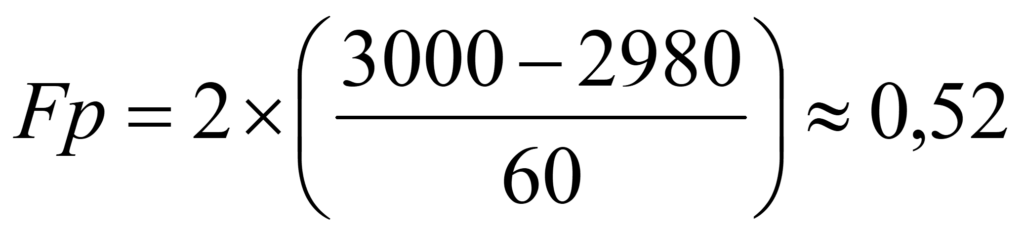

No momento das medidas a frequência de deslizamento era de 0,52Hz

No espetro de alta resolução a seguir apresentado podem-se ver bandas laterais a 2 x a frequência de deslizamento (0,52 Hz) em torno de 50 Hz.

Figura 39 – Zoom à velocidade de rotação.

O diagnóstico emitido foi o que existia um problema de barras partidas no rotor e o motor foi enviado para revisão.