Análise de vibrações em bombas

A análise de vibrações em bombas deve ser efetuada periodicamente

Caso 1 – Análise de vibrações em bombas – Desaperto

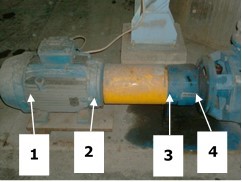

A bomba ilustrada na Figura 1, está incluída num programa de Manutenção Preditiva, sendo objeto de inspeções vibrométricas periódicas, a cada seis semanas.

Figura 1 – Análise de vibrações em bombas – Fotografia da bomba com a identificação dos pontos de medição de Vibrações

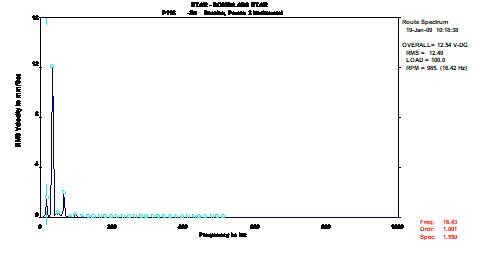

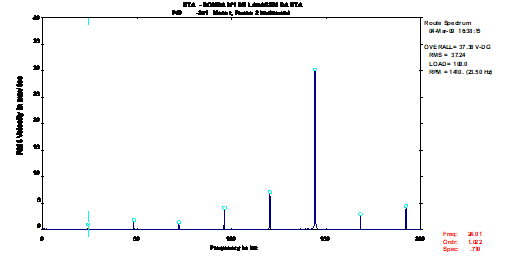

Durante a última inspeção de rotina com um analisador de vibrações, constatou-se um agravamento muito significativo dos níveis vibrométricos em presença, particularmente, na bomba (Figura 2). De acordo com o critério de avaliação adotado, os níveis vibrométricos eram considerados críticos em todos os pontos de medição definidos na bomba.

Figura 2 – Análise de vibrações em bombas – Evolução do nível vibrométrico registado no ponto de medição 3, segundo a direção Horizontal

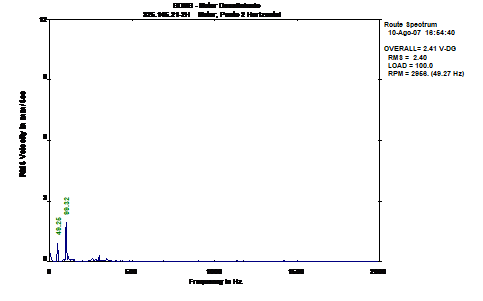

A análise de vibrações efetuada aos espectros de frequências recolhidos revelava que a severidade vibrométrica em presença na bomba era, sobretudo, influenciada pela amplitude da frequência de funcionamento (1xRPM) e harmónicas de baixa ordem, particularmente, a segunda harmónica. Esta característica encontra-se ilustrada no espectro de frequências apresentado na Figura 3.

Figura 3 – Análise de vibrações em bombas – Espectro de frequências registado no ponto 3 segundo a direção Horizontal

Na sequência dos procedimentos de trabalho definidos pela DMC, foi efetuada a inspeção sensorial à máquina. Como resultado desta inspeção, constatou-se que os parafusos de fixação entre o suporte e o corpo de rolamentos da bomba encontravam-se desapertados (Figura 4).

Figura 4 – Análise de vibrações em bombas – Fotografia identificando os parafusos que se encontravam desapertados

Face aos dados recolhidos e à análise efetuada foi recomendado aos Serviços Técnicos do Cliente uma intervenção de manutenção para: reaperto dos parafusos de fixação entre o suporte e o corpo de rolamentos da bomba e a verificação/correção do alinhamento.

Conclusão

Em algumas situações, a inspeção sensorial permite de forma rápida, expedita e eficaz, identificar a origem para os elevados níveis vibrométricos em presença nas máquinas. Quando efetuada em conjunto com a recolha de dados vibrométricos, é uma ferramenta que permite, em algumas situações, minimizar o tempo despendido na identificação das causas para o comportamento dinâmico das máquinas

Caso 2 – Análise de vibrações em bombas – Desalinhamento motor/bomba

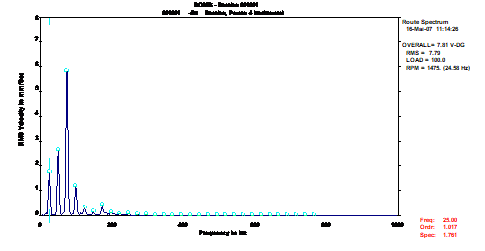

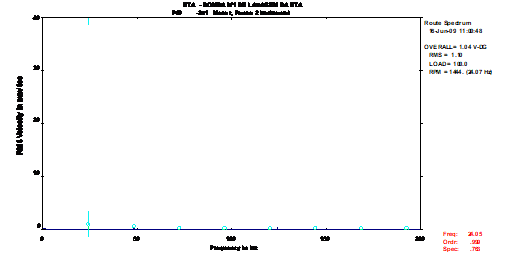

Durante uma inspeção de rotina, foram registados valores de vibração elevados no conjunto motor/bomba. A análise de espectro de frequência revelou que a severidade vibrométrica era, sobretudo, influenciada pelas amplitudes da frequência de funcionamento da máquina e harmónicas de baixa ordem (24,57 Hz). Esta característica ilustrada na Figura 5, surge normalmente associada a desalinhamento.

Figura 5 – Análise de vibrações em bombas – Espectro de frequências recolhido na bomba, direção horizontal

Uma vez que este equipamento tinha reserva posicional, foi solicitado a paragem do equipamento e a remoção do resguardo da união de acoplamento. Uma inspeção cuidada permitiu revelar um desalinhamento significativo entre o motor e a bomba (cerca de 0,5 mm).

Os serviços técnicos optaram por corrigir o alinhamento e efetuar uma nova medição de vibrações por forma a confirmar o diagnóstico.

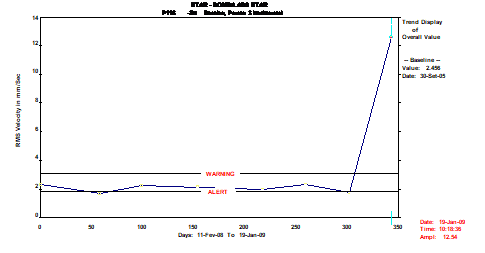

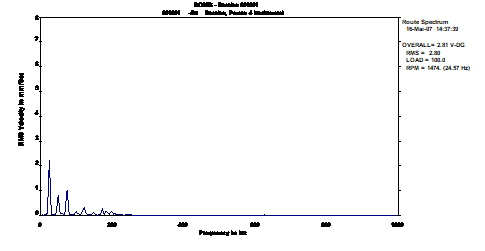

Na segunda medição efetuada, (após a correção de alinhamento) os valores registados revelam uma melhoria significativa dos níveis de vibração (Figura 7).

Na Figura 6 encontra-se o espectro de frequências recolhido na bomba, após a correção do alinhamento do grupo. Pela simples observação, constata-se uma melhoria muito significativa.

Figura 6 – Análise de vibrações em bombas – Espectro de frequências recolhido na bomba, direção horizontal, após a correção do alinhamento

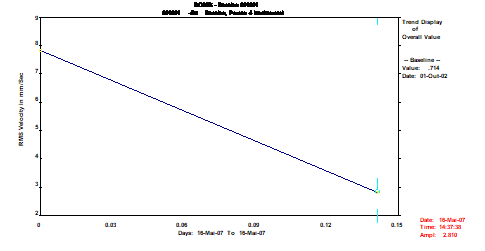

Na Figura 7, é apresentado o gráfico de tendência onde se observa a melhoria registada entre as duas medições efetuadas (antes e após a intervenção).

Figura 7 – Análise de vibrações em bombas – Gráfico de tendência de valores de nível global de vibração, recolhido na bomba, direção horizontal

Conclusão

A melhoria da condição dinâmica do equipamento permitiu evitar gastos adicionais em componentes da união de acoplamento (por ex. elementos elásticos da união) e maximizar a vida útil dos componentes rotativos (por ex. rolamento etc.).

Caso 3 – Análise de vibrações em bombas – Degradação de acoplamento

Durante realização de uma inspeção vibrométrica, uma bomba idêntica à ilustrada na Figura 8, apresentou níveis de vibração muito elevados (cerca 44 mm/s).

Figura 8 – Análise de vibrações em bombas – Esquema do equipamento

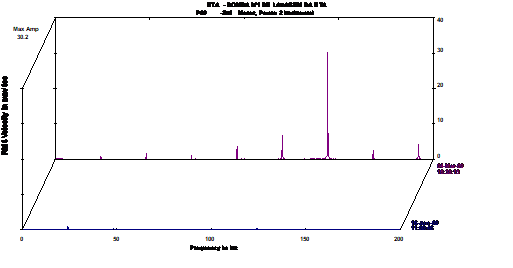

A análise aos espectros de frequências recolhidos revelou que os elevados níveis de vibração registados eram, sobretudo, influenciados pela amplitude da frequência de funcionamento do grupo motor/bomba (24,0 Hz) e harmónicas (Figura 9). Esta característica surge normalmente associada a folgas entre componentes mecânicos.

Figura 9 – Análise de vibrações em bombas – Espectro recolhido no motor do lado do acoplamento antes da intervenção

Contudo, a inspeção sensorial efetuada com uma lâmpada estroboscópica, revelou que os elementos elásticos da união de acoplamento se encontravam degradados, estando as meias uniões a “bater ferro-com-ferro”. A recomendação para intervir no equipamento foi no sentido de substituir os elementos da referida união de acoplamento.

Na inspeção seguinte, e após a intervenção para a substituição dos elementos elásticos da união, foi efetuada uma nova medição de vibrações, através da qual se constatou uma melhoria muito significativa no comportamento dinâmico, como se pode constatar no espectro de frequências apresentado na Figura 10.

Figura 10 – Análise de vibrações em bombas – Espectro recolhido no motor do lado do acoplamento após a intervenção

Como se pode observar nos espectros apresentados nas Figuras 9 e 10, constata-se uma alteração muito significativa dos níveis de vibração em presença no equipamento.

A Figura 11 resume as alterações evidenciadas entres as duas medições efetuadas (antes e após a intervenção).

A característica espectral apresentada na Figura 9 era suscetível de causar alguma dúvida uma vez que, esta também pode estar associada a folgas nos rolamentos do motor. No entanto, com a lâmpada estroboscópica foi possível identificar claramente a origem dos elevados níveis vibrométricos a que o equipamento se encontrava submetido.

Assim, podemos considerar a Lâmpada Estroboscópica uma ferramenta imprescindível para a análise de condição, uma vez que permite, para além de medir a velocidade de rotação dos veios, a possibilidade de observar o estado de conservação dos elementos elásticos das uniões de acoplamento, o estado de conservação das correias de transmissão, assim como, a possibilidade de ver inscrições, nomeadamente, referências de peças rotativas para eventual reposição de stock., sem que seja necessário parar o equipamento.

Figura 11 – Análise de vibrações em bombas – Espectros recolhidos no motor. lado do acoplamento antes e após a intervenção

Figura 12 – Análise de vibrações em bombas – Exemplo ilustrando a utilização da lâmpada Estroboscópica para a inspeção de uma união de acoplamento

Caso 4 Análise de vibrações em bombas – Desalinhamento em moto-bomba

A medição de vibrações efetuada numa bomba após a intervenção, revelou níveis vibrométricos elevados como se pode constatar na Tabela I.

Tabela I

|

Ponto de Medição |

Nível de Vibração em mm/s RMS |

|

1 Vertical |

4,3 |

|

1 Horizontal |

11,8 |

|

2 Vertical |

3,0 |

|

2 Horizontal |

10,2 |

|

2 Axial |

4,0 |

|

3 Vertical |

3,6 |

|

3 Horizontal |

3,0 |

|

4 Vertical |

2,8 |

|

4 Horizontal |

2,5 |

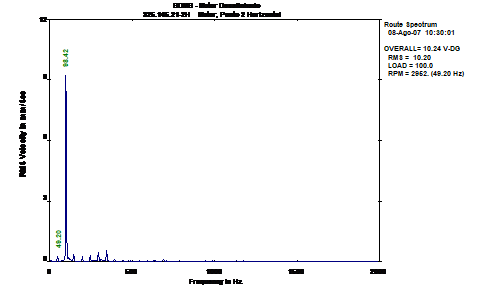

A principal causa dos níveis de vibração a que o equipamento se encontrava sujeito, era devido a desalinhamento entre o motor e a bomba, como se pode observar no espectro apresentado na Figura 13.

Figura 13 – Análise de vibrações em bombas – Espectro de frequências recolhido no motor, do lado do acoplamento

Os valores de desalinhamento inicial eram:

|

PLANO |

Desalinhamento Radial (mm) |

Desalinhamento Angular (mm) |

|

Vertical |

-0,47 |

0,04 |

|

Horizontal |

0,50 |

0,53 |

|

Tolerância |

0,07 mm |

0,04 mm |

Com o realinhamento do grupo foi possível melhorar significativamente os elevados níveis de vibração a que a máquina estava submetida. Na Figura 14 encontra-se o espectro de frequências recolhido no motor, após a correção do alinhamento do grupo.

Figura 14 – Análise de vibrações em bombas – Espectro de frequências recolhido no motor do lado do acoplamento, após a correção do alinhamento

Os níveis vibrométricos registados após o realinhamento são apresentados na Tabela II.

Tabela II

|

Ponto de Medição |

Nível de Vibração em mm/s RMS |

|

1 Vertical |

2,4 |

|

1 Horizontal |

1,4 |

|

2 Vertical |

1,8 |

|

2 Horizontal |

2,4 |

|

2 Axial |

2,7 |

|

3 Vertical |

1,9 |

|

3 Horizontal |

2,8 |

|

4 Vertical |

1,8 |

|

4 Horizontal |

2,8 |

Pelos valores apresentados na Tabela II conclui-se que os níveis de vibração são, atualmente, considerados Bons/Aceitáveis no motor (órgão onde inicialmente se registaram os valores de vibração mais elevados)

Os valores de desalinhamento residual são os que a seguir se apresentam.

|

PLANO |

Desalinhamento Radial (mm) |

Desalinhamento Angular (mm) |

|

Vertical |

0,00 |

– 0,03 |

|

Horizontal |

0,07 |

– 0,04 |

|

Tolerância |

0,07 mm |

0,04 mm |