Análise de Óleos e Vibrações – Integração de Técnicas

Análise de Óleos e Vibrações– Integração de técnicas Controlo de Condição

É do conhecimento geral que as diversas técnicas de controlo de condição, nomeadamente a análise de óleos e a vibrações, podem ser utilizadas para acompanhar os mesmos defeitos, não sendo, no entanto, comum encontrar perspectivas globais das suas aplicações, devido à natural tendência dos especialistas viverem nos seus “mundo próprios” e tentarem resolver tudo “à sua maneira”.

Aqui pretende-se dar uma perspectiva global da integração das duas técnicas de controlo de condição de equipamentos dinâmicos.

1 – PORQUÊ A INTEGRAÇÃO DE TECNOLOGIAS DE ANÁLISE DE ÓLEOS E VIBRAÇÕES

a) Máquinas que não são satisfatoriamente acompanhadas exclusivamente com vibrações

- Compressores de alternativos

- Motores diesel

- Motores de combustão

- Bombas hidráulicas de pistons

b) Informação mais completa

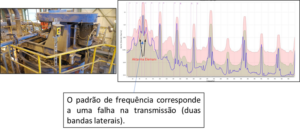

- Engrenagens

- Chumaceiras de metal antifricção

- Compressores de ar de parafuso

- Compressores de lóbulos ( roots)

Situações em que a análise de óleos é claramente mais indicada que as vibrações

- Engrenagens – os primeiros sintomas de desgaste aparecem nas análises de óleos meses antes dos sintomas vibratórios surgirem. De facto existem mesmo algumas formas de desgaste de engrenagens que reduzem as vibrações.

- Grandes motores (aproximadamente mais de um megawatt) – detecta melhor o desgaste do metal antifricção

2 – QUADRO RESUMO DE APLICAÇÃO DAS TÉCNICAS DE

ANÁLISE DE ÓLEOS E VIBRAÇÕES

Correlação e integração de dados dos lubrificantes e vibrações (1)

| Condição | Análise deLubrificantes | Análise deVibrações | Correlação |

| Chumaceiras de rolamentos lubrificadas a óleo | Forte | Forte | A análise de lubrificantes detecta a condição de falha inicial. As vibrações fornecem mais informações nas fases mais avançadas. |

| Chumaceiras de metal antifricção lubrificadas a óleo | Forte | Mista | Vão ser geradas partículas de desgaste no óleo antes de ocorrerem toques ou folgas. |

| Desequilíbrio | Não aplicável | Forte | As vibrações detectam o desequilíbrio. A análise de óleos eventualmente detectará o efeito do aumento de carga na chumaceira. |

| Água no óleo | Forte | Não aplicável | A água pode levar a uma rápida falha. É improvável que uma medição de vibrações mensal possa detectar esta anomalia. |

| Chumaceiras lubrificadas com massa | Misto | Forte | Faz sentido confiar nas vibrações para análise de rotina do estado de rolamentos. Muitos laboratórios de análise de óleos não têm experiência suficiente com chumaceiras com massa para fornecerem informação fiável. |

| Fendas nos veios | Não aplicável | Forte | A análise de vibrações pode ser muito eficaz a detectar uma fenda num veio. |

| Desgaste de engrenagens | Forte | Forte | As vibrações podem detectar qual a engrenagem. Os óleos podem determinar o modo de falha. |

| Alinhamento | Não aplicável | Forte | As vibrações detectam o desalinhamento. A análise de óleos eventualmente detectará o efeito do aumento de carga na chumaceira. |

| Controlo de condição do lubrificante | Forte | Não aplicável | O lubrificante pode ser uma causa de falhas significativa. |

| Ressonância | Não aplicável | Forte | As vibrações detectam a ressonância. A análise de óleos eventualmente detectará o efeito do aumento de carga na chumaceira. |

| Análise de causa raiz das avarias | Forte | Forte | Melhor quando as duas abordagens trabalham em conjunto. |

3 – EXEMPLO DE APLICAÇÃO COM COMPARAÇÃO DETALHADA DE ANÁLISE DE ÓLEOS E VIBRAÇÕES

3.1 Degradação de um rolamento

Acompanhamento com análise de vibrações

A seguir ilustra-se como a análise de vibrações é utilizada para acompanhar a condição dos cerca de 80% de rolamentos falham devido a fadiga.

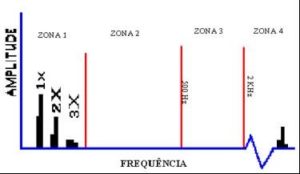

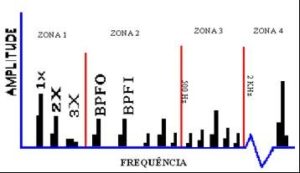

1ª Fase

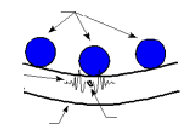

Por efeito de fenómenos de fadiga produzem-se microfissuras por de baixo da superfície de rolamento. Tem lugar rajadas de vibrações a muito altas frequências ( entre 250 e 300 Kilohertz) que são chamadas de Emissão Acústica. Normalmente estas vibrações perdem-se no ruído de fundo da máquina.

Mais tarde, à medida que o desgaste evolui, as frequências baixam para a gama de 20 a 60 KHz. Estas frequências são detectadas pelas técnicas viradas para a detecção de vibrações nas altas frequências ( Ex: SE, HFD, Shock Pulse, PeakVue,etc.).

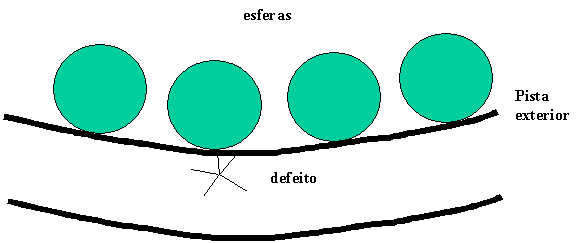

2ª Fase

As microfissuras atingem a superfície da pista.

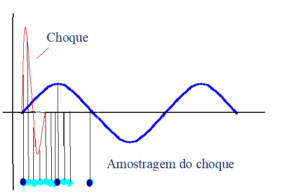

Os bordos da fenda são cortantes. Quando ocorrem os impactos estes produzem ondas de choque muito abruptas. As vibrações produzidas são muito pequenas e inferiores às vibrações de fundo produzidas pela máquina até alguns KHz.

Os choques começam a excitar as frequências naturais das superfícies impactadas, que frequentemente surgem moduladas por bandas laterais á velocidade de rotação do rolamento, nos espectros em aceleração.

A amplitude das vibrações nas altas frequências ( zona 4) sobe.

É altura de recomendar a mudança do rolamento.

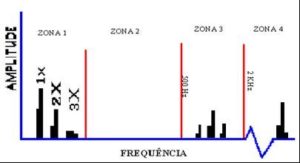

3ª Fase

A fenda aumenta e os impactos sucessivos dos corpos rolantes arredondam os seus bordos. As vibrações aumentam de amplitude nas baixas frequências.

Surgem claramente as harmónicas das frequências características de defeitos de rolamentos. Quanto mais avança a degradação maior é o conteúdo nas baixas frequências e numero de harmónicas e bandas laterais.

A amplitude das vibrações nas altas frequências (zona 4) continua a subir.

Quando se abre o rolamento os defeitos já são claramente visíveis e torna-se urgente retirar o rolamento de serviço agora.

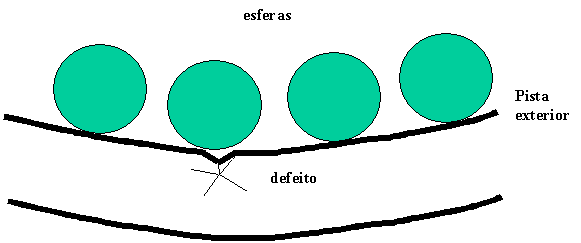

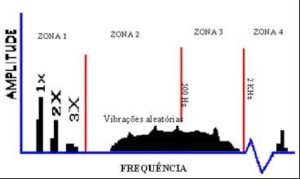

4ª Fase

A degradação da superfície da pista torna-se significativa. O arranque de material tem por efeito, arredondar completamente os bordos da fissura.

Na fase final de degradação até a componente á velocidade de rotação (1x) pode subir por efeito da ocorrência da folga; nestas condições surgem numerosas harmónicas.

A degradação das características geométricas do rolamento leva a que as frequências características desapareçam e que surja “uma montanha” no espectro sem nenhuma frequência bem marcada no espectro. O nível de relva do espectro também aumenta em virtude dos choques que estão a ocorrer.

O efeito vibratório pode ser detectado nas médias frequências, e no fim a baixas frequências (frequências inferiores a 1 KHz).

Nesta fase o nível de vibrações na Zona 4 pode diminuir.

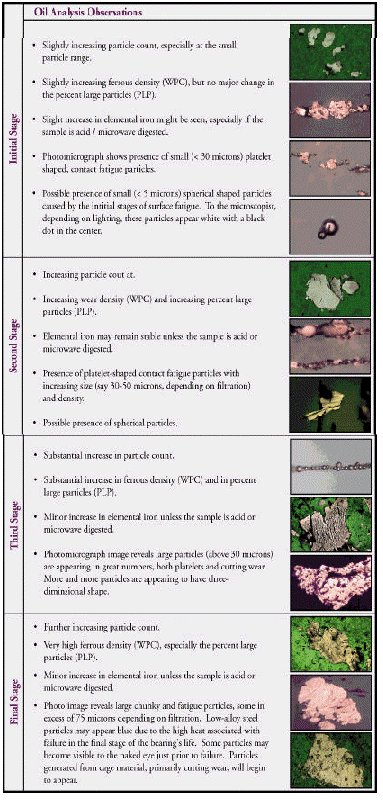

3.3 Acompanhamento com análise de óleos

| Fase | Vibrações | Análise de Óleos | Observações |

|---|---|---|---|

| Sem danos | Encontrar e corrigir anomalias antes de causarem danos:

|

Encontrar e corrigir anomalias antes de causarem danos:

|

Pistas e rolamentos sem danos |

| Degradação inicial | Detectável nas altas frequências por técnicas especificas mostrando a severidade

Vibrações normais não detectam |

Inicio do desgaste

Detecção inicial de pequenas partículas de desgaste ( > 5 m) no início da abrasão, fadiga e adesão. |

Início de picadas, marcas e microfissuras nas pistas e rolamentos |

| Segunda Fase | Detectável nas altas frequências por técnicas especificas mostrando a severidade

Vibrações normais podem detectar |

Detecção inicial de degradação do rolamento

As partículas das pistas rolamentos e retentores são contadas, medidas e examinadas. Quantidade e dimensão de partículas de desgaste aumentam ( >15 m . Identificar a causa raiz utilizando análise de partículas. |

Defeitos de superfície claramente definidos podem provocar impactos a intervalos regulares |

| Terceira Fase | Detectável nas altas frequências por técnicas especificas

Vibrações normais podem detectar podendo-se ver as frequências características |

Excelente detecção de severidade. Aumento dramático na contagem das partículas do desgaste e dimensão das partículas à medida que o defeito cresce. Mais partículas de grande dimensão e aglomerados no óleo ( >30 m). Evidência de danos secundários à medida que partículas duras promovem abrasão. | Os defeitos aumentam de dimensão devido a tensão continuada, deformação e impactos. |

| Fase Final | A vibração normal indica níveis crescentes, em banda larga e folgas | Indicação de danos severos. O atrito crescente das componentes dos rolamentos degradadas gera rapidamente partículas de desgaste. Encontram-se no óleo concentrações extremas de partículas de desgaste e contaminação secundária. Grandes concentrações de muito grandes partículas de desgaste ( >50m) | Os defeitos juntam-se. Não se consegue com facilidade onde se inicia um e termina o outro |

4 – REGRAS GERAIS DE APLICAÇÃO

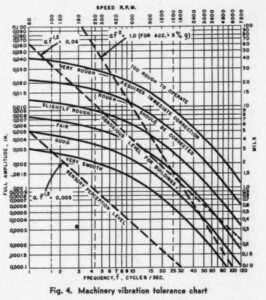

Como regra geral, podem-se seguir as seguintes regras sobre a combinação na análise de óleos e vibração na detecção e diagnóstico de anomalias em máquinas:

- São necessárias as duas técnicas para controlar a causa raiz das avarias.

- Frequentemente, uma técnica serve como indicador avançado de anomalia na máquina enquanto a outra serve como indicador de confirmação.

- A análise de óleos é , regra geral, mais forte na detecção de anomalias em engrenagens, sistemas hidráulicos e máquinas alternativas.

- A análise de vibrações é geralmente mais forte na detecção na detecção de anomalias em chumaceiras de metal anti-fricção em máquinas de alta velocidade.

- A análise de vibrações é frequentemente melhor na localização do ponto de falha dependendo da aplicação.

- A análise de óleos é frequentemente mais forte na determinação de qual o mecanismo de desgaste está a originar a falha.

- São necessárias as duas técnicas para determinar com eficácia a causa raiz das avarias.

- A correlação entre a análise de óleos e de vibrações é normalmente muito boa, mas ocorrem situações contraditórias.

Autores

- Carlos Aroeira, DMC

- Luís Blasquez, BP Portugal

5 – REFERÊNCIAS

- Maxwell, H. and B Johnson (1997) “Vibration and Lube Oil Analysis in an Integrated Predictive Maintenance Program”, Vibration Institute Proceedings; June 17-19, 1997.

- Mathew, J. and J. Stecki (1986) “Comparison of Vibration and Direct Reading Ferrographic Techniques in Application to High-Speed Gears Operating Under Steady and Varying Load Conditions”; Proceedings from the 41st Annual Meeting of the Society of Tribologists and Lubrication Engineers

- Drew D. Troyer (1998) ”Let’s Integrate Oil Analysis and Vibration Analysis” – Enteract Conference